高鋼級油氣管線環焊縫應變時效脆化研究

王漢奎,商學欣,柳 旺,宋 明,何仁洋

(中國特種設備檢測研究院,北京 100013)

0 引言

油氣管線是一種環保、高效的能源輸送基礎設施。采用高鋼級材料建造管線,在提高管線輸送能力的同時,降低金屬使用量,降低管線的建造成本,因此X70,X80等高鋼級的管材廣泛用于新近建造的管線[1-5]。對接環焊縫是管線建設的重要環節,影響管線安全運行。目前,管線施工現場有多種環焊縫焊接方式,綜合考慮適用性、施工條件及焊接效率等因素,國內多數X70,X80管線焊接采用手工電弧焊(SMAW)打底、自保護藥芯焊絲(FCAW-S)填充和蓋面。

自高鋼級管線投用以來,國內外已發生多起事故,其原因與管線環焊縫失效相關。美國、加拿大等監管部門總結一系列大口徑、高鋼級管線事故后發布了安全公告。2010年,美國危化品與管線安全管理局PHMSA針對大口徑高鋼級管線的環焊縫發布公告ADB-10-03,該公告強調由X70及以上鋼級建造大口徑長輸管線的對接環焊縫焊接質量、對接公差和無損檢測,特別是山地、穿越和地質不穩定等軸向力較大區域等方面,應當嚴格滿足相關標準要求。加拿大能源局CER也針對高鋼級長輸管線的對接環焊縫發布安全警告SA-2020-01,關注的內容為管線對接環焊縫熱影響區軟化和焊縫塑性累積導致的韌性破壞。

近年來,國內高鋼級油氣管線發生了多起環焊縫失效事故,環焊縫脆斷是事故的直接原因,如2018年貴州省和2019年山東省發生的事故。兩起事故的斷口均呈現出脆性破壞特征;均為大口徑、高鋼級管線(X65等級以上);采用相近的焊接方式,都采用手工電弧焊打底、自保護藥芯焊絲填充及蓋面;失效焊縫為不等厚焊接,失效口為大角度彎管與直管連接焊口。兩起國內事故與美國、加拿大安全公告中提及的事故不同,國內事故斷口為脆性破壞,加拿大提及的事故為焊縫及熱影響區軟化引起的韌性破壞;美國PHMSA報告中提及的事故是由于使用纖維素焊條而引起的氫助開裂[6],而國內事故管線未采用纖維素焊條。

應變時效脆化可能是自保護藥芯焊絲所焊焊縫金屬的脆斷原因。應變時效脆化由COTTRELL等[7]于1949年提出,機理為塑性變形使金屬中位錯密度增加,碳、氮等間隙原子擴散至位錯周圍,阻礙位錯移動,使材料強度增加、韌性降低。本文選取已投用的3條高鋼級管線為研究對象,對管線母材、管體焊縫金屬和環焊縫金屬中的氮、氧含量測定,再開展時效拉抻、時效彎曲試驗,說明應變時效對環焊縫金屬性能的影響。

1 試驗過程

1.1 氮氧含量測定

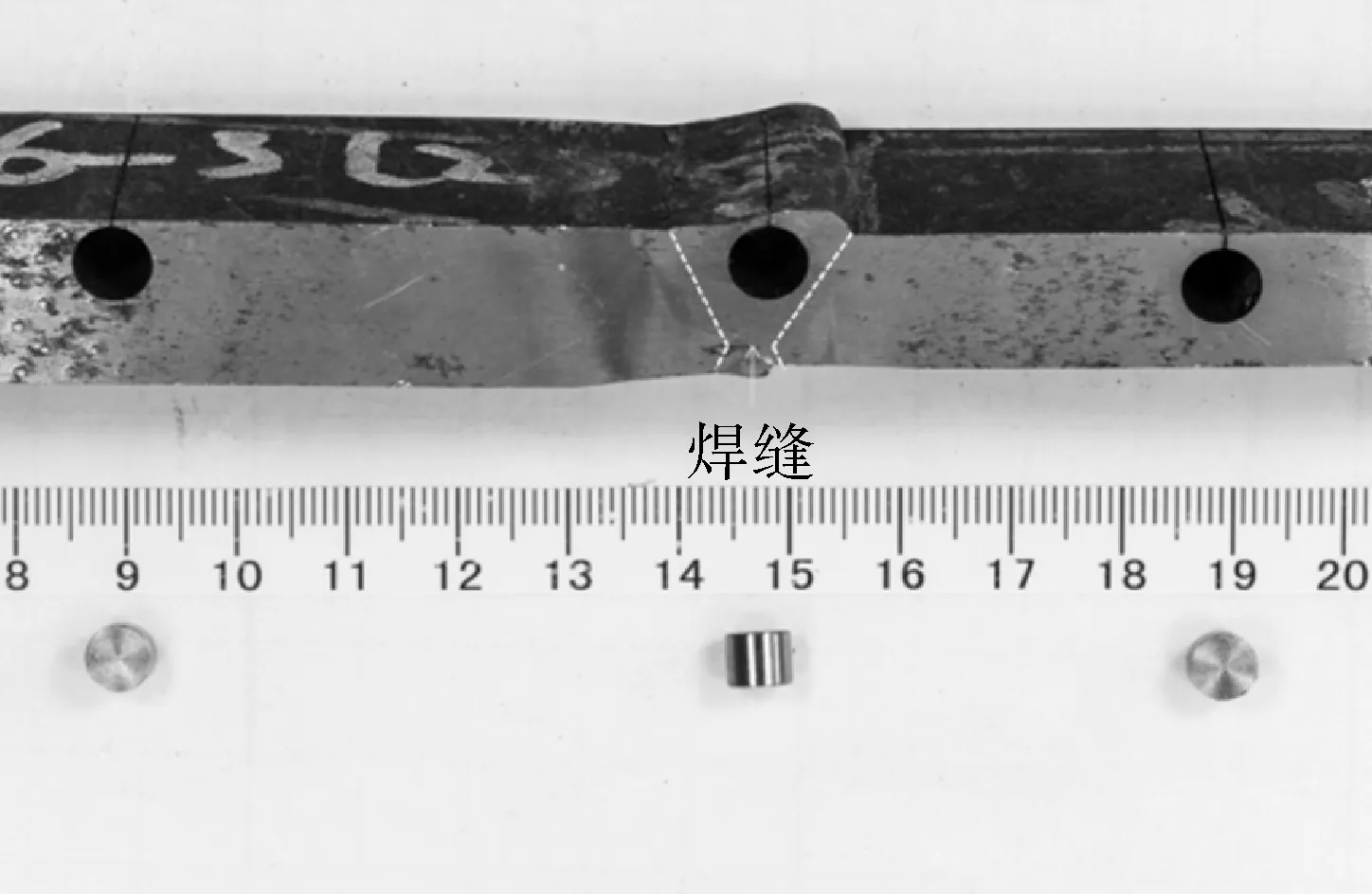

測定3條高鋼級管線母材、管體焊縫和環焊縫中的氮、氧含量。分別命名為管線A、管線B和管線C,管線A的材料為X70,規格D1016 mm×17.5 mm,管體焊接采用埋弧焊(SAW),環焊縫焊接采用手工電弧焊打底(SMAW)、自保護藥芯焊絲(FCAW-S)填充與蓋面;管線B的材料為X80,規格D1016 mm×15.3 mm,焊接方式與管線A相同;管線C的材料為X80,規格D1016 mm×22 mm,環焊縫采用手工電弧焊打底、氣保焊藥芯焊絲(FCAW-G)填充與蓋面,其他與管線B相同。樣品氮無素測定根據GB/T 20124—2006《鋼鐵 氮含量的測定 惰性氣體熔融熱導法(常規方法)》中惰性氣氛熔融熱導法;氧元素測定根據GB/T 11261—2006《鋼鐵 氧含量的測定 脈沖加熱惰氣熔融-紅外線吸收法》中脈沖加熱惰氣熔融紅外線吸收法。由于環焊縫中打底焊與填充、蓋面的焊接方式不同,氮、氧含量樣品需近外壁周向取樣,具體見圖1。樣品經線切割下料后精加工成6 mm直徑的小圓柱,由氧氮氫測試儀自動完成測定。

圖1 氮氧含量樣品取樣位置 Fig.1 The sampling location for the N-O specimen

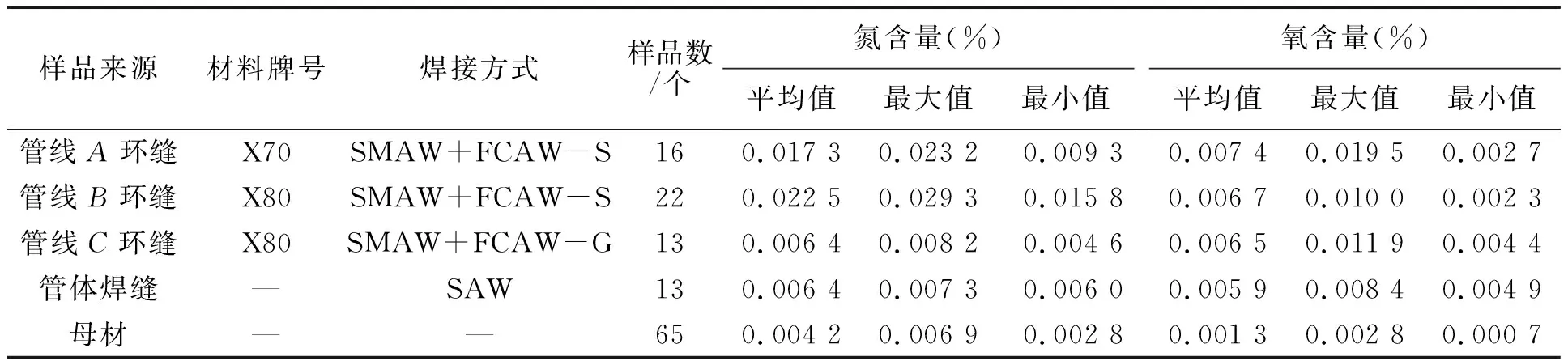

氮、氧含量的測定結果見表1,可見自保護藥芯焊絲焊接所形成的焊縫金屬中氮含量遠大于其他焊材焊接的焊縫金屬。

表1 氮氧含量測定結果

從表1可看出,管線A、管線B的環焊縫的氮含量為0.017 4%,0.022 5%,管線C環焊縫的氮含量為0.006 4%;管體焊縫的氮含量為0.006 4%,母材中氮含量為0.004 2%。自保護藥芯焊絲焊接引入的氮元素最多,約為其他焊接方式的3倍。不同焊接方式形成的焊縫金屬中氧含量差異較小,管線A、管線B和管線C的環焊縫金屬中氧含量為0.007 4%,0.006 7%,0.006 5%,管體焊縫金屬中氧含量為0.005 9%,基本處于同一水平。不同管線的管體焊縫和母材中的氮、氧含量差異較小,因此在表1的統計中不予區分。

1.2 時效拉伸試驗

為研究應變時效對焊縫性能的影響,對焊縫進行時效拉伸試驗。試樣取自管線B環焊口3點鐘位,試樣為直徑5 mm的標準圓棒形全焊縫拉伸試樣。試驗分三步:首先,采用0.000 25的應變速率分別將兩個試樣拉伸至2%的總應變后卸載,確保試樣有等量塑性應變;其次,將其中的一個試樣經200 ℃,1 h時效處理[8],另一個試樣為對照試樣,無時效處理;最后,待試樣溫度恢復,繼續以原有的試驗條件拉伸,兩個試樣的應力-應變曲線見圖2。

圖2 時效拉伸試驗應力-應變曲線 Fig.2 The strain-stress curve of the strain aging tensile test

由圖2可以看出,首次拉伸試驗的總應變小于2%,兩個試樣的應力應變曲線較為接近。兩個試樣的屈服強度分別為525,530 MPa,當載荷超過屈服強度,試樣進入塑性變形階段。當總應變達到預設值2%后卸載,總應變2%所對應的載荷分別為597,607 MPa。經過時效處理后再次拉伸的曲線有明顯差別,對于無時效處理的試樣再次拉伸的載荷至600 MPa時(597 MPa,2%),試樣開始塑性變形,再次拉伸曲線近似為首次拉伸曲線的延續。時效處理后試樣再次拉伸的載荷超過690 MPa才啟動塑性變形,該載荷超過首次拉伸最大載荷的14%。對于焊縫金屬,200 ℃不足以引起焊縫金屬組織變化,但會使氮原子向位錯處擴散而釘扎位錯,因此,時效處理后的試樣需要更大的載荷才會啟動塑性變形。

1.3 時效彎曲試驗

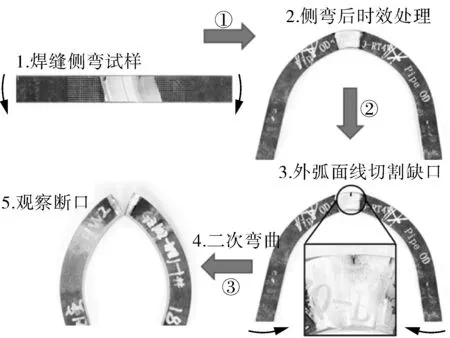

時效彎曲試驗是本文提出的一種用于評估焊縫時效敏感性的試驗方法。該方法是在焊接接頭側向彎曲試驗的基礎上,增加時效、開缺口、二次彎曲等步驟,最后依據二次彎曲斷口特征評定焊縫的時效敏感性。整個試驗過程分為三步:首先,利用常規焊接接頭側向彎曲試驗檢驗焊縫缺欠類型及大小,在焊縫內引入塑性變形,相關要求參見GB/T 2653—2008《焊接接頭彎曲試驗方法》;其次,對經過彎曲試驗的試樣進行200 ℃,1 h的時效處理,促進氮原子擴散;最后,線切割開2 mm深缺口并再次彎曲直至破壞。試驗除時效過程外,均在室溫下進行,具體流程見圖3。

圖3 時效彎曲試驗流程 Fig.3 The testing procedure of the strain aging bending test

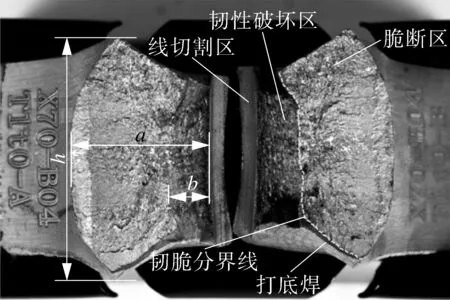

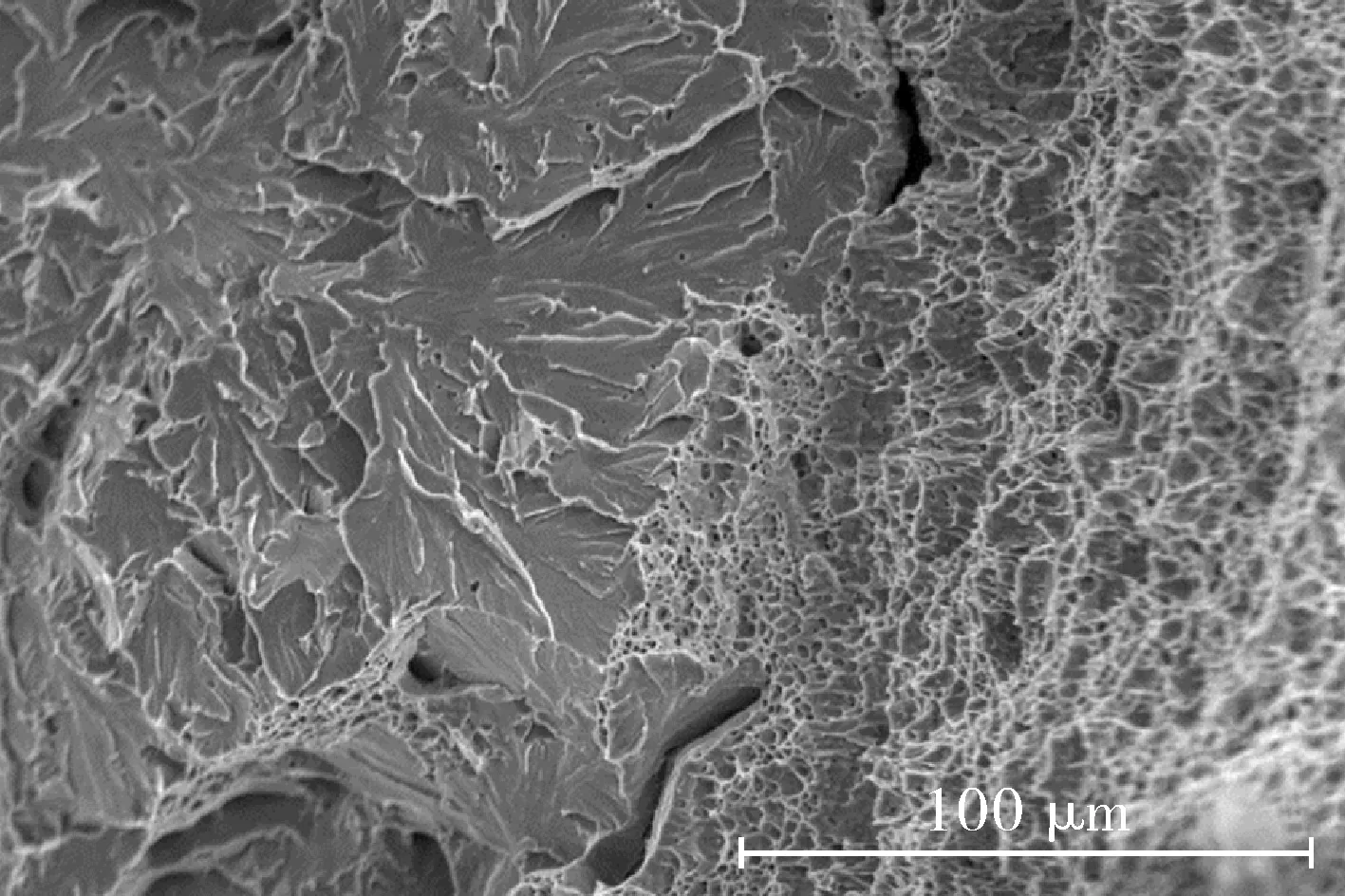

管線A的時效彎曲斷口見圖4,同一斷口存在韌性脆性兩種不同破壞特征,韌性破壞區與脆性破壞區的分界線呈“L”形。依據形貌特征,斷口分為3個區,由外弧面至內弧面依次為線切割區、韌性區和脆斷區。線切割區是試樣再次彎曲前加工缺口形成;韌性破壞區與線切割區相鄰,韌性破壞區的微觀特征為韌窩,見圖5右邊部分;脆性破壞區與韌性破壞區相鄰,脆性破壞區宏觀斷口有光亮的反光,微觀特征有河流樣花紋,見圖5左邊部分。韌性破壞區與脆性破壞區有平行于缺口的縱向分界線,表明焊縫破壞的斷口特征與焊縫經歷的塑性變形量有關,與焊縫內材料晶粒度無關。

圖4 管線A環焊縫時效彎曲斷口形貌 Fig.4 The fracture appearance of pipeline girth weld A from the strain aging bending test

圖5 時效彎曲斷口微觀形貌(圖4左側樣品) Fig.5 The microscopic fracture appearance from the strain aging bending test,taken by SEM (left part in Fig.4)

圖4中宏觀斷口的下邊緣為橫向韌性剪切帶,該剪切帶與脆性區有橫向分界線,橫向分界線與縱向分界線組成“L” 形。宏觀斷口上邊緣為脆性破壞,下邊緣處有橫向剪切帶,為韌性破壞。上邊緣靠近管線外壁,為蓋面焊部分;下邊緣靠近管線內壁,為打底焊部分。在時效彎曲試驗中,打底焊與填充、蓋面焊的變形、時效歷程完全相同,但破壞模式迥異。經時效處理后,打底焊部分未展現出脆性斷口,脆性破壞僅在藥芯焊絲自保焊部分,說明環焊縫破壞模式與焊接方式有關。

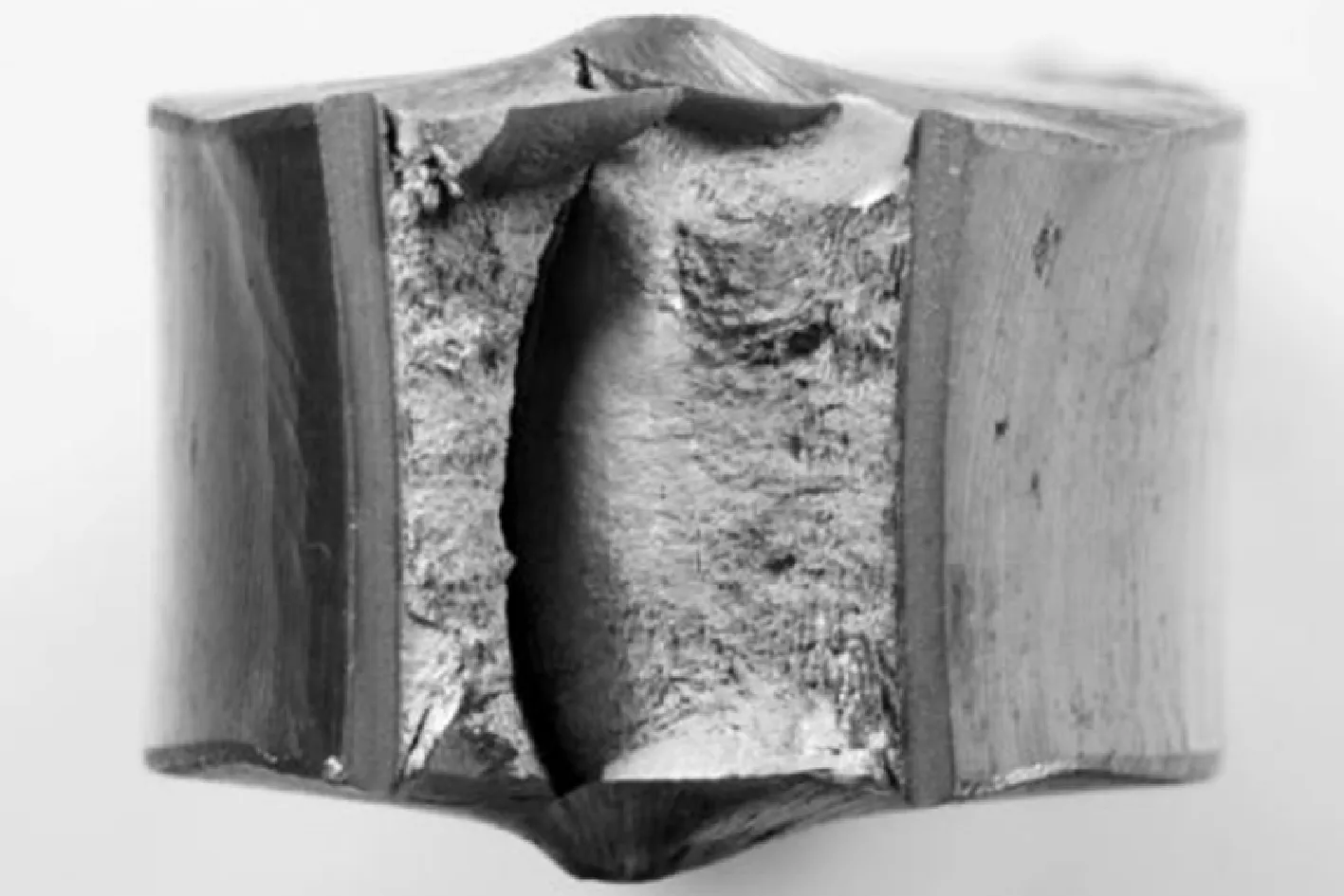

管線C的時效彎曲斷口為韌性破壞,無脆性特征。管線C的時效彎曲斷口見圖6,斷口為灰色、無反光亮面,斷口上、下邊緣均為剪切破壞。對比圖4,6,采用藥芯焊絲氣保焊的環焊口C在焊縫發生塑性變形并經時效處理后,依然能夠保持良好的韌性,相比之下,采用藥芯焊絲自保焊的環焊口A再次彎曲表現出脆性特征,室溫下復現出脆性斷口。

圖6 管線C環焊縫時效彎曲斷口形貌 Fig.6 The fracture appearance of pipeline girth weld C from the strain aging bending test

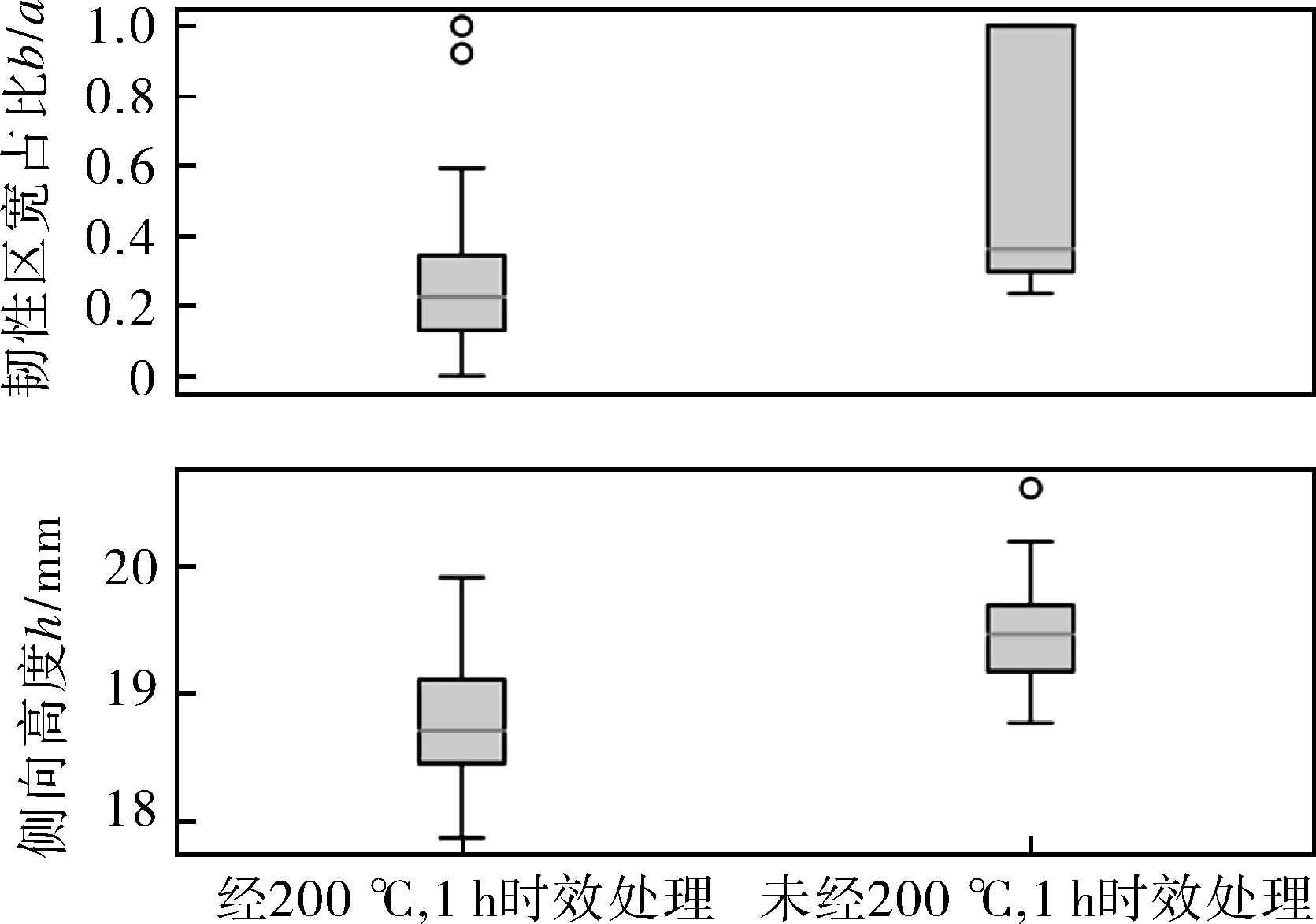

通過時效彎曲斷口的定量比較,說明應變時效對高氮含量焊縫性能的影響。從管線B的11點逆時針取40個彎曲試樣,首次彎曲后,編號為奇數的20個試樣進行200 ℃、1 h時效處理;編號為偶數的20個試樣不經時效處理,全部試樣經線切割開缺口后再次彎曲。測量斷口的幾何尺寸,包括側向高度h和韌性區寬度占比b/a,側向高度h及韌性區寬度占比b/a的定義見圖4。側向高度h的物理意義與夏比沖擊試驗中側向膨脹量類似,描述破壞時試樣的側向變形量,同尺寸試樣,側向高度h越大表明材料的塑性越好。韌性區寬度占比b/a的物理意義類似于沖擊試驗中剪切斷面率,指試樣破壞時,斷口中心塑性區寬度b與彎曲破壞總寬度a的比值,由定義可知0≤b/a≤1。當b/a=0時,塑性區寬度b=0,斷口為全脆性破壞。

40個試樣的對比試驗結果見圖7。可以看出,經過時效處理后,斷口的側向高度h、韌性區寬度占比b/a均減小。時效處理后的斷口呈現更多脆性破壞特征,部分經時效處理試樣的斷口韌性區寬度占比為0,為全脆性破壞。

圖7 時效彎曲斷口定量比較 Fig.7 Quantitative comparison of the fractures from the strain aging bending test

2 討論

焊縫發生應變時效脆化破壞的兩個條件是塑性變形和自由氮原子,高鋼級管線的環焊縫在某些工況下滿足這兩個條件。長距離輸送用的油氣管線多埋設于地下,管線鋪設距離長、服役時間久。管線經過的地質條件多樣,如地質不穩定區、斷層帶和沉降區等;管線在服役期內可能多次經歷地震、山體滑坡等地質災害,地質變化會引起管線軸向變形。高鋼級管線鋼(母材)在生產過程中通常采用了控軋控冷(TMCP)工藝,母材的屈服強度、抗拉強度能夠保持在標準允許范圍內較高水平,而管線建造標準中,對環焊縫的屈服強度未作要求。環焊縫受施工條件限制,焊縫金屬屈服強度低于母材的情況普遍存在。在這種情況下,當管線軸向變形時,焊縫金屬先于母材屈服而產生塑性變形,尤其是不等厚連接焊縫和大角度彎管兩端焊縫。

依據環焊縫變形量的大小,由地質變化引起的焊縫變形可分為三類,即彈性變形、韌性剪切破壞和塑性變形。第一類,管線變形量小,焊縫、母材均處于彈性范圍內;第二類,管線軸向變形量極大,超過管線允許的變形極限而發生韌性剪切破壞,破壞位置在環焊縫或環焊縫熱影響區,破壞特點參見加拿大CER通報的案例;第三類,管線變形量較大,超過了焊縫的彈性極限但未達到韌性破壞量,焊縫為塑性變形。該情況焊縫內塑性變形將長期存在,焊縫應變時效脆化成為可能。

試驗表明,采用自保護藥芯焊絲焊接時,會向焊縫金屬中引入氮元素,焊縫內部分氮以原子形式固溶于金屬中,部分與某些金屬元素結合形成氮化物。自由氮是應變時效脆化的條件,室溫下,固溶的氮原子向位錯處擴散速率緩慢,時效對比試驗中采用200 ℃,1 h的加速處理,使氮原子盡快向位錯位置擴散以釘扎位錯而使材料脆性增加,該過程在室溫下可能需要數年[9]。另一部分氮與焊縫中的鋁在高溫下結合成生成AlN顆粒,AlN顆粒脆、幾何外形有棱角,AlN會降低焊縫沖擊韌性[10]。AlN顆粒熱穩定性好,材料中的AlN顆粒需要再次加熱至1 250 ℃才能分解[11]。時效對比試驗所采用的200 ℃,1 h的熱處理不會改變AlN顆粒對焊縫脆性的影響。

應變時效脆化是一種與時間相關的脆化因素,采用自保焊藥芯焊絲的高鋼級管線在焊縫內有塑性變形后開始脆化,當管線再次變形較大時,時效后的焊縫可能發生脆性破壞。與AlN等時間不相關的脆化因素不同,焊縫應變時效脆化難以通過當前焊接工藝評定、施工時焊縫抽查檢驗發現。焊縫脆性還受鋁含量、材料微觀組織和焊接過程熱輸入量等因素的影響,應變時效脆化占比及定量表征有待進一步研究。

3 結語

本文以X70/X80管線自保護藥芯焊絲焊接的環焊縫為研究對象,測試了焊縫金屬氮氧含量,試驗發現自保焊藥芯焊絲形成的焊縫含有約0.02%的氮,該含量是氣保焊藥芯焊絲、埋弧焊形成焊縫金屬的3倍,是母材的5倍。通過預應變時效拉伸和預應變時效彎曲試驗,研究了環焊縫金屬時效脆化行為,復現出事故環焊口的破壞形貌,提出應變時效脆化是高鋼級管線高氮環焊縫脆性破壞的成因之一。