導彈自動裝填技術研究綜述

王旭烽,湯日佳,孫棪伊,干興業,張玉鑫

(上海機電工程研究所,上海 201109)

0 引言

導彈裝填是將導彈通過吊臂吊裝到防御戰車上,并對戰車上發射后的空發射筒進行卸載并完成導彈補給的過程,根據自動化程度的不同分為手動裝填、半自動裝填和自動裝填方式。傳統的導彈裝填方式采用手動裝填,借助起重機及吊索完成,操作人員需手扶箱/筒彈或導彈聯裝模塊并通過人眼監視等手段進行裝填或卸載。實際作戰要求武器裝備快速形成戰斗力,實現裝備自動化,傳統的裝填方式對操作人員培訓要求高、裝填時間長,影響戰備效率,存在安全隱患,不能滿足無人化作戰系統的需求。因此將自動裝填系統引入到武器裝備設計中,對實現快速作戰、快速裝填具有重大的意義。

本文從導彈裝填設備的現狀、發展需求及導彈自動裝填系統設計關鍵技術等方面進行詳細論述和分析,可為實現復雜環境下導彈快速化、自動化、無人化裝填提供技術支撐。

1 國內外武器系統裝填系統發展概況

1.1 國外武器系統裝填系統發展概況

1.1.1M270火箭炮裝填系統

M270 火箭炮是由美國、英國、法國、德國等多個國家聯合研制的整體式吊裝武器,能夠適應對多種目標的打擊任務,其裝填過程如圖1所示[1]。采用對聯裝模塊進行整體式半自動裝填方式,通過可伸縮的臂架和繩索控制模塊的運動,但裝填過程仍需要人工指導。

圖1 M270裝填方式Fig.1 M270 loading method

1.1.2瑞典“弓箭手”榴彈炮裝填系統

“弓箭手”自動裝填系統如圖2所示,能夠實現彈丸和發射藥全自動裝填。其輸彈機左右裝有發射藥倉和彈丸倉,整套自動裝填系統與身管平行,裝填過程中一同進行俯仰運動。其裝填過程為:彈倉送入彈丸,輸彈托盤接收彈丸后轉動至與炮膛對正,由輸彈機將彈丸送入膛內;藥倉的發射藥模塊進入輸藥托盤后,托盤轉動至與炮膛對正,將發射藥送入藥室,裝填速度不受火炮射角影響[2]。

圖2 “弓箭手”自動裝填系統Fig.2 “Archer”loading system

1.1.3歐洲中程增程防空系統裝填系統

歐洲中程增程防空系統(medium extended air defense systems,MEADS)是一種先進全天候移動型中/遠程防空系統[3],其裝填系統如圖3所示。該系統具備快速啟動、自動裝填和垂直發射功能,可實現360°發射。其自動裝填箱彈模塊的方式為:箱彈模塊放置在野外地面,發射車行駛至其附近后,首先將帶有柔性繩索的掛鉤連接到箱彈模塊上,通過起豎油缸和臂架的配合動作提拉箱彈模塊,使其由豎直狀態轉變為水平狀態;然后,發射車上內置式絞盤可以將箱彈模塊自動牽引到發射車上,無需專用的裝填車,裝填過程大為簡化。

圖3 MEADS裝填系統Fig.3 MEADS loading system

1.1.4“S-300”地空導彈裝填系統

該武器系統采用半自動裝填方式,發射車車體后上方為起豎臂,左右兩側配置了呈上下層布置的4 發筒彈滑塊的配合導軌。其裝填設備配有吊機和能實現筒彈水平狀態保持的吊具,吊具代替了傳統意義上的吊索,可抓取導彈并實現導彈沿軸線方向一定角度的翻轉,以滿足裝填需求。

1.2 國內基于視覺伺服的自動裝填系統研究進展

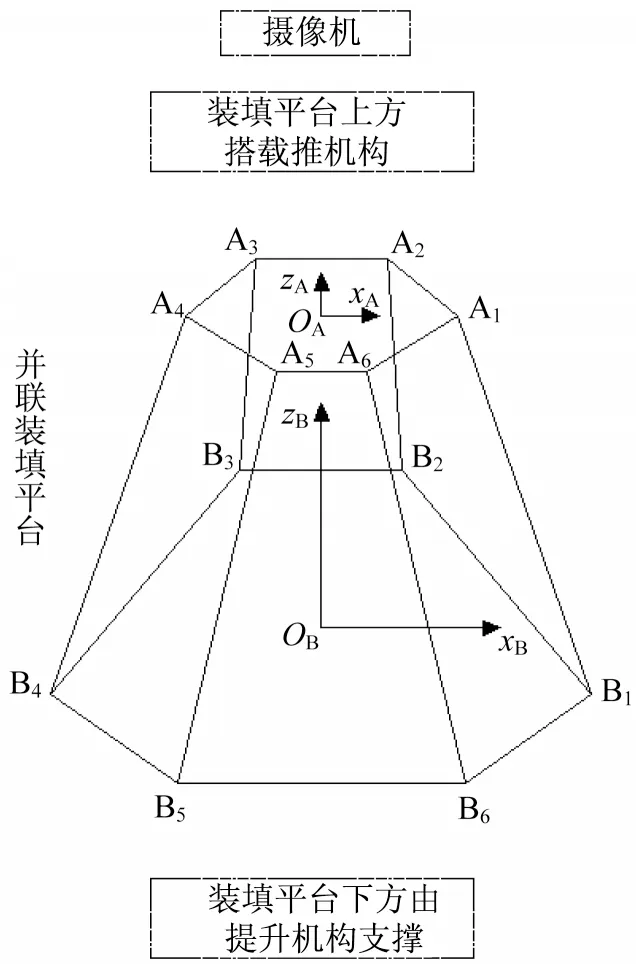

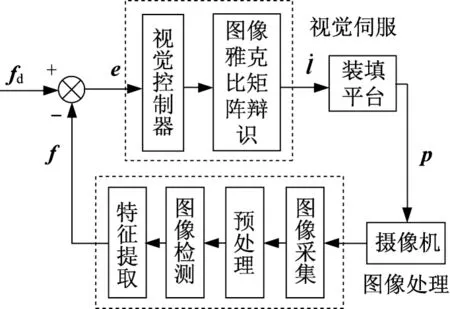

國內已經開始研究引入機器視覺技術的自動裝填系統,通過機械臂控制技術及視覺傳感器,可以解決導彈裝填過程中位姿難以獲取的問題。海軍航空大學提出了基于視覺伺服的導彈裝填平臺自動對準方法,其裝填裝置結構如圖4所示[4]。通過視覺伺服技術和并聯平臺控制精度高的優勢,將無標定的圖像視覺伺服技術應用在六自由度并聯裝填平臺上,給出了自動對準流程(如圖5所示)[4],實現了六自由度并聯機構的姿態調整和自動對準。圖4~5 中:A1~A6為靜平臺;B1~B6為動平臺;兩個平臺之間通過液壓缸和虎克鉸連接,其坐標系分別為OAxAyAzA和OBxByBzB;p為動平臺相對靜平臺的位姿,為各液壓支腿伸縮速度構成的矩陣;f為當前位姿攝像機獲得圖像特征的像素坐標;fd為期望的像素坐標值;e為控制誤差。

圖4 裝填裝置結構Fig.4 Structure of loading device

圖5 裝填系統自動對準流程Fig.5 Automatic alignment flow of loading system

2 自動裝填系統關鍵技術

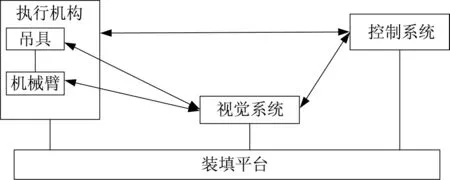

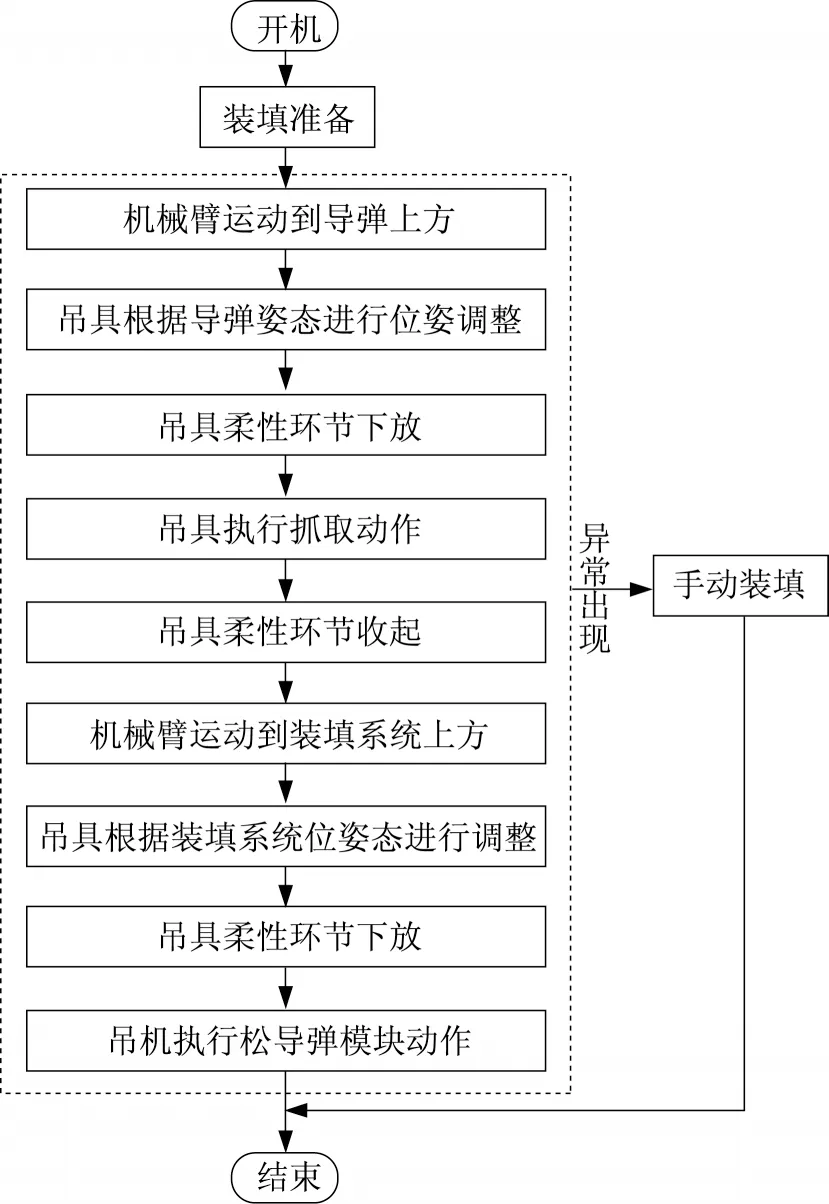

M270 等國外自動裝填系統多應用于裝填位置相對固定的情況,而國內研究的“機械臂+柔索并聯式吊具”裝填模式則結合了機器視覺技術、機械臂控制技術和柔性自適應技術,符合未來智能化、無人化作戰的發展方向。本文著重于此種模式下的關鍵技術及難點分析,其自動裝填系統框圖如圖6所示,將執行機構、控制系統、視覺系統集成于一體;借助機械臂控制技術、機器視覺技術、柔性自適應技術等搭建更加智能化的工作流程(如圖7所示)。

圖6 自動裝填系統框圖Fig.6 Block diagram of automatic loading system

圖7 工作流程Fig.7 Work flow

2.1 機械臂控制技術

自動裝填系統的重點在于如何利用機械臂各關節的控制器來控制末端執行器的位置和姿態[5]。自動裝填系統應根據起點和目標點的位置進行路徑規劃,生成無碰撞的運動路徑,并對機械臂的控制器設計合適的控制算法。

2.1.1路徑規劃

常用的路徑規劃算法主要有人工勢場法、模糊算法、神經網絡算法、蟻群算法、遺傳算法等,適用于不同的環境。人工勢場法結構簡單,但存在局部極小值問題,易造成目標點不可達;模糊算法的優勢在于容易表達人們的控制經驗,但其模糊規則較難掌握;神經網絡具有高度并行的特點,能夠更好地解決機械臂實時性的問題,但其需要大量的數據和樣本才能得到令人滿意的控制器;蟻群算法研究的是全局最短路徑問題;遺傳算法可以實現并行搜索,不依賴于搜索策略,但其運算速度較慢,需要大量的存儲空間。

對于未知環境條件下的路徑規劃,多位學者對基礎算法進行了改進[5]:基于遺傳算法的越障運動軌跡算法利用加權系數法定義適應度函數,規劃出無碰撞、穩定性高的運動序列,適用于多類型截面凸起、凹陷障礙物環境的越障路徑規劃[6];將全局路徑逐步分解為局部路徑規劃的組合,在柵格法的基礎上,采用基于ART-2 神經網絡的案例學習方法進行路徑規劃,可解決機器人避障不確定性問題[7];引用模糊概念表達環境的不確定性,采用模糊綜合評價進行動態局部搜索能夠解決動態環境機器人避障實時性問題[8]。

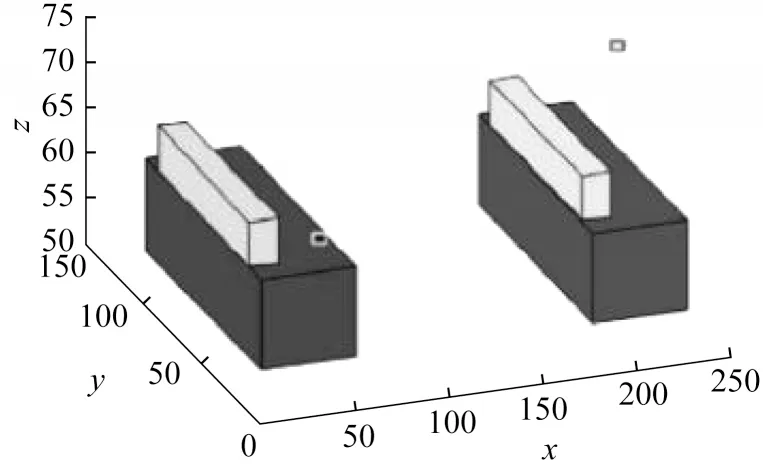

對于已知障礙物形態的條件,利用神經網絡結構定義能量函數,通過對路徑點位于障礙物內外不同位置選取不同動態運動方程的方法,使障礙物之外的路徑點按照長度減少的方向移動,可解決局部極小值和無最短路徑問題[9]。以某導彈聯裝模塊裝填車和發射車為研究對象建立裝填車和發射車的矩形障礙物模型[10](如圖8所示),引入相對距離的概念,通過改進斥力場函數對引力增益系數和斥力增益系數進行優化,可得到自動裝填系統運動的最佳路徑[10-11]。

圖8 裝填車與發射車矩形障礙物模型Fig.8 Rectangle obstacle models of loading vehicle and launching vehicle

2.1.2控制算法

常見的控制算法有魯棒控制、自適應控制、PID控制及滑模控制等。魯棒控制即選擇線性反饋律使閉環系統穩定性對擾動具有一定的抵抗能力;自適應控制即利用參數線性化的方法設計自適應控制規則辨識機械臂的不確定參數,設計跟蹤控制器;PID控制即對誤差信號進行加權的比例、積分和微分運算,然后將其運算結果傳送給受控對象,完成整個控制過程;滑模控制是一種非連續的反饋控制方法,依據滑模面的到達條件,系統狀態在控制律的作用下于有限時間內到達滑模面,向系統平衡點位置趨近[12-13]。

針對末端軌跡控制需要,采用遺傳算法對滑模控制進行自適應終端滑模參數調整,可解決常規滑模控制在線性滑模面收斂速度慢的問題,得到快速、無抖振的終端滑模控制[14];基于Kalman 濾波與位置伺服的動態抓取方法,對目標位置進行預測,補償系統動態抓取的滯后,采用矢量積法構造機械臂的雅克比矩陣,能夠有效提高機械臂跟蹤精度,使整個抓取過程更加平穩,但控制策略的運動學逆解算快速收斂性需改進[15];采用基于網絡同步誤差實時計算和動態補償網絡分布的時鐘同步控制策略,可使機械臂在關節空間和笛卡爾空間的同步控制精度均得到提高[16];引入預設性能控制,采用機械臂快速無超調擬人運動控制算法,把控制誤差收斂到一個預先指定的比較小的區域內,可實現對系統穩態及動態性能的控制,具有響應快、無超調等優點,但需后續進一步擴展應用模型[17];研究含有LuGre 摩擦的機械臂自適應控制方法,從機械臂動力學模型中引入LuGre 摩擦模型來描述伺服關節內部的摩擦行為,構造含有動態摩擦補償的自適應控制算法,并使用Lyapunov方法證明控制算法的有效性[18],但文獻中未對摩擦建模準確性做論述;采用改進型神經網絡PID 算法對太陽翼驅動控制技術進行研究,可以更好地抑制齒輪間隙沖擊擾動和摩擦擾動,改進后的控制器動態性能及跟隨效果好,可實現自適應調節[19]。

2.2 機器視覺技術

自動裝填技術應用機器視覺的視覺引導功能,實現對目標的定位[20]。歐美一些機器視覺技術發展較早的國家,裝填系統的視覺識別技術應用手段多樣,已延伸到火炮與導彈裝填領域。采用BP 網絡學習圖像特征得出機器人關節角變化之間的非線性關系,網絡的輸入是圖像特征的變化,輸出是期望的關節角變化;分別用四點特征、傅里葉描述子和幾何矩作為神經網絡的輸入,對六自由度機器人進行定位實驗[21]。

我國學者對裝填識別及對準問題也開展了諸多研究。為解決艦上搖擺問題,通過電荷耦合元件攝像頭以及其他位置傳感器獲取導彈貯運發射箱的空間信息,應用雙目立體視覺處理筒彈自對準問題,利用拍攝的圖像計算出三維空間中被測物體的幾何參數,并應用一系列經典圖像處理技術進行去噪和特征點標識實現自對準[22];采用雅克比矩陣求取圖像特征點,通過模糊神經網絡有效解決自動裝填系統實際出現的故障難題[23];在視覺控制中利用全局圖像特征(如幾何矩在圖像上的直線投影)或用隨機變換矩陣、傅里葉描述子等來描述圖像特征,由于采集的圖像特征各異,該類識別方法的魯棒性還需提高[24]。

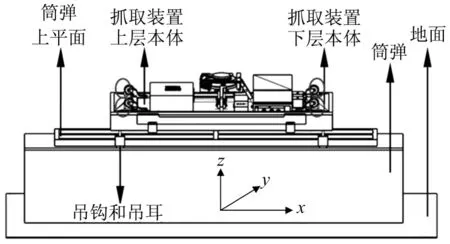

2.3 柔性自適應技術

在自動裝填系統中引入柔性環節,可適當補償吊具與導彈聯裝模塊間姿態變換帶來的偏差。唐文獻等[25]在導彈自動裝填抓取裝置研究中引入鋼絲繩作為柔性環節,建立了柔索并聯式的抓取裝置,其示意圖如圖9所示,通過垂向伸收、徑向撓變來補償吊具卡爪與導彈聯裝模塊吊耳間的相對位姿偏差;針對大尺寸范圍、形狀復雜的不同種類對象的抓取,采用雙步進電機驅動串聯雙鉸鏈柔性機械手,通過精確控制驅動行程來調節抓取力[26];大型碼頭集裝箱吊具與吊機之間采用全柔性鋼絲繩連接,借助機器視覺和吊具導向環節實現集裝箱的柔性抓取,可提高自動化水平[27];空間機械臂應用柔性抓捕技術可以滿足對在軌飛行器精準抓捕的要求[28];航天中應用的類錐桿式捕獲機構采用3段鋼絲繩索纏繞空間目標物體錐桿的方式完成抓捕,利用鋼絲繩的柔順特性達到軟捕獲的目的[29]。

圖9 抓取裝置示意圖Fig.9 Schematic diagram of gripping device

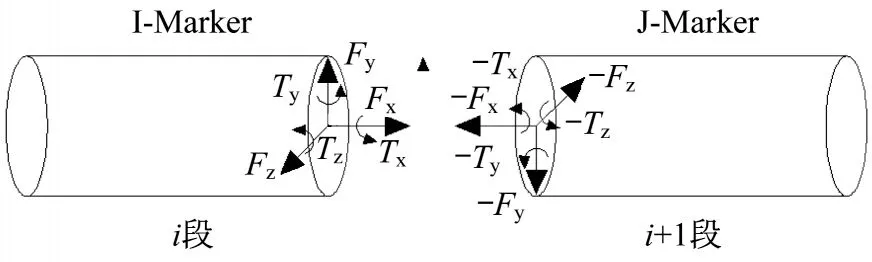

利用柔索動力學分析,將一段繩索離散成若干段通過彈簧阻尼連接的剛性桿件的方法建立多體動力學模型,模擬吊具柔性環節的拉伸、扭轉等形變[29],定義兩構件間力和力矩的6 個分量,分別為Fx、Fy、Fz、Tx、Ty、Tz,離散模型如圖10所示[25]。由此可以驗證其對于姿態偏差的自適應對位能力。

圖10 鋼絲繩離散段模型[25]Fig.10 Discrete model of wire rope[25]

3 結束語

隨著裝備自動化、智能化水平的不斷提升,對于具備全自動操作能力和智能化決策能力的通用化導彈自動裝填設備的需求愈發強烈。針對現有的國內外導彈裝填系統發展概況,論述了自動裝填系統研究的必要性,并對機械臂控制技術、機器視覺技術與柔性自適應技術在自動裝填系統上的應用進行了說明,對我國導彈自動裝填技術的研制具有一定的啟示作用。自動裝填技術還有以下關鍵技術亟待發展:

1)發展多任務作戰模式下的自動裝填技術,針對多彈混裝、共架發射的大趨勢,也應針對多彈型導彈模塊全自動智能化設計展開研究,實現體系化作戰模式下一機多能、一機多用的需求;

2)發展復雜場景環境下的自動裝填技術,考慮野外導彈裝填工作環境復雜、干擾因素較多等情況,通過合理分配裝填流程、分布式定位識別,利用現有硬件的性能實現目標的精準檢測,通過改進目標檢測算法解決由姿勢變化、部分遮擋、環境光照變化所帶來的識別困難的問題;

3)發展智能化決策下的自動裝填技術,應將野戰環境下戰車與裝填平臺的相對位姿以及各自的上裝設備狀態視作隨機障礙物,并根據障礙物的真實幾何邊界和野戰環境下邊界可變的問題,研究具有更高精度的路徑規劃算法。