防御戰車行進間發射虛擬樣機建模與仿真

尚宇晴,付麗強,劉 廣,涂 靜,吳 爍

(上海機電工程研究所,上海 201109)

0 引言

隨著高科技的發展,現代戰場對武器系統的要求越來越高,武器系統必須具備快速機動性能才能在戰場中靈活作戰。增強防空導彈武器系統快速機動能力的有效途徑主要包括系統智能化、集成化和行進間發射。系統智能化指優化系統配置、增加快速反應能力;集成化指站(雷達,主要用于目標跟蹤、照射與導彈制導)、彈(導彈,主要用于毀傷目標)、架(發射裝置,主要用于導彈發射控制)三位一體單車裝載;行進間發射是指武器系統在動態行駛過程中執行發射任務,實現陸基武器系統的動態作戰能力。行進間發射過程涉及多個領域,包括發射動力學、車輛動力學、多系統理論及現代數值計算等多個學科[1]。戰車行進間發射過程中,系統內部受力與運動情況較為復雜以及不確定因素較多,若依靠實地試驗進行模擬,需要大量人力與財力的投入并且現場會存在一些不可控因素,所以,在試驗前進行較準確的仿真模擬顯得尤其必要,可為后續實戰發射提供理論支持。

針對戰車行進間發射動力學的分析,早在1970年,美國陸軍裝甲兵工程委員會[2-3]就已經對各種裝甲車輛行進間的動態性能進行了評估與論證。Samir[4]通過建立有限元模型,對射擊載荷和路面激勵條件下的坦克炮塔進行了結構動力學分析。近幾年,趙波等[5]結合防空導彈的發展趨勢,對行進間發射技術的使用意義、裝備特點和關鍵技術進行了總結。史力晨等[6-7]就坦克在不平地面上行駛時車體-火炮系統的振動問題進行了動力學建模與分析,旨在通過建立雙側不平地面以及坦克車體與火炮的相互模型,反映車體的振動對火炮運動的影響。

本文所研究的防御戰車融入了“高度集成”的基本設計思路,巧妙地將系統指揮控制與通信、目標搜索與跟蹤、火力控制、發射控制、火力攔截等諸多功能進行融合,實現跟蹤、制導和發射的單車一體化設計。為了準確評估防御戰車行進間火炮和導彈發射的動態性能[8-9],需對車架、轉塔、發射架、發射箱等關鍵部件進行柔性體建模,如此龐大的系統,其柔性體建模和求解具有較大的難度。依據防御戰車三維實體模型、懸掛模型、輪胎模型、路面(譜)模型,基于有限元軟件MSC.Patran/Nastran 和多體動力學軟件MSC.ADAMS 建立了防御戰車的多體功能型虛擬樣機模型;對防御戰車進行了較全面的虛擬仿真試驗,獲得了防御戰車行進間火炮和導彈發射的動力學特性,評估了防御戰車的發射穩定性。

1 防御戰車組成

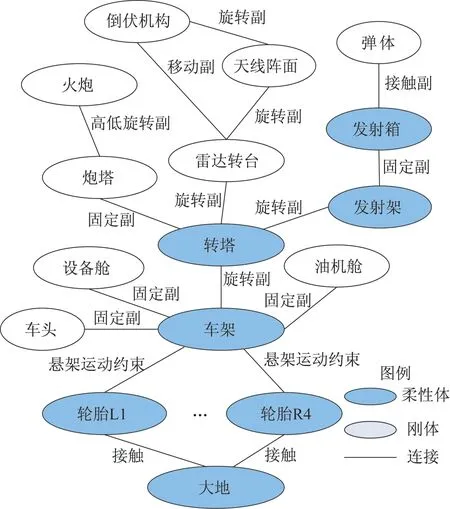

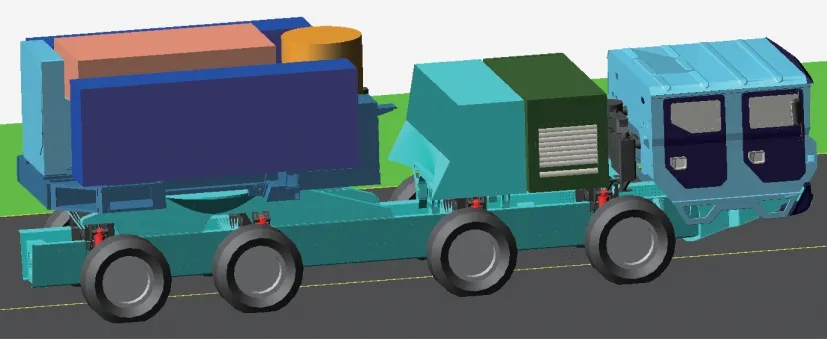

防御戰車由底盤、油機艙、設備艙、雷達、發射裝置等組成,其中雷達包括雷達陣面和基座,發射裝置主要包括轉塔、炮塔、火炮、發射箱,拓撲結構如圖1所示。轉塔在工作狀態下可實現360°方位回轉,發射架安裝在轉塔上,固定在發射架上的發射箱在接受指令后可在規定時間內完成要求角度的高低調轉,并根據發射指令完成導彈發射;炮塔安裝在轉塔上,與導彈發射架共方位調轉,并可根據火控指令控制火炮俯仰角度(0°~85°),獨立進行高低指向瞄準與射擊。

圖1 防御戰車拓撲結構Fig.1 Topology diagram of defense combat vehicle

2 動力學虛擬樣機建模

2.1 多剛體動力學建模

根據虛擬樣機建模規則,其模型的建立是一個由剛到柔、逐步細化的過程,因此在建立單側提拉發射系統剛柔耦合動力學模型之前需要先建立多剛體動力學模型。

根據防御戰車的三維幾何模型,通過ADMAS/Exchange 接口程序以Parasold 中性文件格式將三維模型導入到虛擬樣機建模平臺ADAMS/View 中,在ADAMS/View 中根據其拓撲結構關系定義各種約束和力,從而構建防御戰車的多剛體動力學虛擬樣機模型。為簡化虛擬樣機模型,將防御戰車中有固定聯接關系或相互之間沒有運動關系的所有結構定義成單獨剛體。防御戰車多剛體動力學模型中各個部件的質量、質心、轉動慣量根據各部件的三維實體模型和材料屬性由ADAMS/View 自動計算獲取。

2.2 關鍵部件柔性體建模

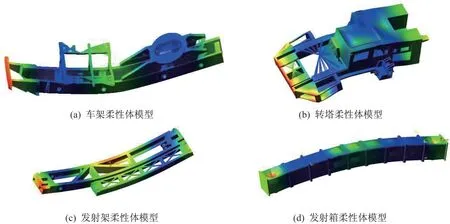

為了建立精度更高的防御戰車動力學虛擬樣機模型且更加真實地模擬行進間發射的動力學特性,車架、轉塔、發射架、發射箱等部件的彈性變形是不容忽視的,因此需要建立車架、轉塔、發射架、發射箱等部件的柔性體模型[10-11]。

柔性體模型的建立過程為:在有限元建模軟件MSC.Patran中對車架、轉塔、發射架、發射箱進行網格離散化以及一系列的相關定義后生成有限元模型輸入文件(*.bdf),然后提交給有限元求解器MSC.Nastran 進行模態計算并自動生成模態中性文件(*.mnf),最后在MSC.ADAMS 中使用Flex 接口來讀取模態中性文件,從而定義車架、轉塔、發射架、發射箱的柔性體模型。

ADAMS 中表示柔性體的方法是Craig-Bampton模態綜合法。基于Craig-Bampton 模態綜合法,在ADAMS 中構建的車架、轉塔、發射架、發射箱的柔性體模型如圖2所示。

圖2 柔性體模型Fig.2 Flexible body model

2.3 力元建模

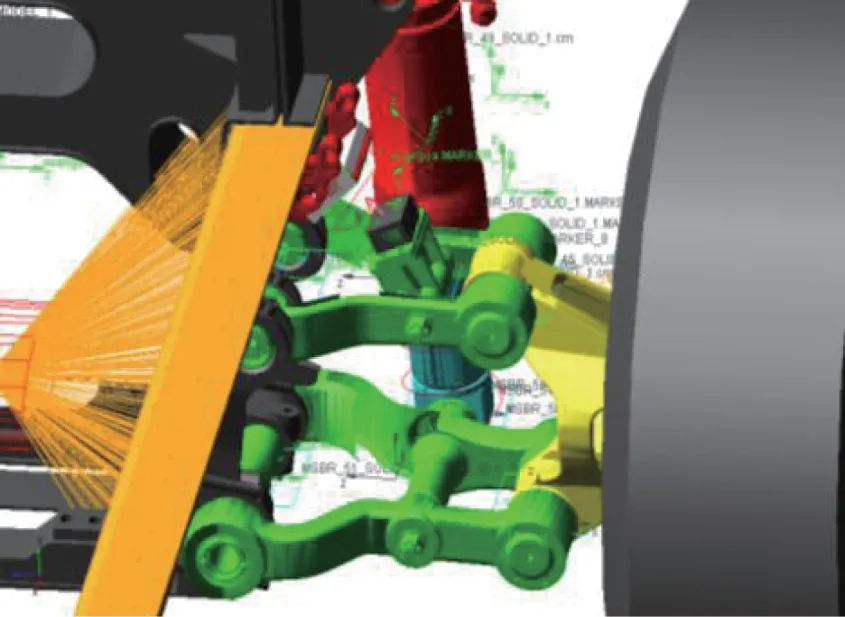

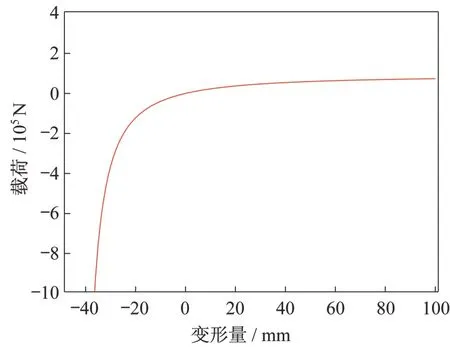

2.3.1減震彈簧建模

防御戰車的懸架減震彈簧是油氣彈簧,油氣彈簧模型是一種非線性彈簧-阻尼模型,本文采用油氣彈簧實測的載荷-位移曲線通過樣條曲線來定義減震彈簧的力學特性。防御戰車的懸架減震彈簧如圖3所示,油氣彈簧載荷隨變形變化的曲線如圖4所示(變形量為負表示壓縮,變形量為正表示拉伸)。

圖3 懸架減震彈簧模型Fig.3 Suspension damping spring model

圖4 彈簧載荷隨變形變化曲線Fig.4 Variation curve of spring load with deformation

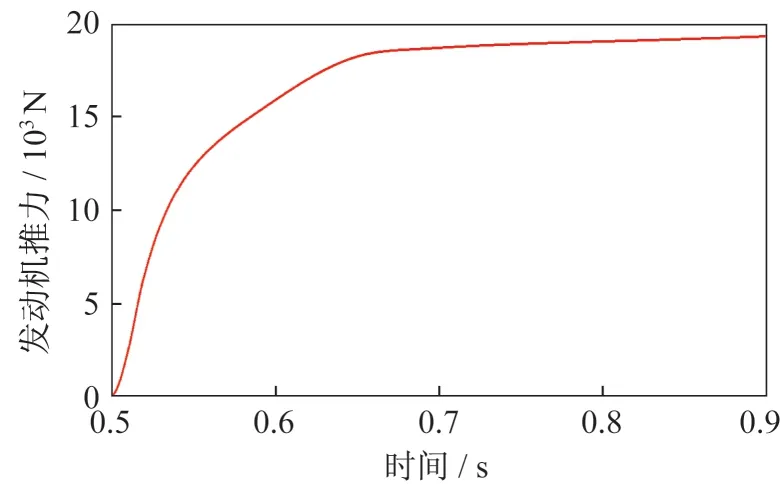

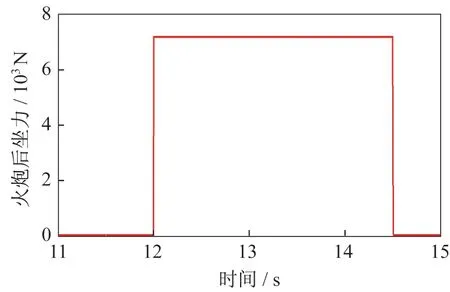

2.3.2導彈發動機推力和高炮后座力建模

導彈發動機推力和高炮后座力用方向隨其運動姿態一起改變的單向力來模擬,通過Akima 樣條插值函數AKISPL來實現,其函數表達式為

式中:time 為仿真分析的當前時間;model1.spline_n 是發動機的試車推力曲線或高炮后座力實測曲線。

Akima樣條插值是一種簡便、快速、保形性好的分段三次多項式插值方法,Akima 分段三次多項式的含義是在每2 個數據點之間建立1 個三次多項式曲線方程,要求整條曲線上具有連續的一階導數以保證曲線的光滑性。

導彈發動機推力曲線如圖5所示,火炮后座力曲線如圖6所示,最大后座力為72 kN,作用時間約2.5 s。

圖5 發動機推力曲線Fig.5 Engine thrust curve

圖6 火炮后座力曲線Fig.6 Artillery recoil curve

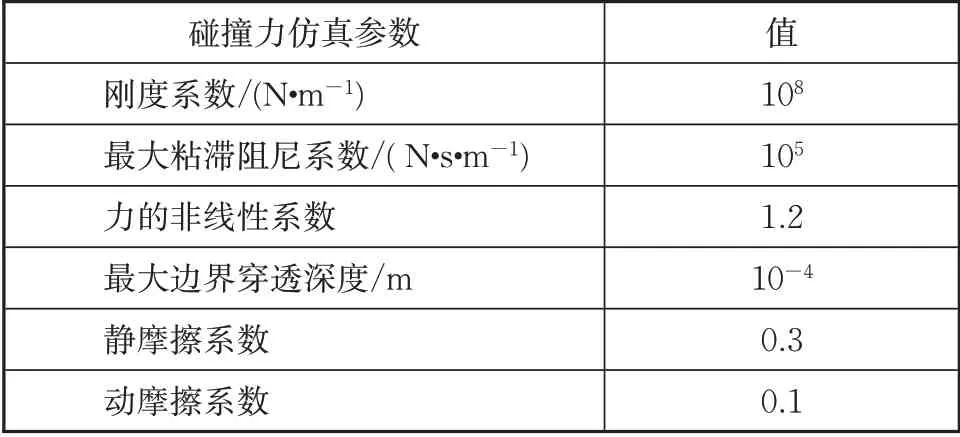

2.3.3接觸力建模

采用非線性的并聯彈簧和阻尼來模擬模型中導彈與導軌、懸架限位器間的接觸力,接觸過程中考慮了Coulomb摩擦效應,其接觸力計算公式為

式中:K為剛度系數;C為阻尼系數;e為非線性指數;δ和分別為穿透深度和穿透速度。

接觸力參數定義如表1所示。

表1 碰撞約束力仿真參數取值Tab.1 Collision binding force simulation parameters

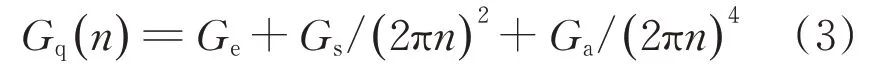

2.4 路譜建模

防御戰車行駛過程中,路面不平整會引起車體振動,從而影響導彈和火炮的行進間發射[12]。本文利用ADAMS 軟件中Sayers 經典模型進行描述,Sayers 模型[13-14]是基于大量的實測路面數據而建立的。

Sayers 經驗模型采用式(3)來描述路面功率譜密度,即

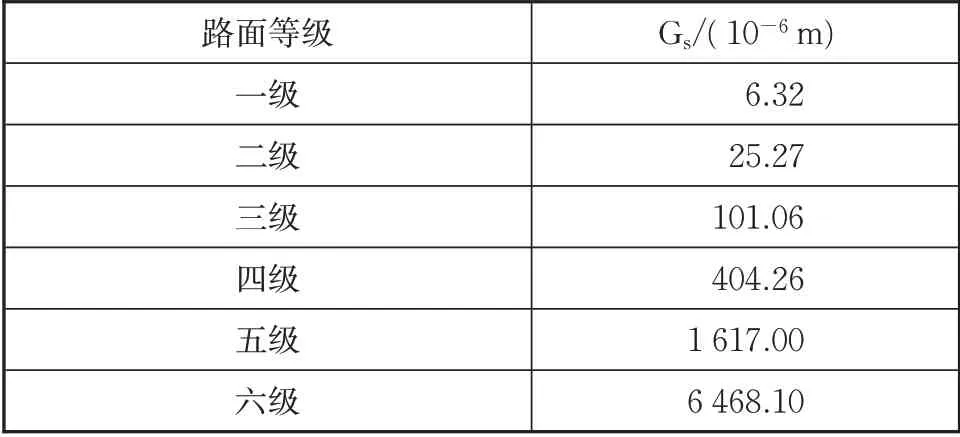

式中:Ge為位移譜密度;Gs為速度譜密度;Ga為加速度譜密度;n為空間頻率。根據ADAMS 路面模型標準,Ge、Gs與Ga為同一路面模型的不同參數,定義其中一個,另外兩個即可通過轉換得出。各等級路面中Sayers模型Gs值見表2。

表2 標準路面Sayers模型中Gs參數Tab.2 Gs parameters in Sayers model of standard road

2.5 剛柔耦合多體動力學模型

在建立防御戰車多剛體模型的基礎上,結合關鍵部件柔性體模型、特殊力元模型和路譜模型,在ADAMS 仿真平臺中建立了防御戰車的剛柔耦合動力學虛擬樣機模型,如圖7所示。模型自由度為690,部件個數為75,彈性體個數為10,圓柱副個數為10,旋轉副個數為66,固定副個數為31,運動驅動個數為12。

圖7 防御戰車剛柔耦合虛擬樣機模型Fig.7 Rigid-flexible coupling virtual prototype model of defense combat vehicle

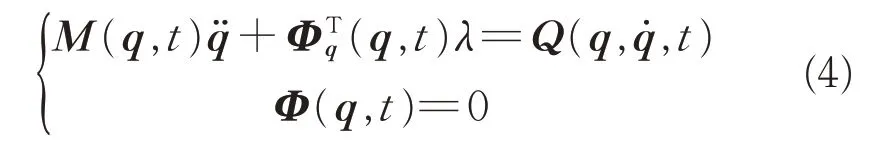

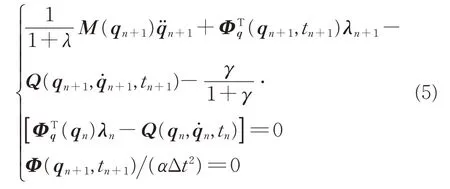

防御戰車的多體動力學方程為

式中:q、和分別為多體系統的廣義坐標及其對時間的一階、二階導數;M(q,t)為多體系統的廣義質量矩陣;Φ(q,t)和Φq(q,t)為多體系統的約束函數向量及其對廣義坐標q的雅克比矩陣;λ為約束的拉格朗日乘子;為廣義外力向量。

由于防御戰車多體動力學模型中的彈性體規模較大并且存在彈性體接觸問題,因此本文利用HHTI3(Hilbert-Huang transform-I3)方法離散防御戰車剛柔耦合動力學方程進行求解[15]。

式中:α=(1-γ)2/4(δ=1/2-γ,γ∈[-1/3,0])。HHT-I3法中,數值阻尼的大小與參數γ的選擇有關,γ越小系統的能力耗散越多,當γ=0時,HHT-I3法將退化為梯形法。

3 虛擬樣機模型驗證

為了能準確地預估防御戰車在典型工況下的動力學性能,需要對所建立的防御戰車動力學虛擬樣機模型進行校驗。校驗虛擬樣機模型的常用方法有:主觀確認法、動態關聯法及頻譜分析法等[16]。主觀確認法、動態關聯法都是定性方法,校驗精度相對較低;頻譜分析法是定量方法,它通過比較仿真模型輸出頻譜與試驗系統測試頻譜的一致性來確認仿真模型的有效性,適用于虛擬樣機模型動態性能的驗證。

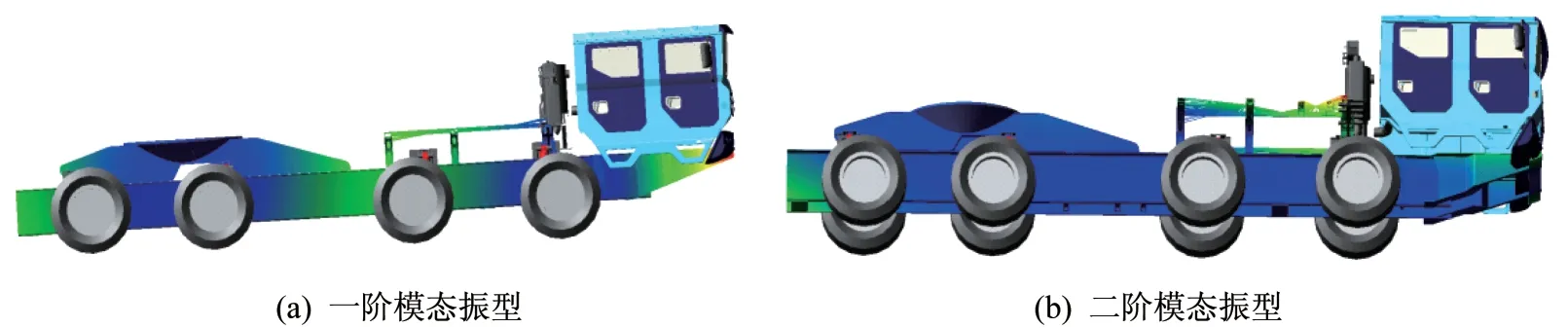

對于防御戰車動力學虛擬樣機模型,需要確保其發射過程中動態特性的準確性,因此采用頻譜分析法對模型進行校驗。防御戰車虛擬樣機模型的校驗過程是:在相關參數靈敏度分析的基礎上,調整虛擬樣機中的模型參數,使防御戰車底盤的模態頻率、振型與底盤車廠試驗結果一致。表3給出了底盤的模態仿真與試驗結果對比,圖8 給出了底盤一階、二階模態振型。

表3 底盤模型校驗Tab.3 Chassis model checking

圖8 底盤模態振型Fig.8 Chassis mode shapes

通過對比,仿真得出的底盤模態與實測底盤的模態誤差僅為4%,說明該戰車行進間發射虛擬樣機模型的準確性較高,可用作防御戰車行進間火炮與導彈發射的動力學特性分析。

4 行進間發射仿真與分析

本文所研究的防御戰車發射系統包含火炮與導彈兩種發射方式,故分別對戰車在行進間發射火炮與導彈兩種典型工況進行動力學仿真。

4.1 火炮行進間發射仿真

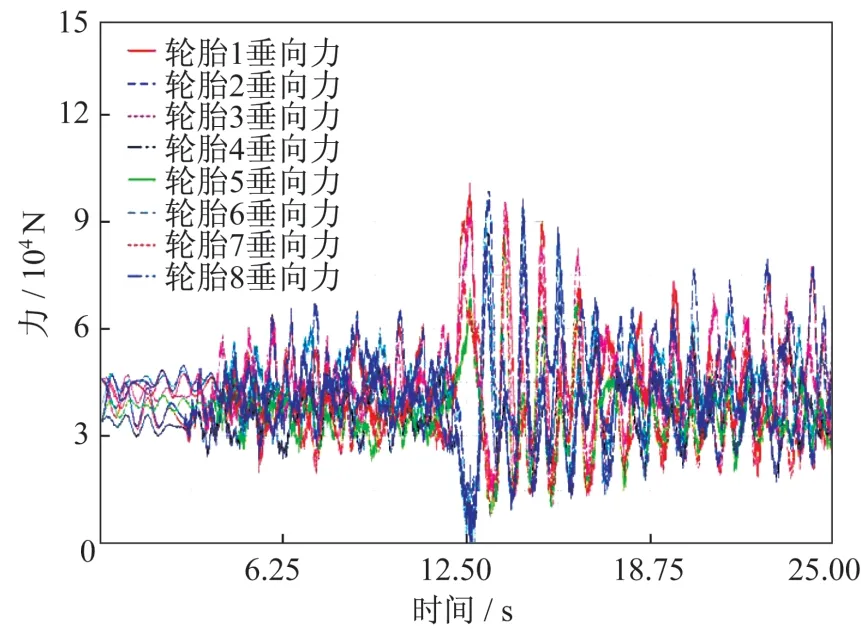

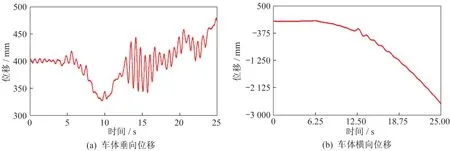

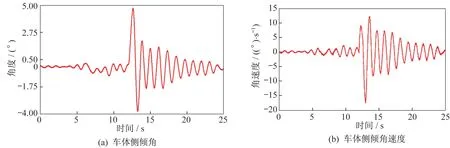

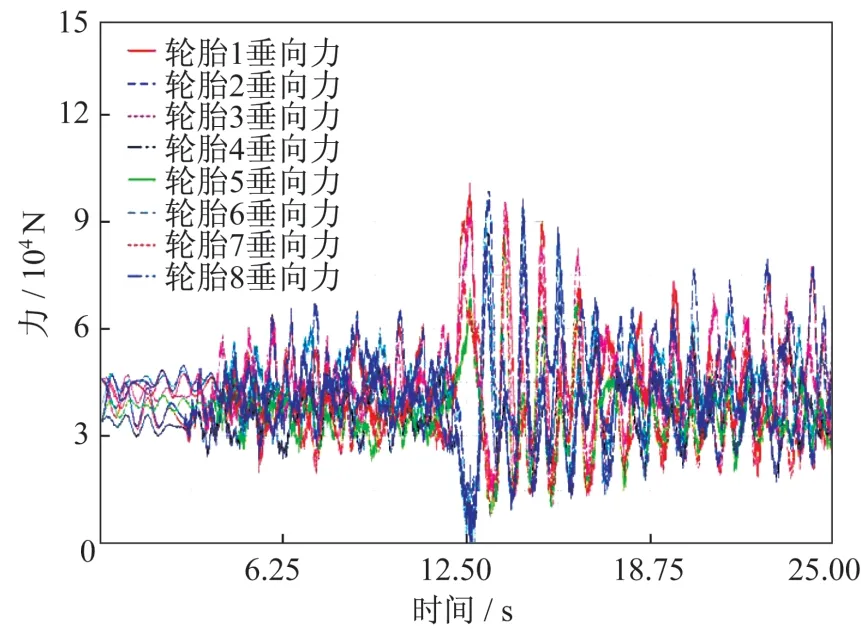

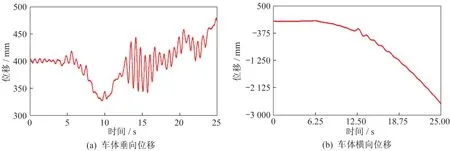

考核較嚴酷的工況,戰車以規定的速度行駛在四級路面上,轉塔方位角90°,發射箱轉至最大高低角,火炮高低射角0°條件下進行火炮射擊動力學仿真。其中,火炮射擊后座力作用時間為2.5 s,后座力為72 kN,仿真結果如圖9~11所示。

圖9 火炮行進間發射輪胎垂向力曲線Fig.9 Vertical force curve of tire during the marching launch of gun

圖10 火炮行進間發射車體垂向和橫向位移曲線Fig.10 Vertical and lateral displacement curves of vehicle body during the marching lunch of gun

圖11 火炮行進間發射車體側傾角和角速度曲線Fig.11 Curves of inclination and angular velocity of vehicle body during the marching lunch of gun

從圖9 可以看出:戰車以規定速度行駛在四級路面進行火炮行進間發射的過程中,較大的后座力使整個戰車發生了較大側傾,輪胎上的最大瞬時載荷在100 kN 左右,并且車體一側的輪胎出現了一次瞬時脫離地面。從圖10可以看出:在2.5 s火炮射擊后座力作用時間范圍內,車體在垂向振動的同時還產生了一定量的橫向漂移。從圖11可以看出:火炮行進間發射過程中,車體發生了一個周期的側傾振動,車體側傾擺動的最大側傾角為4.7°左右,最大側傾角速度為17°/s左右。綜合圖9~11 可以看出:2.5 s 的火炮射擊后座力作用時間內,車體雖然發生了一定的橫向漂移,側傾振動幅值較大,但不會發生翻車。

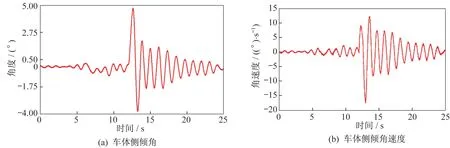

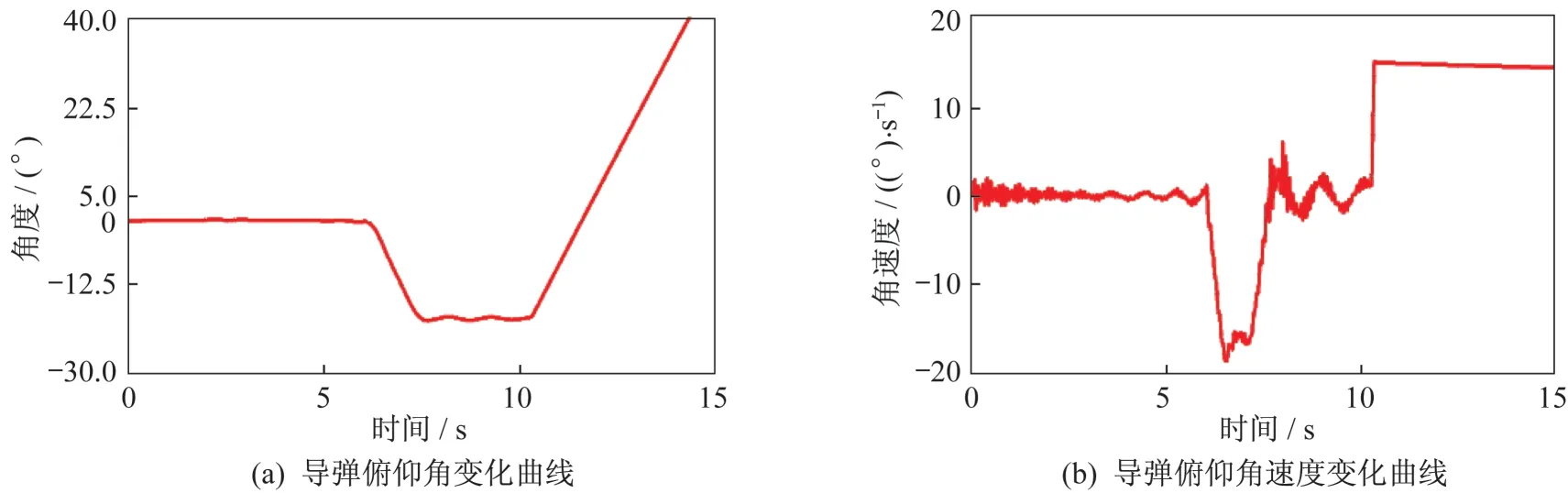

4.2 導彈行進間發射仿真

戰車以規定的速度行駛在二級路面上,轉塔方位由0°調轉至90°,同時發射箱高低由0°調轉至規定最大角度,之后導彈發射,仿真結果如圖12~13所示。

圖9 火炮行進間發射輪胎垂向力曲線Fig.9 Vertical force curve of tire during the marching launch of gun

圖10 火炮行進間發射車體垂向和橫向位移曲線Fig.10 Vertical and lateral displacement curves of vehicle body during the marching lunch of gun

圖11 火炮行進間發射車體側傾角和角速度曲線Fig.11 Curves of inclination and angular velocity of vehicle body during the marching lunch of gun

圖13 導彈行進間發射彈體俯仰角和俯仰角速度Fig.13 Pitch angle and pitch angle velocity of the missile body during the marching lunch of missile

從圖12可以看出:戰車以規定速度行駛在二級路面進行導彈行進間發射過程中,車體只發生了小幅側傾振動,最大側傾角為0.4°左右,最大側傾角速度為0.2°/s 左右。從圖13 可以看出:在規定最大發射角度下,導彈出箱時刻的俯仰角速度為15.1°/s 左右,出筒過程中彈體不會與箱體發生干涉,導彈發射安全可靠。

5 發射分離試驗驗證

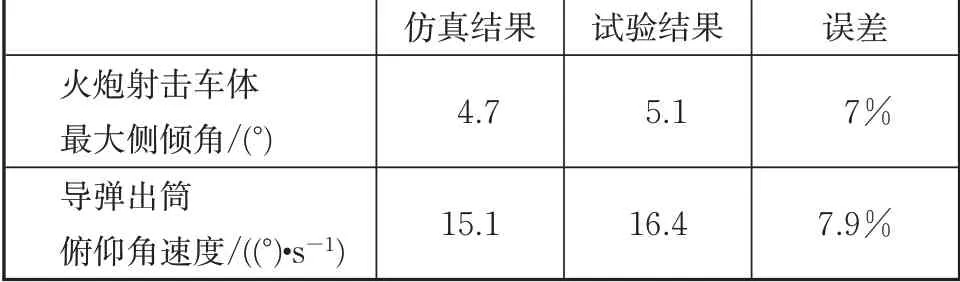

為確定該戰車行進間發射的穩定性以及驗證本文所建立的虛擬樣機模型的正確性,進行了戰車實地發射試驗,對戰車進行了火炮與導彈的行進間發射試驗。表4給出了部分仿真結果與試驗結果數據對比。

表4 仿真結果與試驗結果數據對比Tab.4 Comparison between simulation results and experimental data

從實地發射試驗可以看出,戰車能夠以規定速度行駛在四(二)級路面實現火炮(導彈)行進間發射,動力學仿真結果與物理試驗結果基本一致。前期的動力學建模與仿真有效指導了防御戰車的改進設計,確保了分離試驗一次成功。

6 結 論

依據防御戰車三維實體模型、懸掛模型、輪胎模型、路面(譜)模型,基于有限元軟件和多體動力學軟件建立了防御戰車行進間發射虛擬樣機動力學模型,進行了火炮和導彈發射兩種典型工況下動力學仿真分析,得到如下結論:

1)戰車以規定速度行駛在四級路面,轉塔方位90°,多發火炮水平連射過程中,車體一側的輪胎會短暫脫離地面,之后會迅速與地面接觸;車體發生了橫向漂移,雖然發射裝置振動幅度較大,但不會發生翻車。仿真結果表明,能夠實現四級路面上的火炮行進間發射。

2)戰車以規定速度行駛在二級路面,轉塔方位90°,發射架轉至最大高低角導彈發射過程中,導彈出箱時刻的俯仰角速度約為15.1°/s,出箱過程中箱彈不會發生干涉。仿真結果表明,能夠實現二級路面上的導彈行進間發射。

3)動力學仿真結果與發射分離試驗結果基本一致,動力學建模與仿真有效指導了防御戰車設計,確保了分離試驗一次成功。