催化裝置沉降器內提升管改造施工工藝

王令強,馬春緯,梁 卓,劉佃松

中國石油天然氣第一建設有限公司,河南洛陽 471003

以往大慶煉化公司180×104t/a ARGG裝置沉降器“旋分更換”檢修改造,會采用“開側門”的方法進行提升管更換。此次沉降器內提升管更換及內件拆裝采用了“揭大蓋”的方法進行施工,使用400 t履帶吊車站位在反再框架西側、分餾塔與兩器樓梯間正前方,400 t履帶吊車選用主臂重桿工況SLDBW(260 t超起配重,超起半徑15 m,98 m桿長),作業半徑24 m[1-2]。此次沉降器檢修施工工藝經濟又安全,縮短了檢修施工周期,節約了施工材料,降低了施工成本,提高了經濟效益。

1 沉降器內提升管更換施工流程

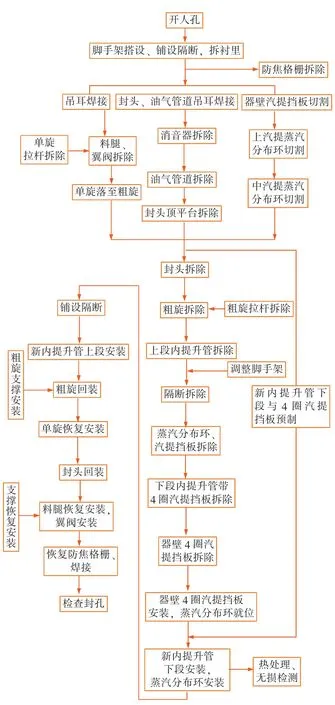

沉降器內提升管更換施工流程如圖1所示。

圖1 沉降器內提升管更換施工流程

2 沉降器內提升管更換

2.1 沉降器人孔打開

根據現場情況,業主通知達到開孔條件。先打開沉降器最頂部和最底部2個人孔,等待半小時后打開其他人孔進行降溫冷卻。

2.2 沉降器內部隔斷鋪設

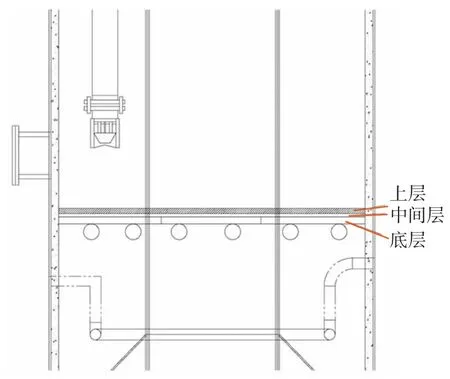

沉降器冷卻后,上汽提蒸汽分布環內部用腳手架搭設隔斷,將沉降器內部上下隔開,清焦和拆除襯里工作可以同時操作。為保證隔斷的安全性能,隔斷分三層鋪設,如圖2所示,底層滿鋪鋼跳板,中間層鋪設厚4 mm花紋板,上層鋪設阻燃毯;隔斷四周空隙用花紋板和阻燃毯封堵,防止掉落雜物。底層跳板下橫向、縱向水平桿間隔皆為500mm,立桿支撐必須能夠承受襯里重量。

圖2 隔斷搭設示意

2.3 內提升管拆除前的準備工作

2.3.1 封頭頂部油氣管道拆除

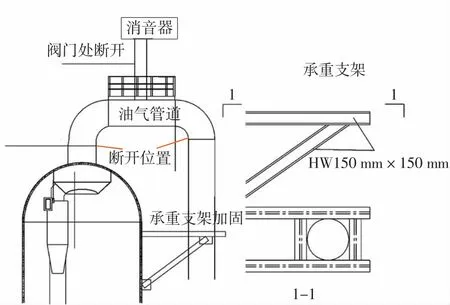

封頭拆除前應將頂部油氣管道水平段拆除,并對垂直段進行加固。在沉降器器壁外側焊接一個臨時支撐,與油氣管道垂直段焊接。另外,使用D219 mm×8 mm無縫鋼管連接沉降器和油氣管道立管,管道原有的彈簧支架在溫度冷卻后進行限位、支撐加固,同時拆除油氣管道內部襯里2道,寬度約200 mm。油氣管道拆除前,先拆除上部的消音器及其支架,再拆除油氣管道,拆除位置在彎頭斷開處,管道加固及斷開位置如圖3所示。

圖3 油氣管道斷開及加固位置

2.3.2 封頭頂部吊耳安裝

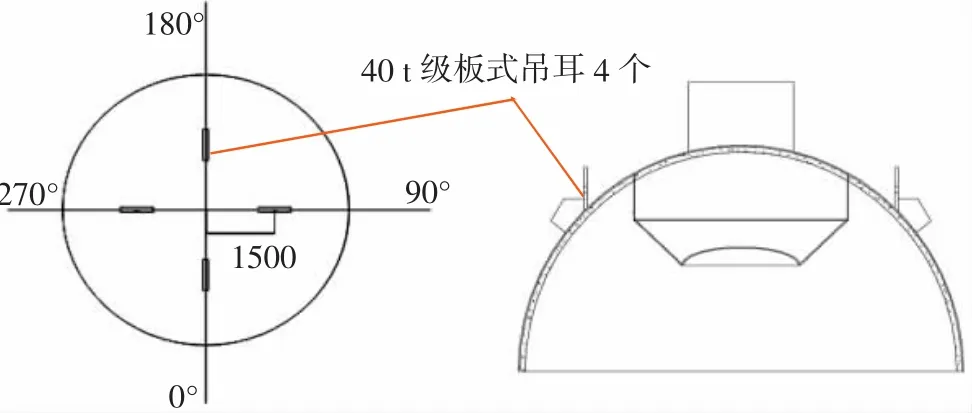

在封頭上對稱焊接4個吊耳,封頭吊裝吊耳為40 t級板式結構,焊接位置如圖4所示。

圖4 封頭吊裝吊耳

2.3.3 沉降器筒體加固

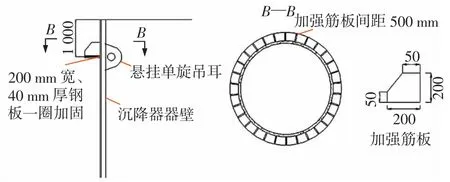

為防止封頭拆除后筒體變形,應對沉降器筒體外部進行加固。筒體外圍一圈加固焊接弧板(厚40 mm、寬200 mm、材質235B),焊接位置位于封頭焊縫下方1 000 mm,對應內部懸掛單旋吊耳中心線處安裝立筋(間距500 mm、厚20 mm,材質235B),間斷焊接,隔100 mm焊接200 mm,詳見圖5。封頭內部用φ219 mm×8 mm無縫鋼管“米”字型加固,防止封頭變形。

圖5 內部焊接吊耳

2.3.4 封頭焊縫襯里拆除

沉降器封頭與筒體間焊道的兩側襯里拆除(寬度400 mm一圈),沿焊縫切割封頭。

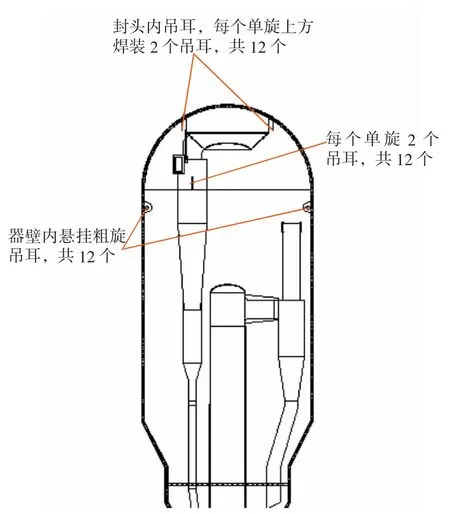

2.3.5 沉降器內部吊耳焊接

如圖6所示,每個單旋正上方封頭和集氣室各焊一個20 t級吊耳,每個單旋對稱焊接2個10 t級吊耳,利用2個10 t級倒鏈,一端系掛在單旋正上方的兩個吊耳上,另一端系掛在單旋上。緩慢切割單旋與集氣室之間的連接,待切斷連接后,利用倒鏈緩慢下放單旋,使單旋最終卡在粗旋方箱和粗旋之間,完成加固固定。在筒體器壁內焊接12個20 t級吊耳,懸掛12個10 t級倒鏈,每兩個倒鏈懸掛在一個粗旋上,使倒鏈帶上勁,防止重量全部集中在內提升管上,待6組單旋全部卡在粗旋方箱和粗旋中間后,拆除單旋正上方倒鏈,封頭拆除后,把單旋分組吊出。

圖6 沉降器外壁加固

2.3.6 封頭拆除

待單旋固定完畢后,切割封頭,為保證設備的穩定及安全等因素[3],預留4處(每處長100 mm)不切割,待吊車受力后,割掉沉降器封頭與筒體連接焊道的剩余部分,使用400 t履帶吊車將封頭平穩吊至地面(見圖7)。為便于封頭切割處坡口打磨,將封頭用型鋼墊起,高度500 mm,同時安裝新增的6組升氣管。

圖7 封頭拆除

2.3.7 單旋、料腿拆除

將沉降器內單懸、料腿按照分段拆除位置拆除襯里并切割,對稱用400 t履帶吊車逐根拆除,見圖8。

圖8 單旋、料腿拆除

2.3.8 粗旋拆除

先在粗旋下部使用H型鋼進行加固,在粗旋上對稱安裝焊接6個20 t級板式吊耳,選用2根φ65 mm×22 m的鋼絲繩掛在吊耳上,吊車起鉤,使鋼絲繩受力(如圖9所示),當粗旋與內提升管拉桿完全被切割開后,400 t履帶吊車先將粗旋吊起200 mm,觀察各部分受力情況,確定一切正常后,開始正式起吊(見圖10)。

圖9 粗旋拆除前

圖10 起吊過程

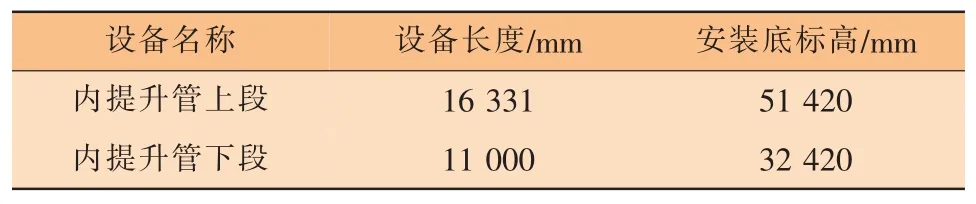

2.4 內提升管拆除

舊的內提升管拆除前,拆除與沉降器內壁相連接的4圈汽提擋板及上汽提蒸汽分布環。拆除安裝焊接吊耳位置襯里4塊,每塊600 mm×600 mm,安裝焊接20 t級吊耳,分段位置襯里拆除2道環縫,寬200 mm,襯里形式為內、外各20 mm厚的高耐磨襯里。舊內提升管分兩段進行拆除,分段拆除數據見表1。

表1 內提升管分段拆除數據

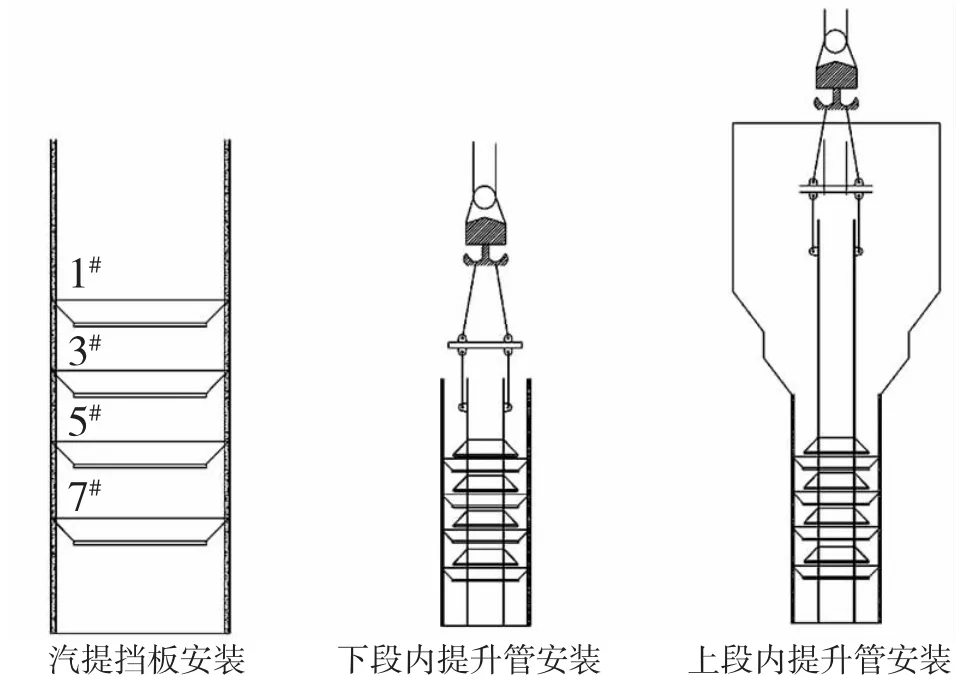

上段內提升管與分配器整體拆除(見圖11),焊接吊耳2個,拆除完畢后保留分配器,分配器利舊;下段內提升管與2#、4#、6#、8#層汽提擋板整體拆除(見圖12)。

圖11 上段內提升管拆除

圖12 下段內提升管拆除

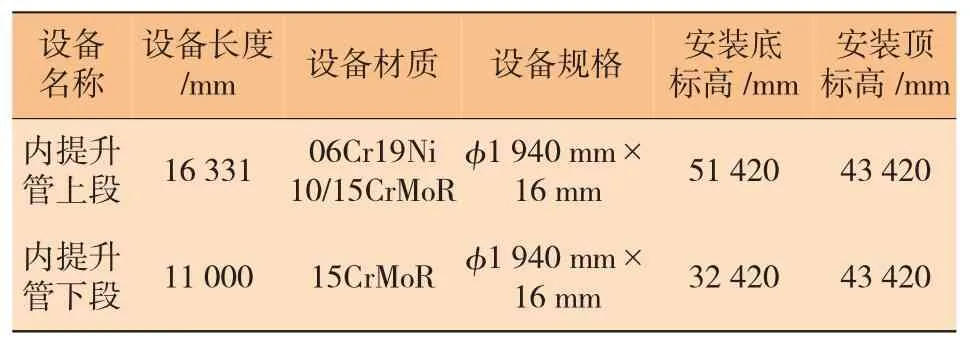

2.5 新內提升管安裝

新內提升管總長27331 mm,以47 271 mm標高處為界;上段筒體材質為06Gr19Ni10,該段筒體上龜甲網和襯里擋環等都采用06Gr19Ni13;下段筒體材質為15GrMoR,該段筒體上龜甲網和襯里擋環等采用06Gr13。上、下兩段筒體襯里采用Y型錨固釘進行過渡,長度為200 mm。新內提升管分兩段安裝,分段數據見表2。

表2 新內提升管分段數據

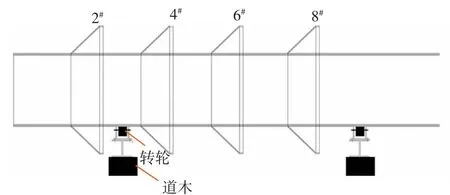

內提升管下段與2#、4#、6#、8#汽提擋板在地面進行預制、焊接及熱處理。鋪設10 m×10 m預制平臺,下面用鋼管或H型鋼找正,上面鋪20 mm厚鋼板,利用轉動胎具組裝汽提擋板,組對完一圈擋板后測量周長及橢圓度,安裝焊接加固及防變形設施,分段完成焊縫焊接,焊接完成后再測量周長及橢圓度。反轉過程使用吊車配合,下段提升管和汽提擋板組對形式如圖13所示。

圖13 下段提升管和汽提擋板組對示意

新的內提升管采用平衡梁進行吊裝,分段安裝順序如圖14所示。

圖14 新內提升管分段安裝

(1)將器壁原汽提擋板位置打磨光滑至露出金屬光澤,再安裝沉降器內壁上的4圈汽提擋板(1#、3#、5#、7#)。

(2)調整架子,焊接上下兩側焊道。

(3) 安裝1#、3#、5#、7#汽提擋板上的襯里擋板,每圈擋板安裝上、下兩圈襯里擋板。

(4)原有提升管切割打磨后,組對新提升管時采用4根φ219 mm×8 mm的無縫不銹鋼管與器壁間進行臨時支撐加固,復測安裝尺寸合格后再進行組對、焊接。

(5)焊道無損檢測、熱處理,熱處理作業不得間斷,作業期間內提升管在受熱狀態下不得進行其他部件安裝。

(6)上汽提蒸汽分布環、中汽提蒸汽分布環安裝及焊接。

(7)第二段內提升管安裝、焊接,焊接前與步驟(3)相同,對上口進行臨時支撐加固。

(8)焊道無損檢測、熱處理。

(9)提升管拉桿安裝、焊接。

(10)上段內提升管安裝、焊接,焊接前與步驟(3)相同,對上口進行臨時支撐加固。

第 2#、4#、6#、8#汽提擋板與第 1#、3#、5#、7#汽提擋板半徑方向間隙為40 mm,只有保證兩者的橢圓度不超差并控制焊接變形才能保證下段內提升管整體安裝。

在恢復安裝過程中,針對料腿、翼閥重量輕、數量多的情況,決定將內提升管上段和6組料腿、6個翼閥、內提升管內外搭設架桿捆綁式綜合吊裝,見圖15。

圖15 翼閥、內提升管內外搭設架桿捆綁式綜合吊裝

2.6 新內提升管安裝及熱處理

2.6.1 新內提升管安裝

新內提升管焊接應采用Incoloy182型焊條,且焊縫應進行100%射線檢測,射線檢測按JB 4730.2—2005《承壓設備無損檢測》進行,Ⅱ級合格,射線透照質量不低于AB級。

內提升管15GrMoR部分施工完畢后,進行整體消除應力的熱處理。

提升管應與設備同心,其偏差≤5 mm,設備總長度偏差≤15 mm,筒體直線度偏差≤5 mm。

內提升管現場組焊、安裝按SH/T 3504—2009《催化裂化裝置反應再生系統設備施工質量驗收規范》[5]進行檢查和驗收。

2.6.2 新內提升管熱處理

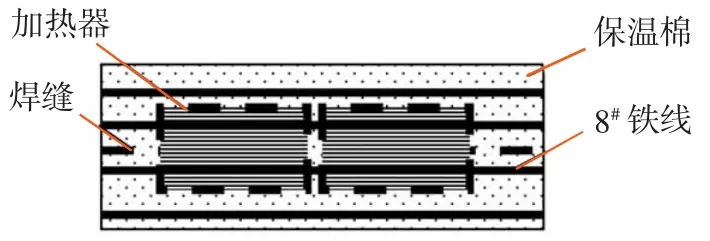

熱處理采用“外加熱內外保溫電加熱法”熱處理工藝施工。

加熱器的布置采用規格860mm×300mm/10kW的加熱帶10片均勻布置于環縫外側,加熱器通過鐵絲串聯起來,加熱器加熱范圍應覆蓋焊縫、熱影響區及母材,最小加熱寬度為焊縫最大寬度兩側各加50 mm,見圖16。

圖16 電加熱器的固定

測溫點布置:內提升管分段處母材厚20 mm,焊縫長度6 154.4 mm(環焊縫直徑φ1 940 mm),采用7個測溫點控溫,保證每個加熱帶有一個熱電偶,熱電偶均勻設置在筒體內部,要固定牢固并保證其接觸良好。

保溫材料的敷設:在環焊縫內外側各敷設2層硅酸鋁保溫棉,保溫層厚度100 mm、寬度800 mm。保溫材料的固定:在外側利用8#鐵線捆綁固定,在內側利用定位塊、25 mm×4 mm扁鋼及8#鐵線牢固捆扎。保溫層應牢固固定,在熱處理過程中不得脫落。

熱處理工藝及參數應符合規范[4,6]要求。

2.7 內件及封頭回裝

(1)粗旋回裝:利用400 t履帶吊車將6組粗旋按拆除順序逆向施工,每個料腿使用12 mm厚不銹鋼擋板及φ168 mm×7 mm無縫不銹鋼管6根(1.5 m/根)進行臨時加固,粗旋安裝焊接牢固后,安裝好支撐件。

(2)單旋回裝:將單旋按原位置固定在粗旋與方箱之間,準備回裝封頭。

(3)封頭回裝:沉降器頂封頭回裝,焊縫采用J427焊條,環縫焊接后進行100%UT檢測,I級合格;另外進行20%RT復檢,II級合格。

(4)利用倒鏈回裝6個料腿,同時更換6個翼閥。

(5)完善內件焊接,恢復防焦格柵,恢復破壞的襯里。

3 結束語

此次180×104t/a的ARGG裝置沉降器采用“揭大蓋”的方法進行施工,大幅縮短了改造工期,減少了高空作業,降低了安全風險,質量控制點達標且投產一次成功。本文所述沉降器檢修施工安裝方法與經驗可為同類工程提供參考。