東方13-2海洋平臺裝船關鍵受力工況分析

黃山田,秦立成,王浩宇,魏佳廣

海洋石油工程股份有限公司,天津 300452

伴隨能源需求量的增大,海上油氣田勘探開發不斷增加,海洋石油工業迅猛發展,海上平臺正向大型化、集約化方向發展,平臺上部組塊的整體重量也隨之增加。高速發展的海洋油氣田開發,對海上超大型平臺的裝船技術及作業能力提出了更高的要求[1-6]。

1 概況

東方13-2 CEPB平臺是國內第二大海洋油氣平臺,中海福陸重工有限公司在珠海高欄港區建造,將作為東方13-2氣田群的中心平臺使用,整個氣田群投產后每年可為珠海、香港、海南等地供氣26億m3。該平臺是一座高溫高壓燃氣綜合處理平臺,裝備了3臺22.5 MW的天然氣發電機組,設有4層甲板,配備可供120人居住的生活樓及鉆機模塊等生活生產設施。整個平臺浮托質量17 247 t,總體建造尺寸為長115 m、寬46 m、高96 m。

海洋平臺在陸地建造完畢后為了拖拉裝船都要進行一系列的受力分析。目前,研究主要集中在平臺就位后,本文結合不同載荷工況,首次進行了碼頭及平臺強度分析,確保了平臺本其自身強度及陸地碼頭強度滿足要求;通過對關鍵工況進行平臺和碼頭的數值分析,確保了裝船的可行性和安全性,并最終完成了東方13-2萬噸級平臺裝船,現場照片如圖1所示。

圖1 東方13-2平臺裝船完畢

2 設計數據

2.1 CEPB平臺及場地主要參數

東方13-2 CEPB平臺自身質量約15 517 t,組塊及滑靴DSF的總質量約16 736 t。平臺建造完畢后,需要進行建造工況、重量轉移工況、稱重工況、拖拉工況的平臺強度及地基承載力的強度校核,確保項目的安全。建造位置在1#滑道,布置在總裝場地的最南側,其上布置2個半潛式平臺的總裝工位,同時兼顧3.5×104t及以下的組塊建造,可根據海工結構尺寸選擇任意兩個滑道進行建造。1#滑道共布置3條滑道板,滑道板縱向長度320 m,其中陸域滑道長度為248 m,水域滑道長度為72 m。1#滑道陸域滑道每條滑道板寬度18 m,滑道板中間13 m寬范圍為設計承載區域,兩側各2.5 m為非設計承載區域。1#滑道為樁基承臺結構,滑道頂高程5.0 m,滑道板厚度2.2 m,樁基采用φ800 PHC管樁,根據荷載使用位置樁基橫向間距為2 600 mm或3 000 mm,縱向間距為2 400 mm或2 600 mm,滑道頂面設置350×350×12×19H型鋼,縱向間距4m。

海洋平臺在陸地建造完畢后為了拖拉裝船要進行一系列的受力分析,確保平臺本身強度及陸地碼頭強度滿足要求。本文針對東方13-2 CEPB平臺裝船進行了研究,根據東方組塊的裝船施工情況分為建造工況、重量轉移工況、稱重工況、拖拉滑移工況等4種工況。

2.2 計算模型

本平臺模型利用SACS建模進行計算,而承載力核算利用ANSYS通用有限元軟件建模,采用彈性嵌固點法,模型中樁底采用彈性嵌固約束,即約束樁底的兩個水平向的位移和三個方向轉角,根據樁基承載力計算樁底豎向彈簧約束,樁頂與上部結構采用鉸接約束。滑道板和承臺采用混凝土C40,軸心抗壓強度設計值fc=17.5 MPa,彈性模量E=3.25×104MPa,泊松比ν=0.2。PHC管樁用混凝土C80,彈性模量E=3.8×104MPa,泊松比ν=0.2;φ1 000 mm灌注型嵌巖樁用混凝土C35,彈性模量E=3.15×104MPa,泊松比ν=0.2。對可能作用在結構上的荷載進行承載能力極限狀態的持久組合和正常使用極限狀態的頻遇組合計算。結構自重荷載分項系數取1.2,滑靴(或支撐荷載)荷載分項系數取1.4,滑靴(或支撐荷載)荷載的頻遇值系數取0.7。承載能力極限狀態設計表達式為:

式中:γ0為結構重要性系數,本工程結構等級為二級,系數取1.0;Sd為作用組合的效應設計值;Rd為承載能力極限狀態持久組合的結構抗力設計值,簡稱持久組合力設計值。

正常使用極限狀態設計表達式為:

式中:C為正常使用極限狀態頻遇組合的結構抗力設計值,簡稱頻遇組合抗力設計值。

3 工況類型

3.1 建造工況

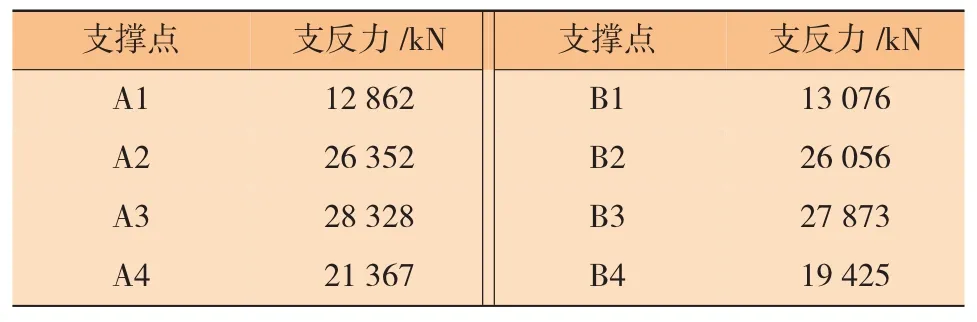

平臺建造時在總裝場地區域內有8個支撐點,場地分別為已有滑道結構上的4個支撐點(A2、B2、A3、B3),新建造滑道上的4個支撐點(A1、B1、A4、B4),分布如圖2,根據SACS的計算,得出8個支撐點的支反力見表1,在8點支撐下,平臺的最大變形為48 mm。

圖2 SACS模型及底部支撐點分布

表1 支撐點支反力

3.2 重量轉移工況

建造工況完畢后為重量轉移工況,組塊外4腿的承載力全部轉移到內4腿上,即由4個支撐點A2、B2、A3、B3支撐承擔,其中2號軸線上的A2、B2支撐點在已有滑道結構上,3號軸線上的A3、B3支撐點在新建承臺結構上,承臺支撐點支墊方式為每個支撐點下鋪設兩層50 mm厚鋼板,并井字形鋪設三層滑塊,單個滑塊尺寸長×寬×高=6.0 m×2.0 m×1.2 m,三層滑塊總高度3.6 m,滑塊堆疊底寬6.0 m,如圖3所示。

圖3 底部承臺結構

重量轉移工況下,各支撐點豎向荷載受力情況見表2,結構整體變形為56 mm。2號軸線上的A2、B2兩個支撐點中最大支撐荷載為37 198 kN,3號軸線上的A3、B3兩個支撐點中最大支撐荷載為51 900 kN。每個支撐點上重量轉移裝置、千斤頂等的附加荷載為1 251 kN,支撐點下布置三層滑塊,滑塊重量根據實際布置區域換算均布荷載為90 kPa。根據圖3承臺受力結構特點,建立了如圖4所示的碼頭有限元模型。

表2 重量轉移后支撐點受力情況

圖4 碼頭有限元計算模型

重量轉移工況下,新建承臺結構上的A3、B3兩個支撐點位于兩個相同的承臺結構上,選取最大支撐荷載51 900 kN計算,根據受力特點進行有限元分析,校核地基承載力。新建承臺結構受力計算結果見表3,其結果都滿足要求。

表3 新建承臺結構受力計算結果

3.3 稱重工況

稱重工況是裝船前載荷轉移完畢后,對組塊稱重以便將DSU等設備放到組塊的正下方,稱重工況組塊由4個支撐點A2、B2、A3、B3支撐,與載荷轉移工況相同,其中2號軸線上的A2、B2支撐點在已有滑道結構上,3號軸線上的A3、B3支撐點在新建承臺結構上。承臺結構及支墊布置方式同重量轉移工況。稱重工況支撐點位置見圖2,豎向荷載數值與載荷轉移一致;稱重工況每個支撐點各有2個稱重區域,每個稱重區域平面尺寸為1.5 m×3.3 m,稱重區域內布置一定數量的千斤頂。稱重工況對于2號軸線上A2、B2兩個支撐點,在已有滑道上布置三層滑塊,支墊布置方式及荷載傳遞區域見圖2,稱重工況已有滑道結構荷載效應設計值與抗力設計值對比都滿足要求,見表4。

表4 稱重工況已有滑道受力設計值對比結果

3.4 拖拉滑移工況荷載

拖拉滑移工況指準備拖拉及拖拉滑移過程中滑靴尚未上駁船的過程。包括滑移前的靜止狀態(組塊重量剛剛全部轉移到滑靴上,準備拖拉滑移前)和滑移過程的運動狀態(組塊被拖拉的過程,即滑靴強制位移10 mm)兩種狀態。根據設計要求拖拉滑移工況組塊由4個支撐點支撐,支撐點下設置滑靴,4個支撐點均位于滑道上,其中2.1軸上的兩個支撐點A2.1和B2.1位于東側滑道板,2.3軸上的兩個支撐點A2.3和B2.3位于西側滑道板,支撐點的位置見圖5。與滑移前靜止狀態和滑移過程運動狀態的支撐力,滑移過程運動狀態每個支撐點的支撐力大于滑移前靜止狀態,因此按滑移過程運動狀態的支撐力核算滑道結構即可,滑移過程運動狀態支撐點荷載數值見表5,此時平臺整體變形為58 mm。

圖5 拖拉滑移工況支撐點位置

表5 拖拉滑移工況支撐點荷載數值

東方項目組塊拖拉滑移工況滑靴下支墊采用了兩層滑塊,結構類似于重量轉移工況,單個滑塊尺寸長×寬×高=6.0 m×2.0 m×1.2 m,雙層滑道塊總高度2.4 m,滑塊堆疊底寬2.0 m。拖拉滑移工況滑道上支墊方式及荷載傳遞區域由滑靴直接傳遞到滑道上,再由滑道傳遞到碼頭地面上,支撐點下兩層滑塊在滑移過程中,滑塊數量按7個計算,根據荷載傳遞區域計算分析拖拉滑移工況滑道結構荷載效應設計值與抗力設計值滿足項目要求,具體見表6。

表6 拖拉滑移工況滑道結構受力設計值對比

4 結束語

針對東方13-2項目質量達17 247 t(包含滑靴質量等)的平臺船體,進行了建造工況、重量轉移工況、稱重工況、拖拉滑移工況等4種工況的研究,確保了該項目的順利實施,表明珠海場地具備了大型海洋平臺的建造和拖拉裝船能力,為深水海洋工程建造和施工奠定了基礎,其成功實施對后續同類工程項目有著重要參考意義。