內蒙古東升廟鉛鋅多金屬礦高效空場開采試驗研究*

周健強,劉財林,張 亭

(西北礦冶研究院,深井高效開采與災變控制工程實驗室,甘肅 白銀 730900)

0 引言

內蒙古東升廟鉛鋅多金屬礦(簡稱“東升廟礦”)是國內資源條件、開采條件較好的礦山之一[1]。東升廟特大型鉛鋅多金屬礦床呈南西—北東向展布,礦體呈層狀、似層狀、透鏡狀,具有明顯的地層控礦特征[2-4]。據計算,東升廟礦高效空場采礦方法的采場結構參數為:礦塊垂直礦體(沿礦體)走向布置時,礦房寬度和長度均為45 m,礦柱跨度為15 m。為確定適宜該礦的采礦方法,開展了分段鑿巖階段空場法工業試驗研究。

1 試驗礦塊地質條件

1.1 工程概況

試驗礦塊位于900 m中段12-14線間,2號礦體為主要開采對象。2號礦體為層狀、似層狀,礦體連續性較好,規模大,沿傾向呈波狀起伏,礦體往往呈褶曲狀態,整體由南西向北東逐漸緩傾伏;白云石大理巖為礦體的直接圍巖,礦體傾角與其基本一致[5]。白云石大理巖及礦體為塊狀-層狀結構,絹云石墨片巖夾層為層狀結構,產狀為75°∠80°、220°∠76°。礦體傾角上陡下緩,深部礦體逐漸東移,800 m中段以上礦體傾角為57°~76°。2號礦體剖面線厚度為1.60~57.39 m,平均厚度為14.38 m,厚度變化系數為97%,屬于較穩定型。

礦石工業類型主要以鋅硫型和單硫型為主,菱鐵礦、黃銅礦含量很少,方鉛礦較多,主要含黃鐵礦、閃鋅礦、磁黃鐵礦等。礦石鋅平均品位為6.76%,鉛平均品位為1.74%。

試驗地段礦體傾角65°左右,傾向以北西向為主,礦體形態簡單,平均厚度24.22 m,無斷裂構造。

1.2 工程地質條件

東升廟礦區已形成許多較大的空場,除個別采空區頂板或底板斷裂帶有冒頂、片幫現象外,大部分較穩定。以往各小礦開采遺留的許多老舊巷道均未發現冒頂或片幫情況,目前未見地表變形。綜上,說明東升廟礦區的工程地質條件良好[6-7]。

1.3 水文地質條件

該礦區礦床為以裂隙為主、頂底板直接進水、水文地質條件中等偏復雜的裂隙充水礦床。

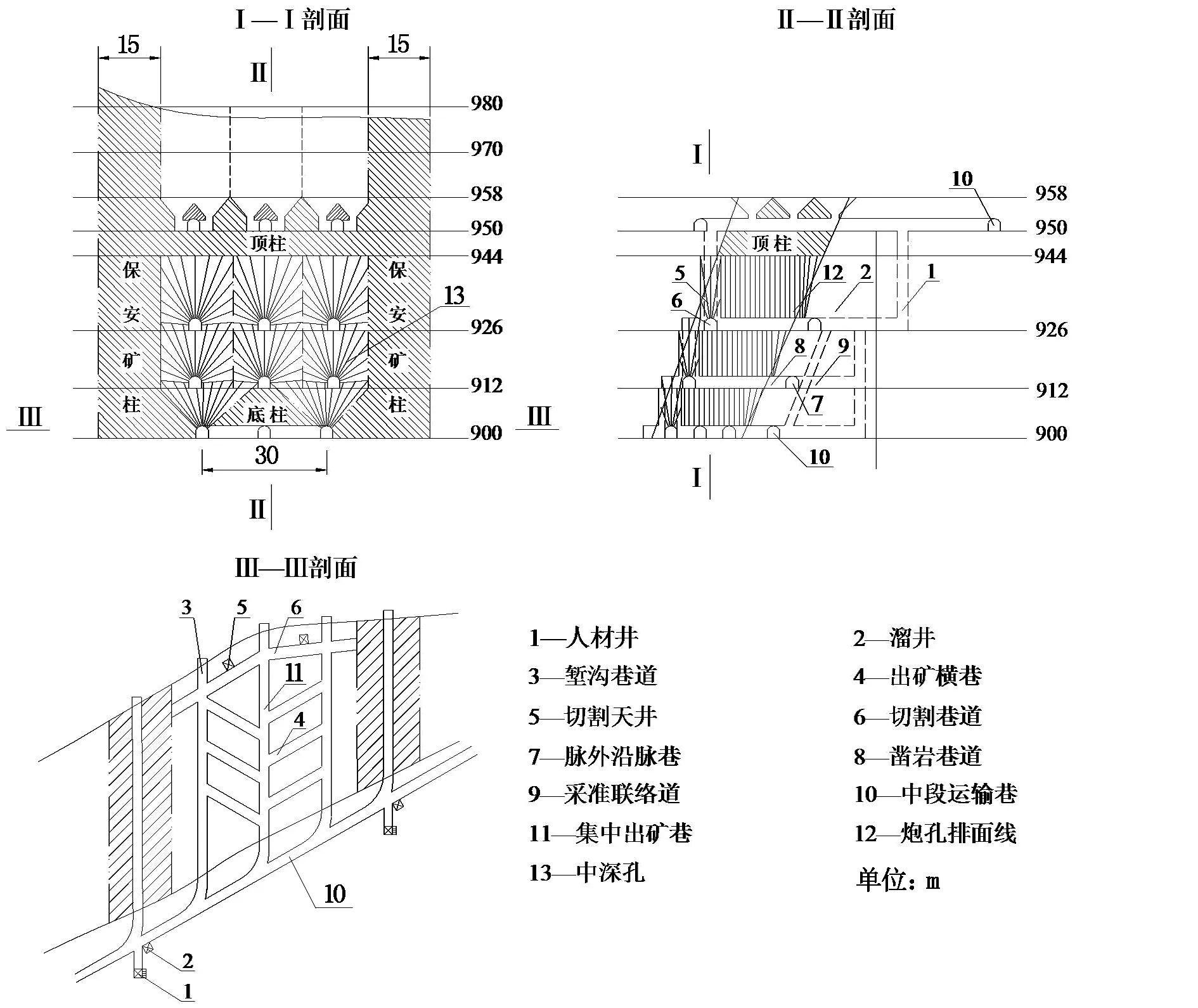

2 分段鑿巖階段空場法工業試驗

試驗方案采用下盤人材井、溜井采準,垂直礦體走向布置回采巷道,將礦體在走向上劃分為礦房和間柱。先采礦房,后采礦柱。礦房一步回采,三柱二步驟回采。礦房回采中根據礦體傾角采用上下盤壓角回采技術,以維護采場地壓,降低出礦過程中的礦石貧化率。頂柱和上部間柱一次性爆破回采,其余間柱和底柱采用崩落法同步后退式分步回收。裝巖機空場下正向或側向多端口出礦[8]。分段鑿巖階段空場采礦方法如圖1所示。

圖1 分段鑿巖階段空場采礦方法

2.1 礦塊布置和結構參數

根據東升廟礦的礦巖特點及生產實際,沿礦體走向布置的礦塊及垂直礦體走向布置的礦塊結構參數分別為:

a.沿礦體走向布置礦塊:礦塊長60 m,礦房長45 m,礦房寬度為礦體厚度;間柱長15 m,寬度為礦體厚度;礦房頂柱高6 m,底部結構高12 m。

b.垂直礦體走向布置礦塊:礦塊長60 m,礦房寬45 m,長度為礦體厚度;間柱寬15 m,長度為礦體寬度;礦房頂柱高6 m,底部結構高12 m。

2.2 采準工程

由于礦體厚度在900 m中段變化較大,試驗采場采準工程采用探采結合方式布置,同時與900 m中段采準系統緊密配合。根據東升廟礦礦體厚度及采場布置,為減少采準工程量,試驗采場各分層采準工程均按照下盤脈外沿脈與穿脈回采巷道相結合的方式設計[7-9]。

1)鑿巖巷道布置

空場法試驗中首先要推廣使用中深孔,因此根據東升廟礦的特點,其礦房內鑿巖采準巷道布置形式主要有傳統型A和改進型B,各形式又分別有4種不同的布置方式。

2)采準巷道支護

試驗采場設計對出礦眉線口及出礦橫巷采用水泥藥卷錨桿支護。支護參數設計為:眉線口尺寸0.5 m×0.5 m,錨桿長2.0 m,錨固長1.6 m,外露0.4 m作為眉線護壁筋,以防礦流摩擦破壞;出礦橫巷支護網度1.0 m×1.0 m,錨桿長1.5 m,錨桿均垂直巖層方向布置。

2.3 切割工程

2.3.1 切割工程布置

切割工程布置嚴格受采準工程及礦房回采順序的控制。為便于運輸和爆破,礦房回采只能由上盤向下盤進行,因此切割平巷及切割井均布置在礦體上盤側。在礦體上盤各分層沿礦體走向方向布置上盤切割平巷,切割平巷與礦柱鑿巖巷貫通,以利于中深孔施工和礦柱回采拉槽。切割天井布置在礦房上盤中間,每個礦房布置1條切割天井,切割天井設計高度大于分層高度1.5 m。每條切割天井承擔的單側拉槽長度小于25 m。

2.3.2 切割工程斷面規格

切割平巷斷面主要根據拉槽方式及使用的設備要求確定,試驗采用中深孔落礦拉槽方式,中孔鑿巖設備為YGZ-90型導軌式鑿巖機。因此,巷道斷面設計為2.8 m×2.8 m的三心拱型。巷道從切井位置向兩側設計5%的上行坡度。

切割天井主要為拉槽提供自由面,根據拉槽寬度確定其斷面尺寸。為使拉槽的夾持性較小,保證拉槽效果,簡化回采工藝,設計切槽寬5.0 m,切割天井為2.0 m×3.0 m的長方形。

2.4 采切技術經濟指標

2.4.1 試驗礦塊采切工程量

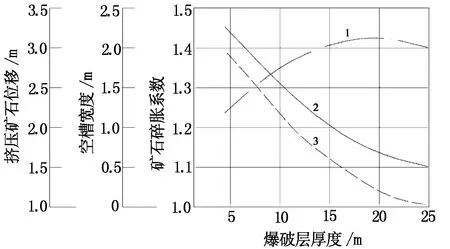

根據試驗采場的施工圖,試驗礦塊采切工程量見表1。

表1 試驗礦塊采切工程量(900 m中段14-18線)

2.4.2 試驗采場采切指標

試驗礦塊設計利用礦量283 348.7 t,其中礦房礦量145 993.1 t,間柱礦量65 603.6 t,頂柱礦量33 065.2 t,底部塹溝礦柱礦量38 686.8 t。采準、切割副產礦石量17 094.6 t;掘進井巷總長910.7 m,掘進工程量6 505.6 m3;試驗礦塊一次損失率為3%,預計采出礦量274 848.2 t,礦塊采切比3.31 m/kt,采準工程系數0.024 m3/t。按礦山掘進工程單價120元/m3計,試驗礦塊掘進成本為2.84元/t。

2.5 中深孔鑿巖施工技術

試驗采場礦房回采全部采用中深孔鑿巖。中深孔鑿巖前由測量技術人員根據中深孔設計圖及說明書進行現場實地排位標線,標線時嚴格按設計進行,發現實際與設計不符時,應及時反饋以便作設計變更;施工人員應根據測量標線排位進行施工。為加快采場準備速度,實行采場各分層同時鑿巖,中深孔角度、深度誤差及廢孔率等指標須滿足驗收標準。在空區邊緣、破碎帶施工時,應做好安全措施,確保施工安全。對于施工中出現的透孔應作堵塞處理,對于報廢孔應現場標注。為保證中深孔質量,驗收標準為:鉆孔孔口位置誤差應小于100 mm;鉆孔深度誤差應控制在±500 mm,偏斜誤差在±1.5°。在中深孔鉆鑿過程中應隨時核查鉆孔的方位和傾角,發現偏差及時校正。

2.6 采場爆破

試驗采場采用大規模爆破的分段鑿巖階段空場法開采,為降低爆破中的地震效應對礦房安全的威脅,減小大規模爆破礦石大塊率和粉礦率,提高爆破礦石塊度的均勻性,盡量避免爆破懸頂、超挖、欠挖、出礦眉線口提前破壞等現象的產生[10]。試驗中采用了以下技術。

1)同排孔孔間毫秒微差爆破技術

由于自由面狹小,同時為控制鑿巖炮孔最大深度,回采炮孔邊孔角設計得較小。為降低起初爆破的夾持性,改善爆破效果,對于切井側、切槽側鄰近排(3~5排)炮孔,采用同排孔間毫秒微差爆破技術落礦。

2)多排同段孔內毫秒微差爆破技術

為了增加同段爆破炸藥量、提高爆破作業強度、改善爆破效果、減少礦房爆破次數、降低二次爆破量,對于礦房正常排采用多分層多排同段孔內微差爆破技術。

3)擠壓爆破技術

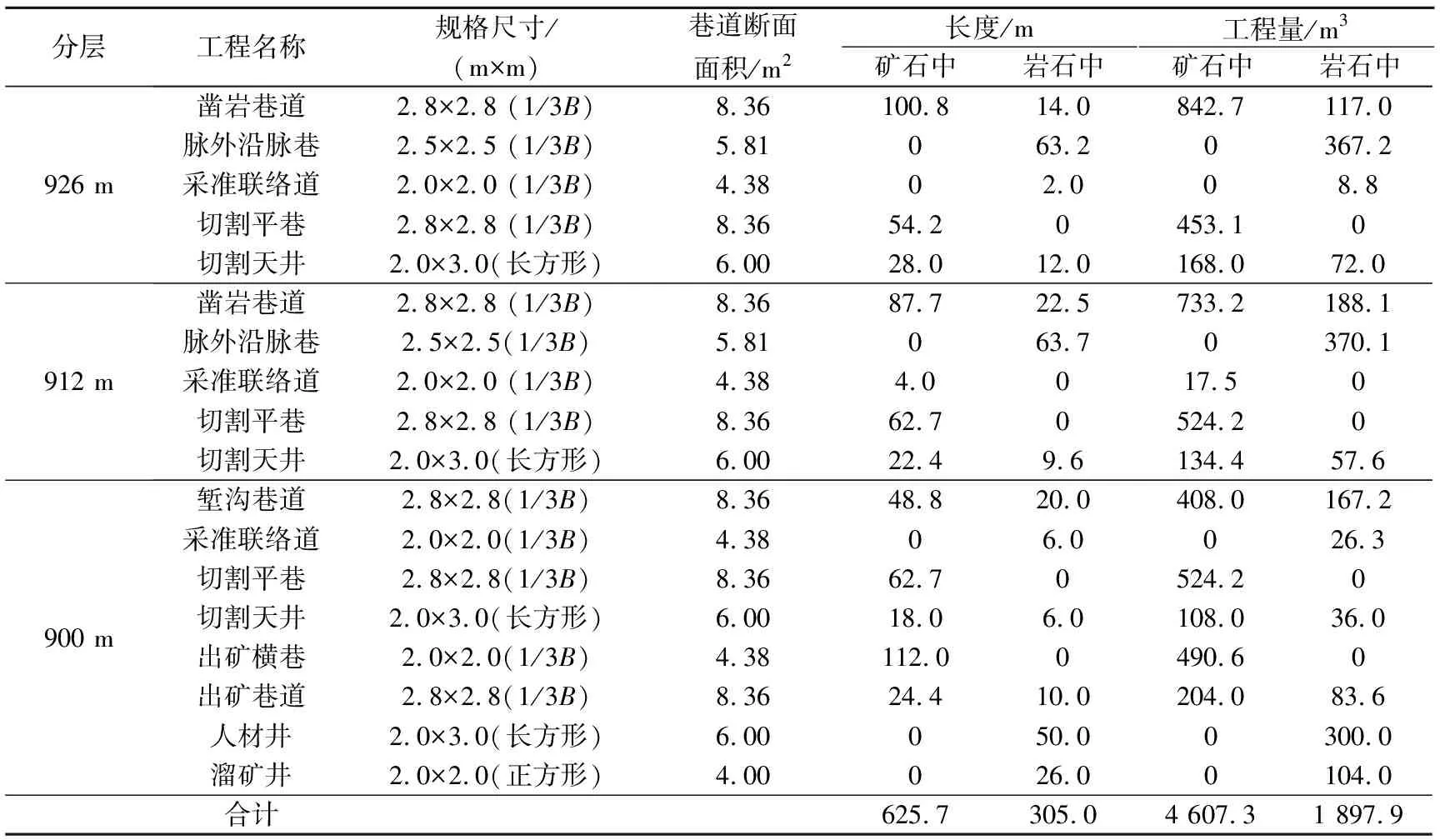

針對分段高度較高的分層,為改善爆破效果,采用多排孔微差擠壓爆破技術,增大一次爆破層厚度,使爆破礦石破碎質量得到改善,爆堆分布均勻。擠壓爆破一次爆破層厚度及爆破效果如圖2所示。

1-擠壓礦石位移;2-礦石碎脹系數;3-空槽寬度。

擠壓爆破由于自由面受松散礦石的阻擋,補償空間依靠碎塊礦石的動能來撞擊和擠壓爆堆而形成,有利于延長高壓爆炸氣體的膨脹做功時間,有利于裂隙發展,提高爆炸能量的有效利用率[11]。由圖2可知:隨著爆破排數(爆破層厚度)的增加,空槽寬度逐漸減小;當爆破層厚度達到25 m時,空槽寬度和礦石碎脹系數均很小,對擠壓作用不利。因此,擠壓爆破層厚度控制在15 m左右。

4)孔底起爆彈反向起爆技術

試驗采場首次在該礦采用針對井下涌水量較大、中深孔裝藥困難而自行設計的孔底起爆彈。該產品具有成本低、加工簡單、防水、防潮、防靜電、抗沖擊、孔內安裝安全便捷的優點,適用于礦山各種環境條件;并且在起爆或爆破中不改變炸藥爆炸中的氧平衡,爆破后不產生有害成分,對井下生產環境無不利影響。

自行研制的起爆彈的優勢主要有:可實現孔底安全、可靠起爆,提高了孔底起爆的可靠性;可將起爆體與主爆破炸藥一次性裝入孔中,簡化了裝藥工序,提高了工人勞動效率;完全可以取消一般中孔起爆中導爆索的使用,增大了裝藥過程的安全性;使用起爆彈孔底起爆延長了爆炸產物對礦巖的作業時間,提高了爆炸能量的利用率,有利于改善爆破效果,提高炮孔利用率和眉線完好率,防止爆破懸頂的產生,降低爆破礦石大塊的產出,大大降低二次爆破炸藥單耗;避免爆破中盲炮、埋孔、卡孔等現象的產生。

5)最大一段爆破藥量控制技術

由于礦山主副斜井均距礦體較近,同時礦山通風主風機位于試驗采場上部,為確保礦房大爆破中生產設施及采場的安全,對爆破地震效應、空氣沖擊波等進行計算,最終確定爆破最大一段單響藥量。

6)扇形中深孔孔口間隔裝藥爆破技術

試驗采場根據扇形炮孔落礦的炸藥分布不均、孔底炸藥量分布偏低、孔口炸藥量分布偏高、在分段高度較大時鄰近巷道部分炮孔密集度很大的特點,采取了減小下部孔口裝藥量的措施(見圖3),使每排炮孔上下部裝藥量及炸藥單耗基本平衡,從而達到降低大塊率、保護出礦眉線口的目的。現場實踐證明,采用孔口間隔裝藥,炮孔出礦眉線口在爆破后完好率均在75%以上,大塊率及炸藥一二次單耗均有大幅度下降。

圖3 中深孔孔口間隔裝藥示意圖

2.7 采場礦房大爆破

為使礦房爆破各區域邊界整齊對應,在各次爆破中不致相互影響,分區時盡可能使同分層截止排位平齊。

2.7.1 導爆管雷管段別確定及段位分配

礦房回采采用多進路多分層的爆破落礦方式,為了增加同一分層各爆破段位之間的間隔時間,確保同一分層內爆破順序準確無誤,同一分層跳段使用導爆管雷管段位,即同一分層使用1、3、5、7、9段或2、4、6、8、10段。為使礦房爆破相鄰分層之間的爆破具有整體性,同時確保每次總爆破時間最短,相鄰上下分層之間分別采用1、3、5、7、9段和2、4、6、8、10段。隨著毫秒導爆管雷管段別的增加,其秒量差增大。因此,一次爆破導爆管雷管段別選擇最大段別在15段以內,控制爆破時間在5 s以內,以提高井下中深孔大爆破的可靠性。

根據各次爆破范圍內各分層進路的總爆破排數,以各分層上下左右同段導爆管雷管起爆截止排位基本一致的原則,劃分同段導爆管雷管起爆區域,該區域數量即為同段導爆管雷管的段數。同一條進路同段導爆管雷管的起爆排數以2~4排為宜,可根據具體情況在1~4排內進行調整。不同段位導爆管雷管數量可由該區域炮孔數量確定。由于采用復式起爆網絡起爆,每個炮孔中安設2發雷管,導爆管雷管數量為炮孔數的2倍。

2.7.2 裝藥結構

采場落礦全部采用扇形中深孔裝藥落礦,起爆采用非電毫秒微差導爆管雷管孔底起爆,根據分層高度及炮孔深度,900、912 m分層的導爆管雷管腳線長度為15 m,926 m分層的為20 m。中深孔爆破采用散裝2#巖石銨梯炸藥,BQF-100型風動裝藥器裝藥,平均裝藥系數0.85,裝藥密度1.0 g/cm3,每米炮孔裝藥量2.83 kg。為了提高炸藥利用率,保護出礦眉線,900 m分層炮孔孔口交錯留1~3.5 m不裝藥,其他兩個分層扇形炮孔隔排孔口留1~1.5 m不裝藥。裝藥時要保證裝藥密度。

2.8 礦柱回采

試驗采場采用分段鑿巖階段空場法開采,礦柱礦量占礦塊總礦量的40%以上。因此,礦柱的有效回收對于提高礦山經濟效益、增加礦山服務年限意義重大,同時也是實現高效安全采礦的前提。

采場礦體回采時,相鄰礦塊先后投入回采,開采強度基本保持一致,礦柱回收方案為:礦房回采結束后,將間柱上部和頂柱一次性爆破回收,隨后出礦;出礦到一定程度后,在保證一定礦石覆蓋層厚度的情況下,對采空區進行處理;然后再回收間柱下部和底部結構,其目的是保持出礦始終在覆蓋層的保護下進行。

回收頂柱的爆破采用不同分區一次性完成,炮孔間采用毫秒微差孔底反向起爆技術,不同分區的支導爆索與通風行人天井內的主導爆索相連,形成復式網絡結構,匯集于通風行人天井底部。將頂柱與間柱兩個分層一次起爆,爆破后礦石落入間柱兩側的采空區,從礦房底部結構出礦。該方案的優點是:新增工程量少;采用復式爆破網絡結構、孔底反向起爆技術一次性爆破,安全高效;既能保證崩落頂柱和部分間柱在下部間柱上形成覆蓋層,又可節約形成補償空間的工程量,降低了成本、縮短了工期,同時還降低了貧損率,技術經濟指標良好。缺點是:一次起爆裝藥量大,作業面廣,勞動強度大;施工組織和爆破程序較為復雜,各工序的管理與協調難度較大。

2.9 成本分析

2.9.1 采礦成本

試驗采場采礦成本為45.04 元/t,各分項成本見表2。

表2 試驗采場采礦成本 單位:元/t

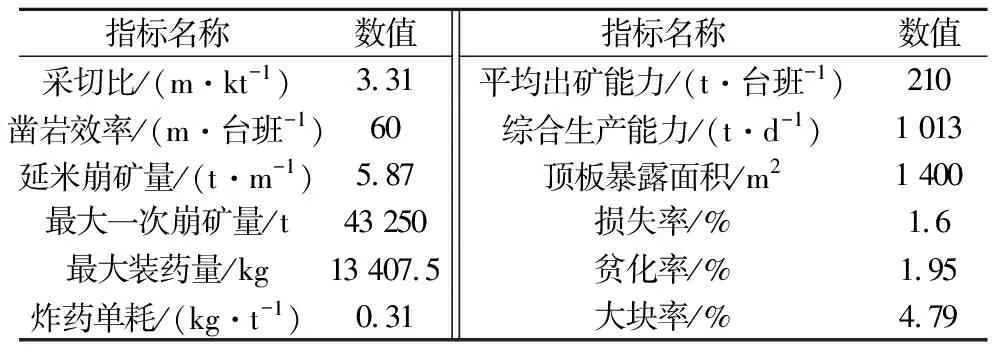

2.9.2 主要技術經濟指標

本次試驗采用了多項先進的高效采礦工藝技術,獲得了良好的技術經濟指標(見表3)。

表3 采礦試驗主要技術經濟指標

2.9.3 經濟效益

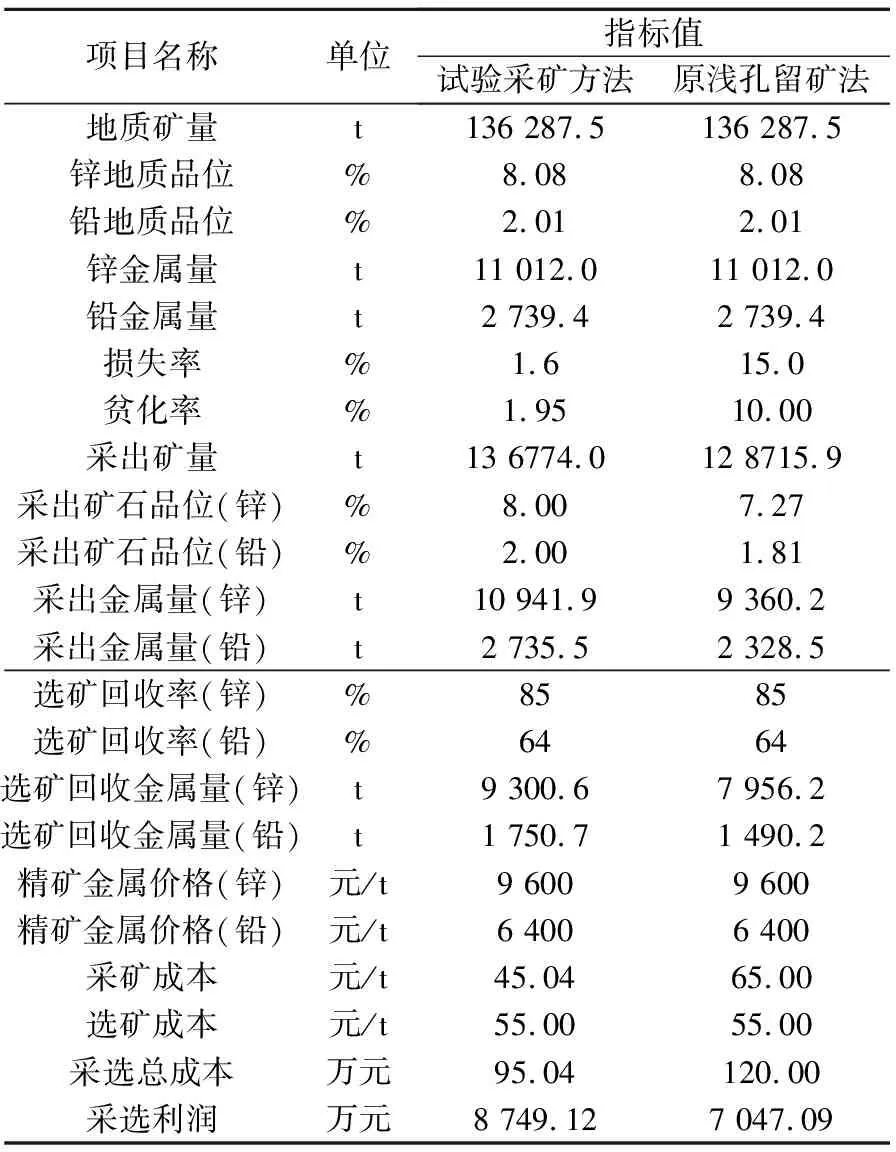

本次試驗采場的經濟效益指標見表4。

表4 試驗采場經濟效益指標

由表4可知,采選利潤增加了1 702.03萬元,經濟效益顯著。

3 結論

a.分段鑿巖階段空場法是一種適合東升廟礦的高效靈活的采礦方法,其具有采切比小、采準周期短、生產集中、生產能力大、地壓維護安全可靠、損貧率低等優點。

b.在東升廟礦首次試驗成功了中深孔全面落礦技術,改善了落礦效果,降低了工人勞動強度,提高了采礦的安全性。

c.試驗研究獲得了良好的技術經濟指標:采切比3.31 m/kt、礦石損失率1.60%、貧化率1.95%。

d.分段鑿巖階段空場法較淺孔留礦法可為采場多創造1 702.03萬元的經濟效益。