某礦崩落法采場首采分段探疏水方案設計及應用*

譚寶會,張剛剛,李明潤,鐘立鵬,任 陽

(1.西南科技大學 環境與資源學院,四川 綿陽 621010;2.金川集團有限公司 龍首礦,甘肅 金昌 737100;3.金昌市應急管理局 應急綜合事務中心,甘肅 金昌 737100)

0 引言

某礦礦體賦存標高為1 058~1 671 m,走向NS27°,傾向南西,傾角70°~80°,厚度28~200 m,沿走向全長463 m,礦體及圍巖均較破碎。盡管該礦金屬品位較低,屬貧礦資源,但由于礦石價值較高,為降低開采過程中的礦石損失貧化,礦山采用了下向水平分層進路式膠結充填法進行采礦,同時為提升產量設置1 430 m和1 554 m兩個中段同時回采。但近年來全球礦業經濟不景氣[1],礦產品價格持續走低,利用高成本的膠結充填法回采低品位礦石使得礦山企業瀕臨虧損。為了突破生產困境,礦山決定采用生產成本低、采礦效率高的無底柱分段崩落法(簡稱“崩落法”)替代現行的下向分層膠結充填法[2],并率先在上部中段進行工業試驗。

崩落法試驗采場首采分段布置于1 595 m水平,回采范圍為9行勘探線以東,回采范圍內設計18條回采進路,進路間距為15 m,在這些回采進路中利用上向扇形中深孔崩落1 600~1 613 m高度范圍內的礦體。在崩落法采場1 595 m水平首采分段回采進路掘進過程中發現部分進路中頂板滲水、底板積水情況嚴重,急需制訂合理有效的探疏水方案。

1 采場滲水對崩落法采礦的不利影響

礦山崩落法采場首采分段進路中發生的頂板滲水、底板積水情況(見圖1)不僅嚴重影響中深孔鑿巖施工作業,更重要的是由于該礦的礦石較軟,崩落后產生大量粉礦,粉礦遇水發生黏結(見圖2),導致礦石流動性大幅降低,這將嚴重影響崩落法放礦橢球體的發育,使崩落的礦石無法順利放出,從而影響放礦效率[3-5]。為摸清粉礦遇水易發生黏結的根本原因,在井下對進路掘進爆破產生的粉礦進行采樣,采用X射線衍射技術對礦石樣品進行成分檢測,結果表明,粉礦遇水易黏結的原因是礦石中含有3%~7%的綠泥石,綠泥石遇水膨脹、黏化,在礦石顆粒間產生了黏結性[6]。此外,遇水黏結的礦石倒入溜井后還會頻繁引發溜井堵塞,影響礦山的正常生產。因此,需要在崩落法采場正式回采之前探清滲水來源,并采取相關的疏排水措施,盡可能減少采場滲水對崩落法首采分段工業試驗的不利影響。

(a)2#進路底板積水情況

圖2 粉礦遇水易黏結

2 首采分段滲水來源分析

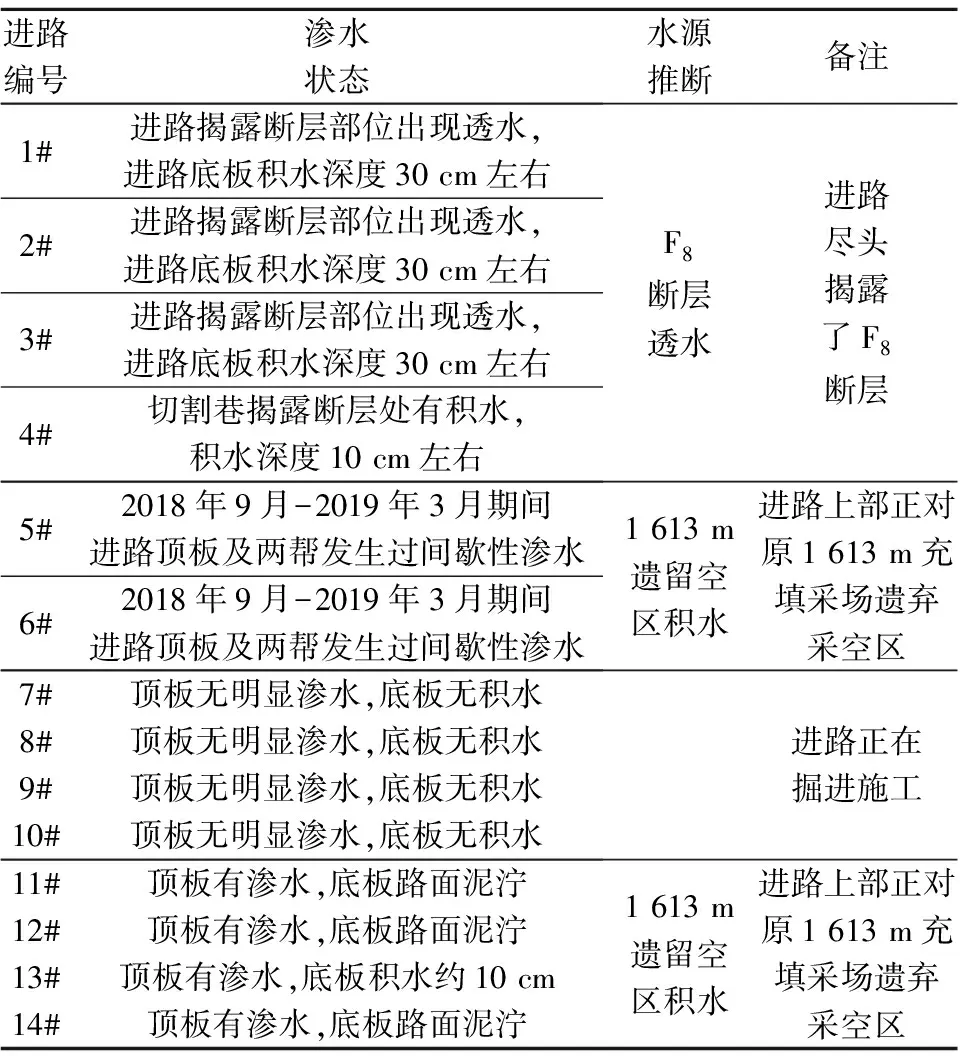

為摸清首采分段回采進路中的滲水來源,在2018年5月-2019年3月對首采分段已完成施工或正在施工的1#-14#進路(15#-18#進路尚未施工)的滲水情況進行了跟蹤調查,結果見表1。

表1 首采分段各進路滲水及積水情況

根據各進路所處位置以及進路滲水部位的不同,初步推斷1 595 m水平崩落法采場的滲水來源主要有2個:一是F8斷層透水,主要發生在1#-4#進路末端揭露斷層處;二是崩落法采場上部原1 613 m水平充填采場遺留采空區中的積水下滲,主要體現在5#、6#、11#-14#進路頂板出現滲水,這些進路大多處于1 613 m充填采場遺留采空區的正下方,其上部的充填采場在2016年3月停止開采時,采場中存在部分未充填的巷道,經過2年的匯集,這些遺留空區中可能存在較多的積水,積水通過礦體裂隙下滲后導致下方崩落法采場回采進路頂板滲水。

3 疏水方案設計及應用

3.1 鉆孔疏排水方案

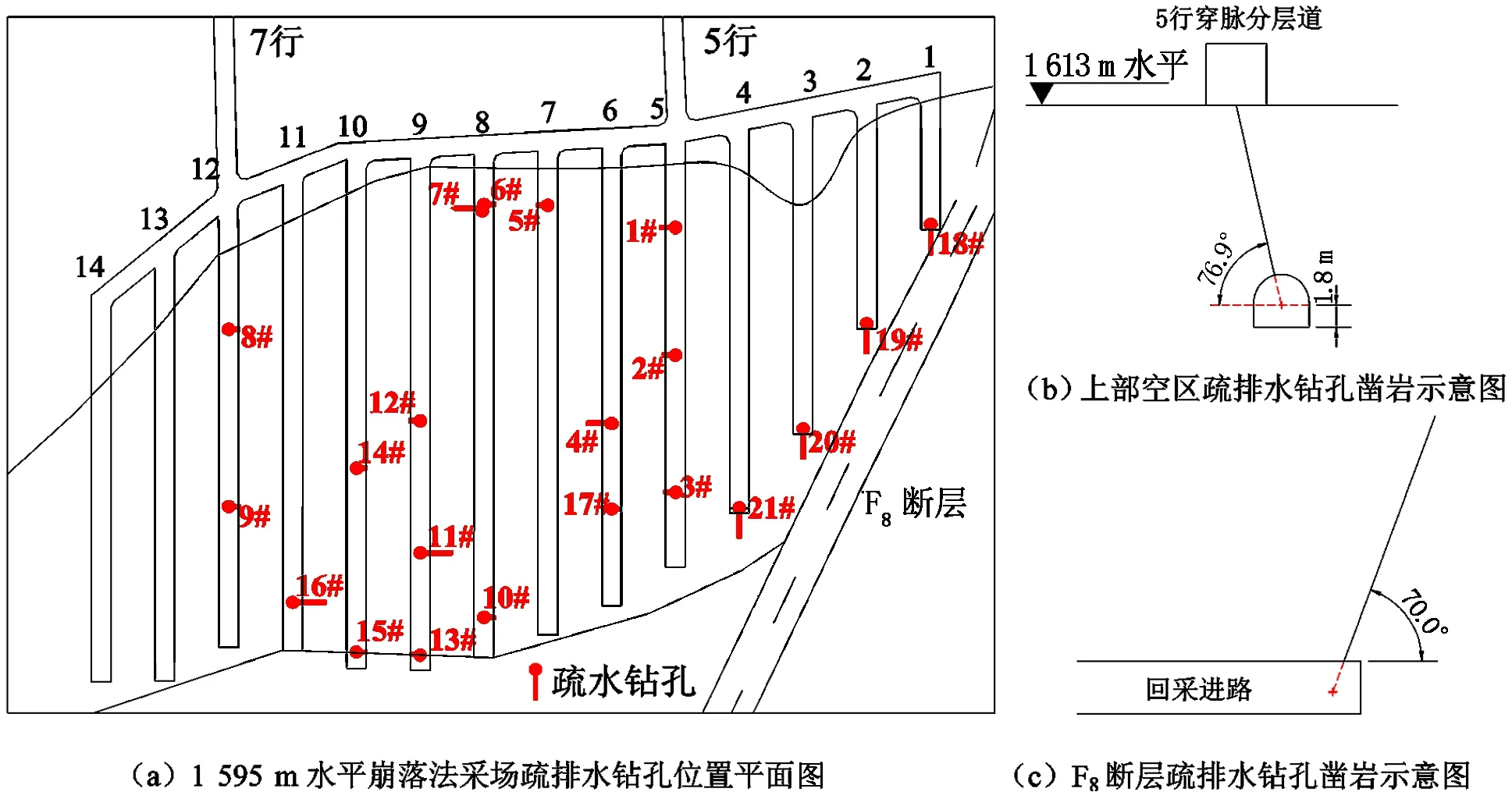

在探明采場滲水來源的基礎上,制訂合理的疏水方案。考慮到地下工程的特殊性,本次采用鉆孔疏水,具體而言是利用鑿巖機向水源方向打鉆,通過鉆孔將采場周邊的水源釋放,鉆孔直徑80 mm。根據水源的不同,可將本次疏水工作分為兩項內容,一項是對崩落法采場上部原1 613 m充填采場遺留采空區中的積水進行疏排,另一項是對斷層附近的地下水進行提前疏排,以確保后期崩落的礦石是在相對干燥狀態下放出的,而且整個探疏水工作必須遵循“有空(空區)必探,有水必疏,疏水務盡”的基本原則。基于這一原則制訂了具體的1 595 m水平崩落法采場疏排水方案,共需鉆鑿21個中深孔[見圖3(a)]。其中有17個鉆孔分別位于5#-12#進路中,設計孔深15 m左右,通過在1 595 m水平回采進路中向上部采空區方位打鉆孔[見圖3(b)],使鉆孔與上部空區底板貫通,從而對可能積蓄在空區中的水進行疏排,而且這些疏排水鉆孔在后期對其進行孔底堵塞后,還可作為正排扇形中深孔的一部分進行裝藥爆破,從而將鑿巖工程充分利用。此外,在靠近F8斷層的1#-4#進路盡頭各打1個朝向斷層方向的深孔進行斷層排疏水,設計孔深20 m,仰角70°[見圖3(c)]。需要注意的是,如若在探疏水過程中發現泄水量較大時,可根據實際情況增補泄水孔,以盡快完成泄水工作。圖4為1 595 m首采分段探疏水鉆孔現場施工情況。

圖3 1 595 m水平崩落法采場鉆孔疏排水方案示意圖

(a)在5#進路對上方充填采場采空區進行探疏水

探疏水鉆孔泄下的水將匯集在1 595 m水平,為了防止泄水積聚在采場影響后期采礦,需要將泄水排出采場,因此需要在各進路及下盤聯巷中修筑坡度為0.3%~0.5%的排水溝,同時為確保鉆孔所泄水流能夠匯至進路排水溝,在泄水孔孔口處懸掛蓄水容器[見圖5(a)],再通過導流管將容器中的積水導流至進路排水溝,各進路中的泄水通過進路排水溝匯至下盤聯巷排水溝,再通過下盤聯巷排水溝匯流至新建的1 595 m水平積水倉[見圖5(b)],最終通過水泵將積水倉中的積水統一排出采場。

(a)泄水孔導流裝置

3.2 應用效果

礦山在完成采場疏排水工作后便進行了崩落法采場的正式回采,初始回采工作面選擇在4#-6#進路,回采過程中對這3條進路同時進行拉槽并保持均勻退采。圖6為現場拍攝的正排炮孔爆破后的爆堆情況。由圖6可見,爆堆上礦石塊度均勻、干燥,并未受到水害影響,這為無底柱分段崩落法在該礦山的成功應用奠定了基礎。

(a)4#進路爆堆效果

4 結論

a.某礦山礦石破碎,崩落后成粉狀,加之礦石中含有綠泥石等黏土礦物成分,崩落的粉礦遇水易黏結,導致礦石流動性變差,不利于無底柱分段崩落法出礦,因而提前探明采場滲水來源并采取相應的疏排水措施是確保無底柱分段崩落法成功應用的關鍵。

b.井下實地勘察結果表明,1 595 m水平首采分段回采進路中的滲水來源主要有兩部分:一是F8斷層被揭露破壞后發生透水,二是崩落法采場上部原1 613 m水平充填采場遺留采空區中積水發生下滲。

c.現場實踐證明,在首采分段利用中深孔對斷層附近水源及采場上部采空區積水進行提前疏排,排水效果較好,爆堆處于干燥狀態,從而保證礦石具有較好的流動性,為首采分段的礦石回收創造了良好條件。