公路路面超薄抗滑層施工技術應用

金理平

(甘肅萬泰建設工程有限公司,甘肅蘭州730000)

0 引言

公路路面的抗滑性能是瀝青路面使用性能的評價指標之一,抗滑性能主要受環境因素、車輛行駛速度以及公路路面結構的影響[1]。超薄抗滑層一般被應用于舊路面的預防性養護以及新建公路路面的抗滑層施工方面[2]。超薄抗滑層瀝青材料一般選用改性瀝青作為膠結料,乳化瀝青作為黏結料,礦料級配選用間斷性級配。進行超薄抗滑層施工時,使用施工機械將改性瀝青膠結料與間斷級配的集料進行拌和,乳化瀝青作為黏結層。施工時,超薄抗滑層與黏結層同時進行,提高施工效率的同時,也增加了抗滑層與公路路面面層之間的連接性,延長了路面的使用壽命[3]。

超薄抗滑層類型眾多,根據材料設計的差異,可以分為SMA-10 超薄抗滑層、NovaChip 超薄抗滑層以及GT-8 高韌超薄抗滑層三種類型[4]。SMA-10 超薄抗滑層由普通SMA 混合料發展而來,采用間斷級配,減少細集料與填料的摻量,是典型的間斷級配骨架密實結構。NovaChip 超薄抗滑層采用NovaBinder 專用瀝青膠結料及NovaBond 乳化瀝青材料,其結構為間斷級配骨架空隙結構。GT-8 高韌超薄抗滑層,結構類型為連續級配骨架密實結構[5]。本文從超薄抗滑層材料的組成及級配設計出發,以甘肅省某公路段為例,研究超薄抗滑層在公路路面施工技術中的應用。

1 超薄抗滑層技術要求

1.1 瀝青材料

公路路面超薄抗滑層強度依靠瀝青自身的黏結力以及骨料之間的摩擦力,通常選用兩種類型的瀝青材料,一種為改性瀝青,另一種為乳化瀝青。兩種瀝青材料具有不同的功能,改性瀝青作為超薄抗滑層瀝青混合料的膠結料,乳化瀝青作為超薄磨耗層與公路面層之間的黏結層。

1.1.1 改性瀝青

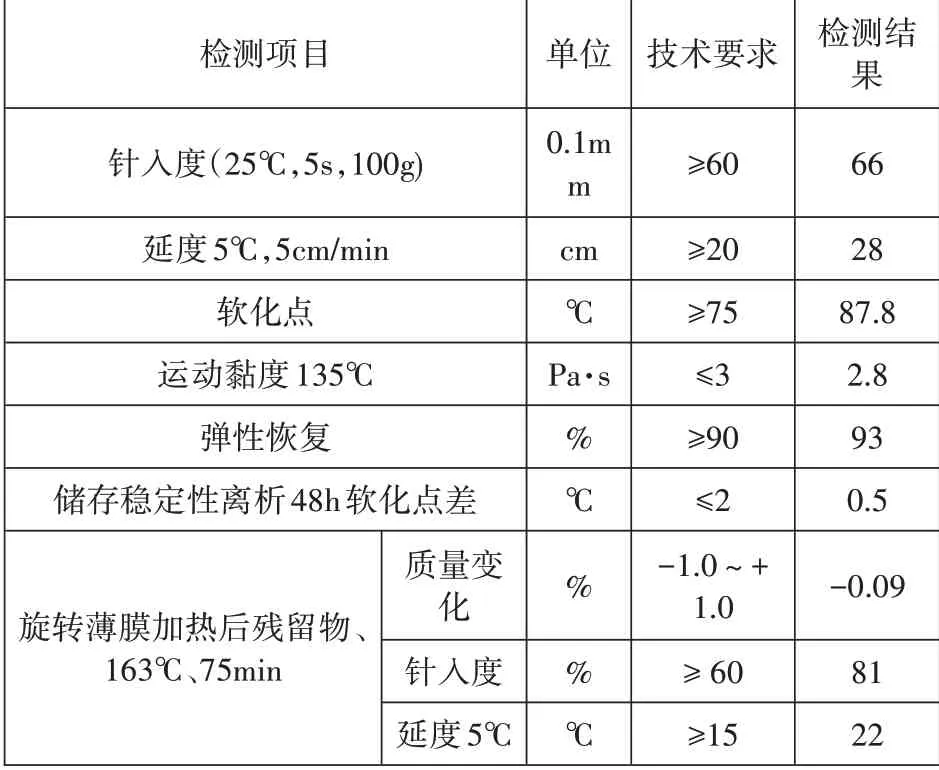

超薄抗滑層位于公路路面面層之上,直接受到車輛荷載與環境因素的共同作用,因而必須具有一定的結構強度以及耐久性。超薄抗滑層材料,選用間斷級配骨架空隙結構瀝青混合料,結構強度主要依靠改性瀝青與集料之間的黏結力以及瀝青自身的黏性。所以,為了減小抗滑層的厚度,改性瀝青膠結料必須具有高彈性、高韌性以及溫度穩定性,才能夠保證與集料進行黏結,因此選取超黏改性瀝青為膠結料,其技術指標如表1所示。

表1 改性瀝青膠結料的技術要求

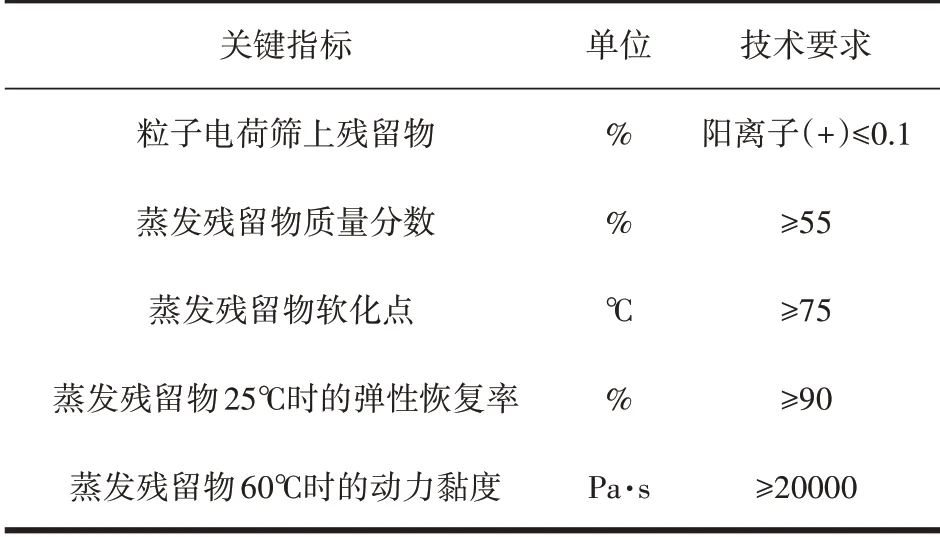

1.1.2 乳化瀝青

乳化瀝青在超薄抗滑層中主要作為黏結層,其作用是連接公路路面上面層與超薄抗滑層,黏結層的設置能夠增加面層的整體性,減少反射裂縫的產生,黏結層的黏結料采用乳化瀝青材料,乳化瀝青具有一定的黏性且施工溫度低,能夠避免高溫降低面層的高溫穩定性[6],其技術指標如表2所示。

表2 乳化瀝青的技術要求

1.2 集料與填料

公路路面超薄抗滑層厚度較小,依據規范要求,超薄抗滑層厚度通常在10~25mm 之間。確定層厚范圍后,根據粗集料的技術規范要求,粗集料最大粒徑應小于等于10mm。公路路面超薄抗滑層結構組成為間斷級配骨架空隙結構,骨架結構由粗集料構成,主要依靠粗集料之間的內摩擦力。細集料用量較少,通常用來填充粗集料之間的空隙,其材料的空隙率較大,通常大于12%。為了保證超薄抗滑層的強度,粗集料應選用表面粗糙、棱角分明且壓碎值符合要求的堿性集料,切勿選擇酸性集料,否則會影響瀝青與集料之間的吸附性。按照超薄抗滑層技術要求,細集料可選擇壓碎值與含泥量滿足規范要求的機制砂。礦粉作為瀝青混合料的填料,在堿性條件下,集料與瀝青膠漿之間產生化學吸附,從而提高材料強度,礦粉填料用量通常在5%左右。

1.3 級配設計

超薄抗滑層混合料級配設計影響了抗滑層的力學強度及路用性能,超薄抗滑層采用間斷級配骨架空隙結構,其抗滑層類型為NovaChip 超薄抗滑層。級配設計包括礦料級配設計及超黏瀝青最佳使用量的確定,通常采用圖解法完成間斷級配礦料的設計,通過馬歇爾試驗確定超黏瀝青的最佳使用量。

為了減小超薄抗滑層的結構厚度,提高抗滑性能,混合料空隙率通常較大,采用目標空隙率設計方法,將超薄抗滑層目標空隙率確定為15%左右,目標粉膠比范圍在1.2~1.4 之間,目標瀝青膜有效厚度為9~12μm 之間。超薄抗滑層級配設計推薦三種類型級配,TypeA、TypeB、TypeC 級配的設計區別在于4.75mm 以上粒徑粗集料含量的差異,這是因為超薄抗滑層厚度在20mm 左右,為了控制超薄抗滑層厚度,推薦了厚度分別為15mm、20mm、25mm 的三種類型級配設計結果[7]。

2 超薄抗滑層施工技術應用

超薄抗滑層是舊路面預防性養護及新建公路抗滑層施工的重要技術,以甘肅省某公路段為例,從超薄抗滑層技術在施工準備、混合料拌和運輸、撒布攤鋪、碾壓等方面進行研究,得到超薄抗滑層技術在公路路面施工過程中的應用。

2.1 工程概況

該公路養護工程位于甘肅省,公路路面面層類型為瀝青路面,公路面層由三層組成。公路路面結構上面層選用4cm 的改性瀝青混凝土面層,中面層選用6cm 的改性瀝青混凝土,下面層選用8cm 的瀝青混凝土。在該公路段運營過程中,某區域出現了深度為1.5~2.0cm 的車轍,經過檢測發現,車轍病害只存在于路面結構上面層,未影響中、下面層。為了保證該公路段的服務質量,采用在公路路面上面層加鋪超薄抗滑層的方法,提高公路路面的抗滑性能與平整度。

2.2 施工準備

甘肅省某公路段進行超薄抗滑層加鋪之前,首先進行了施工準備工作。該公路超薄抗滑層加鋪施工準備分為三步進行。第一步,對原公路路面進行全方位的病害處理,根據對路面病害的調查,結果如表3所示。該公路段存在的病害主要為裂縫病害,對裂縫病害采用灌縫處治法,將冷補料灌入裂縫內進行裂縫處理。第二步,對處治后的路面進行平整度及壓實度檢測,檢測結果滿足要求后,對路面進行清掃。第三步,對處治后的路面進行放樣測量,由于路面病害處治后會造成結構偏差,所以要進行重新放樣,確定超薄抗滑層的鋪設位置,鋪設位置確定后可進入下一階段。

表3 甘肅省某公路路面病害調查結果

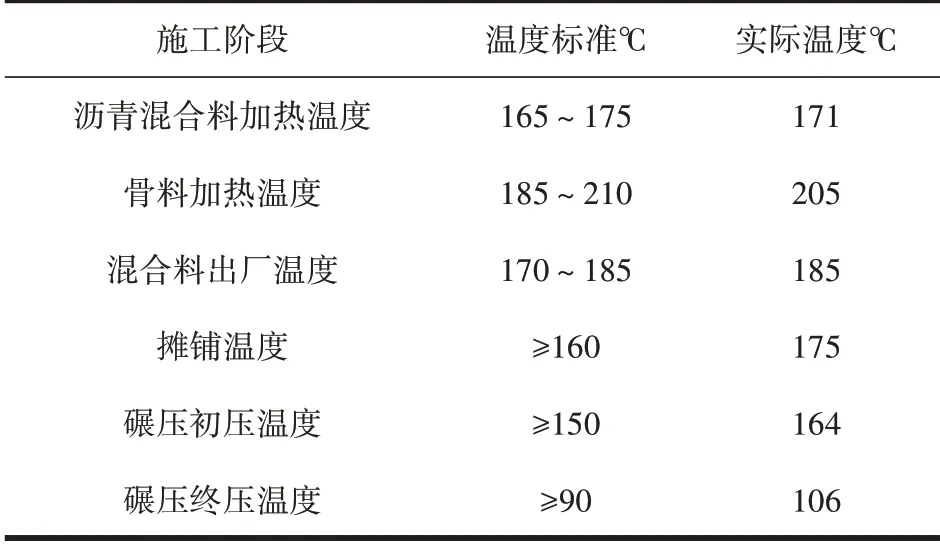

2.3 混合料的拌和、運輸

完成超薄抗滑層施工準備后,進入混合料拌和運輸階段。超薄抗滑層作為路面罩面,減小層厚的同時,還要保證路面的結構強度。所以,要求超薄抗滑層混合料的瀝青選用超黏瀝青。瀝青材料對溫度的變化具有一定的敏感性,在進行混合料拌和時,必須保證改性瀝青在穩定期內。而且由于改性瀝青具有一定的溫度敏感性,拌和溫度超過180oC 時,會造成瀝青老化,降低瀝青與集料之間的黏結力,降低路面結構強度。甘肅省某公路段超薄抗滑層施工過程中,嚴格控制拌和及運輸溫度,超薄抗滑層施工時,各階段溫度控制如表4所示。

表4 超薄抗滑層施工溫度控制表

由表4 可得,施工溫度全部符合溫度控制標準,但超薄抗滑層混合料的出廠溫度為185oC,達到溫度臨界值。為了保證混合料可用,對拌和完成的混合料進行了二次拌和檢測,得到的二次拌和檢測結果符合標準。在出站前,對混合料的空隙率及礦料間隙率進行抽檢,抽檢結果合格,可立即對拌和后的超薄抗滑層混合料進行運輸。

2.4 撒布攤鋪

混合料運輸至施工現場后,該公路段為了控制攤鋪溫度,在攤鋪前對熨平板進行預熱,預熱至100oC 時進行超薄抗滑層攤鋪。該公路段超薄抗滑層材料為NovaChip 混合料,撒布攤鋪時使用專用的加鋪機械,采用雙層攤鋪法,黏結層與超薄抗滑層同時鋪設。在攤鋪時,要控制混合料的密實度及攤鋪機的運行速度,避免出現混合料離析現象。先向上面層噴灑乳化瀝青,形成黏結層以增加路面結構的整體性,同時將拌和后的混合料進行攤鋪,完成黏結層與超薄抗滑層。

2.5 碾壓

混合料撒布、攤鋪完成后,進行碾壓施工。該公路段超薄抗滑層施工選用初壓、復壓以及終壓三段壓實,壓實方法采用振動壓實方式。在初壓階段,振動壓路機按照設計碾壓溫度以振動碾壓的方式對超薄抗滑層進行碾壓。為了保證超薄抗滑層壓實度滿足要求,壓路機的碾壓速度控制在4~5km/h,碾壓路線應選擇由超薄抗滑層的內側向外側均勻碾壓,不少于4 遍。在碾壓過程中,要注意避免裂縫及推移的產生,在碾壓時進行輪痕重復碾壓。初壓完成后,進行復壓施工,應注意復壓施工與初壓施工之間不能存在時間差。復壓施工時,壓路機的碾壓速度應與初壓速度相同或略微加速,復壓速度不宜過快,應在5~6km/h內,同樣進行4 遍碾壓。復壓施工完畢后,繼續進行終壓施工。終壓施工與前兩階段碾壓不同,不需要采取振動碾壓的方式,對復壓路面進行靜壓施工即可,靜壓次數在3 次左右。終壓施工能夠提高超薄抗滑層的平整度與壓實度,增加路面的結構強度。終壓完成后,對超薄抗滑層的平整度進行檢測,根據檢測結構計算行駛質量指數,行駛質量指數符合要求后停止碾壓,完成超薄抗滑層的碾壓施工。

2.6 接縫處理

超薄抗滑層的攤鋪工作和碾壓工作全部完成后,對攤鋪時留下的施工接縫進行處理。該公路段的施工接縫選用灌縫的處理方法,對于瀝青路面上面層,選用改性瀝青聚合物在接縫處進行噴涂,在噴涂前需要對接縫進行處理,保證縫內清潔,無雜物。灌縫料噴涂的厚度在3~6mm 之間,保證灌縫料全部灌至接縫處,在施工過程中,要注意避免使接縫處進水。灌縫料的用量需要嚴格控制,根據規范要求,灌縫料用量應保持在0.3~0.6kg/m 之間。對接縫進行處理后,路面溫度降至50oC 以下,可開放交通。超薄抗滑層的施工順序復雜,需要對每一個施工過程進行控制。在該項目中,超薄抗滑層技術有效提高了瀝青路面的平整度和抗滑性能,并且能夠防治路面病害的發生。

3 結語

綜上所述,公路路面的抗滑性能影響了瀝青路面的使用性能,采用在公路面層加鋪超薄抗滑層的方法,能夠提高路面的平整度及抗滑性能。通過對超薄抗滑層的瀝青材料、集料與填料,以及級配設計進行研究,得到超薄抗滑層的技術指標。通過工程案例,對該公路段加鋪超薄抗滑層施工過程進行了研究,掌握了公路路面超薄抗滑層施工技術的要點。