數碼印花疵點預控

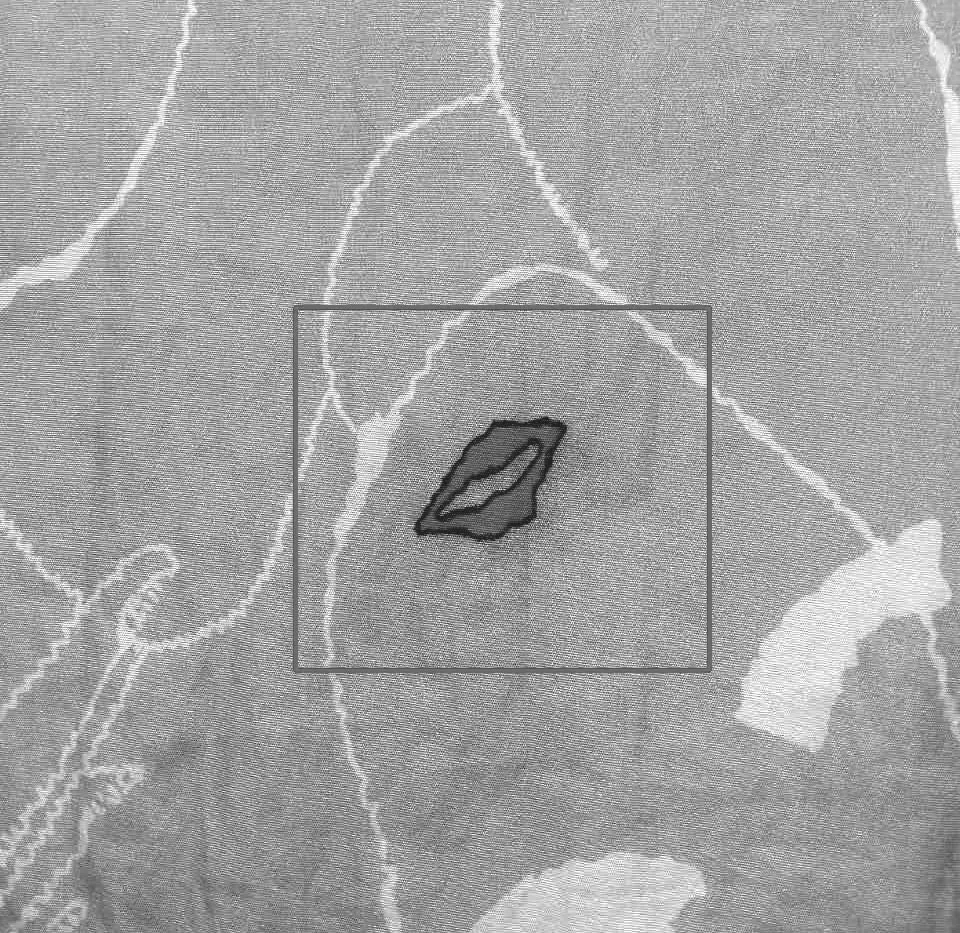

沾色沾污

產生原因

1.噴印時導帶不干凈或操作不當導致沾色沾污;2.烘房內衛生未做好清潔,導致烘房內有料點、臟污;3.蒸化時環長過長,成環風量過大,濕度過大,布面相互蹭撞時極易沾色;4.后整拉幅時機臺衛生不達標,或鏈條、烘房有油污;5.來布含柔軟劑,經過水洗工序時極易染色。

解決措施

1.嚴格控制操作規范,操作員注意檢查打印導帶和水洗槽的清潔效果,注意保持好個人手部清潔;2.定期進行烘房清潔衛生工作;3.調節蒸化機參數,控制環長和風量及濕度;4.生產前做好拉幅機機臺衛生,檢查好機臺各部位是否有漏油現象,若有及時修理和清潔;5.印花上漿前注意檢查來布是否含有柔軟劑,若含有建議先進行一遍水洗工藝,并檢查合格后再進行上漿生產,若不能完全洗凈柔軟劑,建議更換用布。

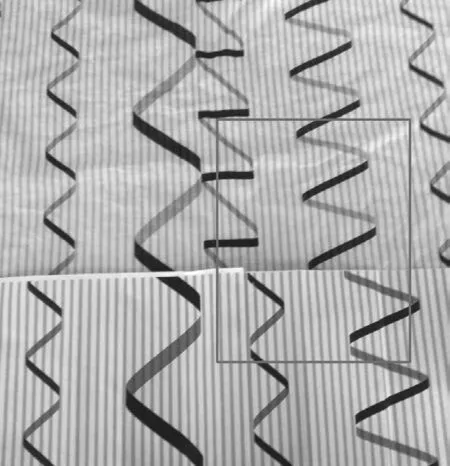

滲化

產生原因

1.漿料粘度不夠,導致漿料鎖水力度不夠,使打印后花型邊緣散開;2.烘干不及時,導致布面過度吸濕,使花型滲化;3.墨水量過大,漿料無法全部鎖住吸收;4.蒸化濕度過大。

解決措施

1.增加漿料粘度,保證花型的清晰度和顏色滲透性;2.打印后及時平整烘干,防止布面吸潮;3.通過調整打印機參數或曲線參數降低墨水用量;4.在保證蒸化效果的前提下降低蒸化濕度。

沾色沾污

滲化

手感過硬或泛黃

產生原因

1.烘干溫度過高或者時間過長,導致布面泛黃;2.上柔工藝不合適,導致手感過硬;3.來布含其它化學物質,導致柔軟劑不起作用,手感過硬;或起反應導致布面烘干后泛黃。

解決措施

1.按照工藝要求進行操作;2.調整上柔工藝處方,增加柔軟劑用量;3.打樣時若發現有此現象,在生產大貨前需水洗進行物質的中和消除。

布面擦傷

產生原因

1.水洗、拉幅等機臺導布輥有異物,導致布面擦傷或破洞;2.張力過大,門幅設定過寬,導致拉幅定型時布面擦傷、破洞或抽絲。

預防措施

1.定時清潔機臺導布輥等各處衛生,保證布面接觸處無異物;2.根據織物規格特性,適當的調整進布張力和門幅。

牢度差

產生原因

1.水洗溫度、時間不足,浮色未完全洗凈;2.蒸化效果不好,大量墨水未完全反應固化;3.底布成分影響,導致墨水無法很好的固著。

解決措施

1.根據布種,按照工藝要求進行操作,若牢度仍不好,可在拉幅上柔前適當調整工藝,進行二次水洗;2.根據布種,按照工藝執行,嚴格控制蒸化時間、溫度和濕度,保證墨水進行完全固著;3.后整時添加固色劑,增加牢度。

露白

1.打印前布面有花毛,經過后整水洗后花毛被洗掉,漏出白點;2.打印進布時有褶皺,經過后整拉幅后布面被拉開,露出未打印到的空白。

預防措施

1.來布后檢測布面燒毛等級,以4級以上為宜;上預處理漿料時清潔機臺,杜絕有花毛累計滑落到布面的現象;2.打印時調整進布張力,注意隨時觀察進布效果,保證進布平整,看到有褶皺出現時及時撫平再進行打印。

色差

產生原因

1.來布前處理毛效不好,頭尾或邊中毛效不一致,布面吸料不均勻,導致色差;2.預處理漿料左右上料不勻,導致邊中差;3.預處理漿料頭尾上料帶液率差別較大,導致頭尾差;4.蒸化時,蒸化機內部前后濕度差別大,導致頭尾差;左右噴嘴若有堵塞,導致左右濕度不一致,產生邊中差。

手感過硬或泛黃

露白

色差

預防措施

1.來布后及時檢測毛效指標,確保各批次和邊中毛效一致;2.定期檢測軋車軋輥左中右帶液率,左右帶液率不一致,及時調整軋車左右壓力,使其達到一致;3.控制漿料槽液面水平穩定一致,及時補料,并保證上料時軋車壓力不變;4.蒸化時,時刻檢查核對落布邊中差和頭尾差,若發現邊中差,及時檢修噴嘴噴濕情況;若出現頭尾差,適當加大噴濕力度或在進布前進行額外加濕,以彌補蒸化機的濕度不足。

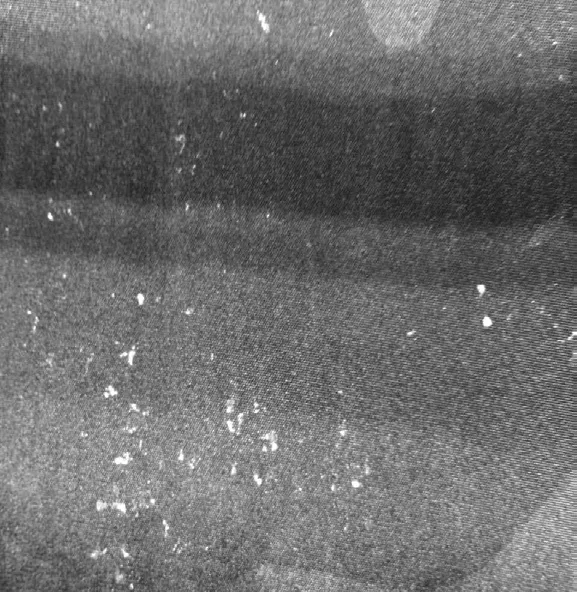

水點

產生原因

李太嶂不發一言,左手一揮。遠字營隊伍中奔出十余兵士,前來捉人。秦鐵崖正要讓喬十二郎避讓,卻見他左手在前,右手在后,端著個粗大紙筒,右手還拿著個冒煙的玩意,依稀是暖手的小手爐。

1.蒸化前,織物保存不當,有水點撒到布面上;2.蒸化時,蒸化機內濕度過大,蒸化機頂部或掛布桿上有水珠凝成,規律性的滴落到布面上。

預防措施

1.織物落布車內做好清潔,防止有水沾到布上,烘干后及時進行包裹覆蓋;2.蒸化時注意觀察落布情況,發現規律性水珠,及時處理,并適當降低濕度。

緯斜緯弧

產生原因

1.上漿時打卷前張力調節不當,導致上漿時已發生緯斜緯弧;2.打印時進布前張力調節不當,導致打印時已發生緯斜緯弧;3.拉幅機無整緯器,織物經過多個導布輥后張力過大,容易產生緯弧緯斜。

預防措施

1.上漿落布時及時撕布頭,檢查是否有緯弧緯斜,若有及時調節導布輥張力;2.打印進布時一定要進正,左右張力調節適當,保證打印平穩持續進行;3.拉幅機安裝整緯器,拉幅定型時及時觀察落布情況,適當調整。

縮率

產生原因

1.半漂布縮率指標不合格,最終導致成品布無法滿足縮率要求;2.拉幅定型時經向張力過大,門幅設定過寬。

預防措施

1.半漂布來布后及時檢測縮率指標,根據成品指標要求判斷來布是否可用;2.拉幅定型時按布種特性調節機臺導布輥張力,按成品要求合理設定門幅寬度。

pH不合格

產生原因

1.坯布前處理絲光水洗不凈,導致布面含堿量大,pH過高;2.后整理液未調節pH值,導致后整后pH不合格。

預防措施

1.及時檢測半漂布pH值,若出現不合格情況,及時對布進行水洗反修,或在后續生產中調整工藝,中和pH值;2.后整理液上料前檢測pH值,以保證pH為5~6為宜,若布面pH值過高,可添加檸檬酸進行中和。

水點

緯斜緯弧