基于熱障涂層的柴油機活塞熱分析研究

劉 陽,雷基林,鄧晰文,牛小強,文 均,溫志高

(1.昆明理工大學 云南省內燃機重點實驗室,昆明 650500;2. 成都銀河動力有限公司,成都 610505)

0 概述

柴油機不斷向高強化、輕量化、緊湊化、低排放等方向發展,單位時間內放熱量大幅度增加,缸內溫度和壓力急劇升高,缸內環境逐漸惡化[1-4]。活塞作為柴油機缸內的核心零部件,所承受的熱沖擊越來越高,嚴重影響柴油機活塞工作的可靠性與耐久性。將熱障涂層(thermal barrier coatings, TBC)應用到柴油機活塞上,已成為解決柴油機活塞熱負荷較高問題的一種途徑。因此開展基于熱障涂層的柴油機活塞熱分析研究,對降低活塞熱負荷,延長活塞疲勞壽命及優化活塞運動學、動力學性能具有重要意義。

國內外學者針對TBC活塞開展了眾多研究。文獻[5]中采用等離子噴涂法在鋁活塞頂面噴涂0.33 mm厚度的氧化鋯陶瓷層,研究發現活塞第一環槽處平均溫度下降12 ℃。文獻[6]中研究表明噴涂熱障陶瓷的鋁合金活塞和鋼制活塞的頭部溫度分別下降48%和35%。文獻[7]中通過道路試驗研究裝有 TBC活塞的發動機性能,表明發動機性能得到了提升。文獻[8]中通過單缸汽油機試驗研究發現,TBC活塞最多能減少汽油機冷起動43.2%的HC排放。文獻[9]中通過試驗研究表明,陶瓷涂層能夠抑制NOx的形成,減少有害氣體的排放。綜上,TBC活塞的研究主要集中在熱障涂層對活塞基體溫度場、發動機熱效率、燃油經濟性及排放性能的影響等方面,但對TBC活塞系統的熱負荷和熱變形研究較少。

為此,本文中以某非道路高壓共軌柴油機鋁合金活塞作為研究對象,基于臺架活塞溫度場測試結果建立TBC活塞有限元仿真分析模型,研究熱障涂層對活塞基體溫度場、熱負荷及熱變形的分布特點和變化規律,為提升活塞性能指標提供了參考依據。

1 活塞溫度場測試

1.1 試驗機型

研究對象為一臺某非道路高壓共軌柴油機,其中鋁合金活塞的冷卻方式為內冷油腔振蕩,燃燒室形狀為縮口ω形。研究機型的主要性能參數見表1。

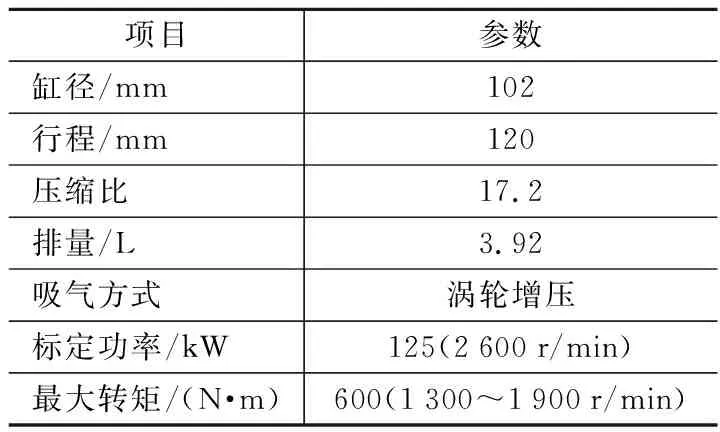

表1 發動機主要參數

1.2 試驗方案

試驗選取TT-K-30熱電偶作為試驗熱電偶和引線式傳輸系統對標定功率工況下柴油機活塞的溫度場進行測試。該型號熱電偶可測量的溫度范圍為 0 ℃~1 250 ℃,熱電偶容差為0.4%。在活塞溫度場試驗之前,預先對所使用的熱電偶傳感器進行0 ℃~400 ℃ 的標定。考慮試驗測試過程較短,引線過程中并未引入輔助機構,導線經油底殼和油尺孔導出到發動機外部HIOKI公司的LR8401-21溫度數據記錄儀。每支活塞布置4個測點,如圖1所示,分別位于活塞頂面(測點a、d)、燃燒室中心(測點b)和燃燒室底部(測點c),測點均位于距離活塞頂面2 mm位置。

圖1 活塞溫度測點分布示意圖

試驗過程中,將鋁合金活塞安裝在第1缸,采用等離子噴涂技術在其頂面制成0.15 mm金屬黏結層(NiCrAl)+0.35 mm陶瓷層(MgZrO3)的TBC活塞安裝在第3缸,進行標定功率工況下的溫度場測試。

2 建立活塞有限元仿真模型

2.1 活塞有限元模型的建立

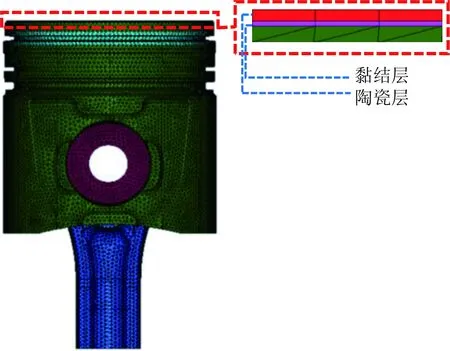

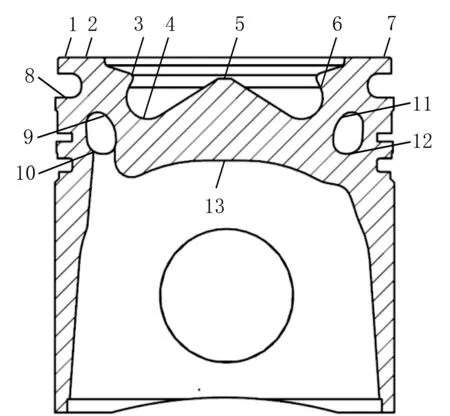

利用HYPERMESH軟件對模型進行有限元網格劃分,采用ABAQUS軟件搭建活塞有限元仿真模型,模型包括活塞、鑲圈、活塞銷、半連桿、黏結層、陶瓷層,如圖2所示。金屬黏結層作為活塞基體和陶瓷層之間的過渡層,提高陶瓷層與活塞基體之間的結合強度并緩解兩者之間由于熱膨脹不匹配而產生的應力集中,陶瓷層起到隔熱降低活塞基體溫度的作用[10-13]。

圖2 活塞有限元模型及放大區域

在熱障涂層活塞有限元分析過程中,對活塞頂面進行網格細化,將活塞頂面上的網格節點映射到熱障涂層,并采用節點耦合法將熱障涂層與活塞基體建立成一個整體,對熱障涂層與活塞基體分別賦予各自的材料屬性。

2.2 材料屬性

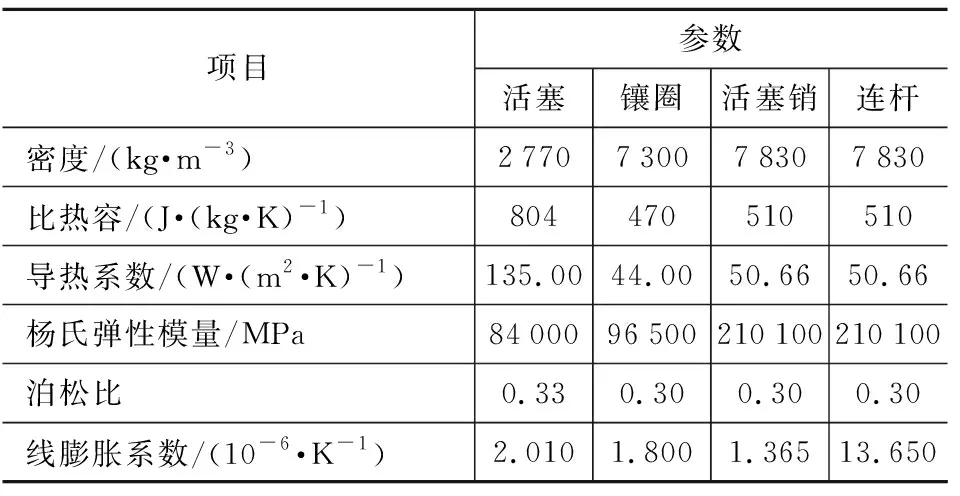

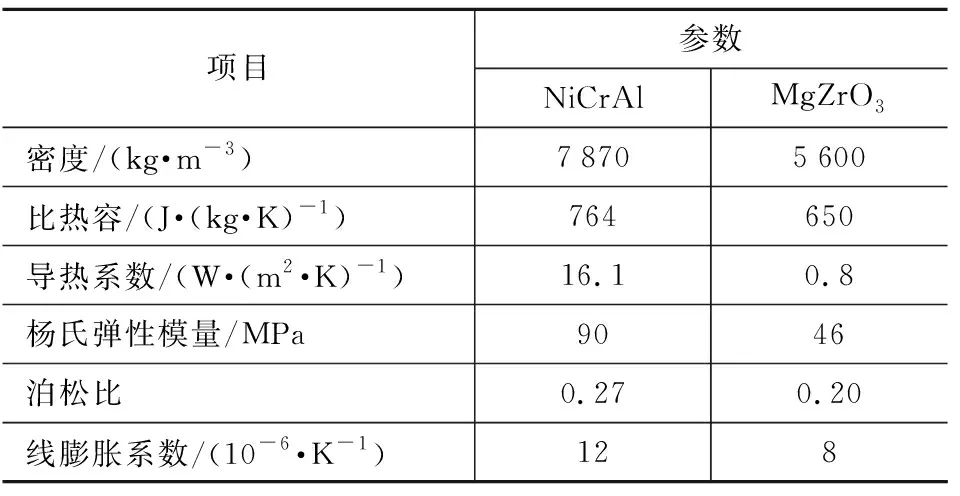

活塞、鑲圈、活塞銷、連桿的具體熱物性特征參數如表2所示,各涂層的具體熱物性特征參數如表3所示。

表2 活塞組件材料屬性

表3 熱障涂層物性參數

2.3 邊界條件

準確的熱邊界條件是研究活塞溫度場、熱負荷、熱變形的基礎,也是決定模型計算精度的關鍵因素。采用第三類邊界條件,由經驗公式計算對比測試計算結果進行反復修正,從而獲得準確的熱邊界條件。

在穩定工況下,活塞整體熱負荷只有在活塞頂面附近區域的熱邊界隨缸內燃氣狀態的變化而變化,因此僅對活塞頂面、火力岸和第一環槽位置加載瞬態變化的熱邊界,其余區域均加載固定熱邊界。

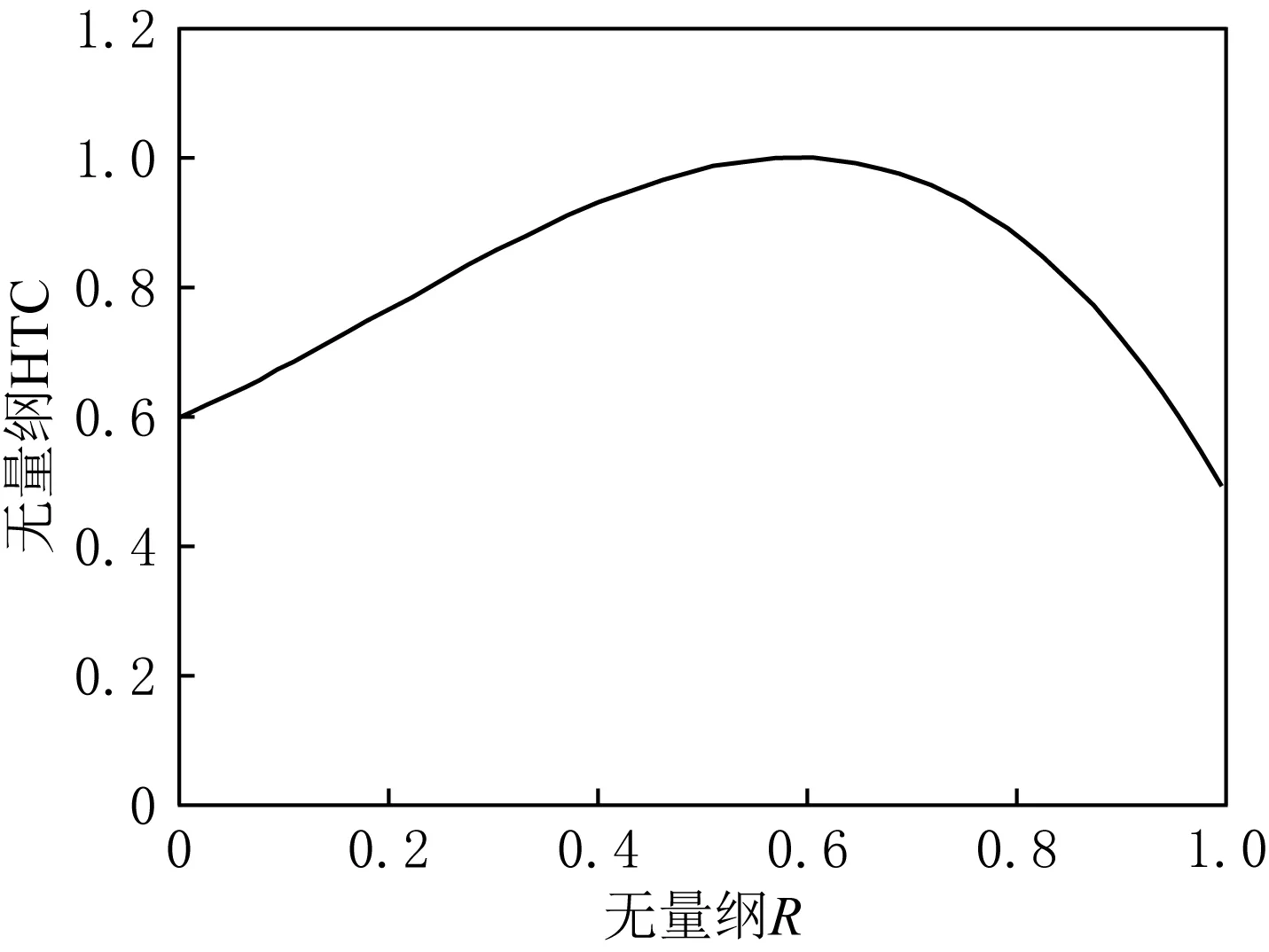

基于該款柴油機試驗測試數據建立一維熱力學仿真模型,獲得在標定功率工況下缸內燃氣的溫度和對流傳熱系數,考慮柴油機缸內氣流流動變化和缸內結構等因素,計算得到活塞火力面位置的對流傳熱系數隨著徑向距離變化的無量綱關系曲線[14],其中無量綱HTC為活塞頂面沿徑向在不同位置的傳熱系數與缸內最大對流傳熱系數的比值,無量綱R為頂面沿徑向在不同位置與活塞半徑的比值,如圖3所示。

圖3 對流換熱系數與徑向距離的無量綱曲線

從而得到活塞火力面徑向任意位置的傳熱系數αr為:

(1)

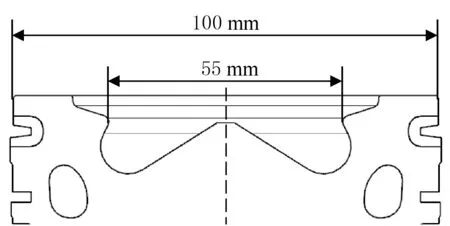

式中,αgm為缸內燃氣平均對流傳熱系數,W/(m2·K);N為從活塞中心軸線到最大放熱系數位置(即喉口位置)的距離,喉口位置距離活塞中心軸線27.5 mm,因此N=27.5 mm,如圖4所示。將活塞頂面區域分成12個子區域,取每個區域的中心線到活塞中心的距離作為該區域對流傳熱系數計算中的r。

圖4 活塞頂面尺寸

2.4 模型驗證

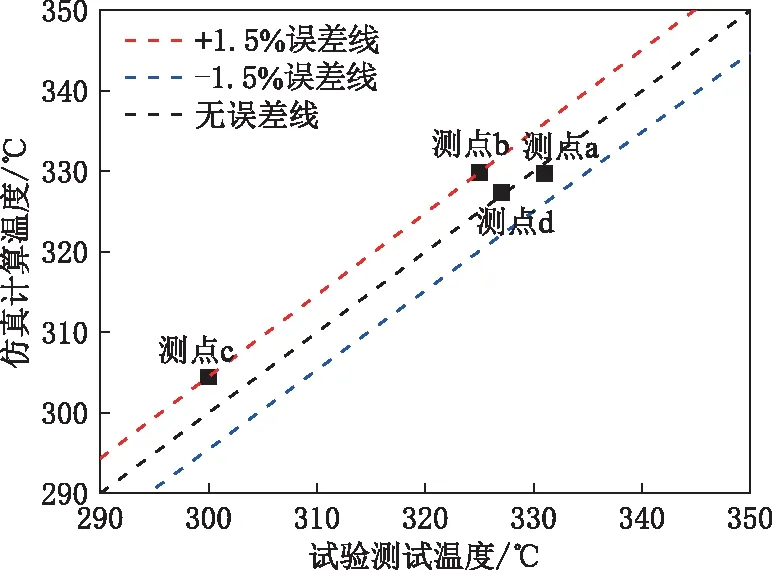

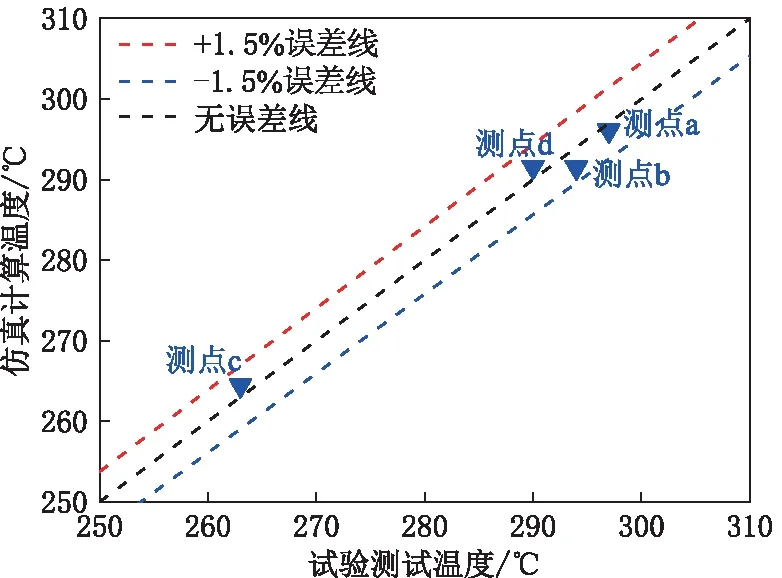

提取鋁合金活塞和0.15 mm金屬黏結層 +0.35 mm 陶瓷層的TBC活塞仿真計算的4個仿真值與試驗值進行對比分析,見圖5、圖6。仿真計算溫度與試驗測試溫度的偏差均小于1.5%,說明仿真結果具有較高的準確度,可以用來進行下一步的方案分析研究。

圖5 鋁合金活塞試驗溫度與仿真溫度對比

圖6 TBC活塞試驗溫度與仿真溫度對比

2.5 方案設計

考慮到金屬黏結層的厚度低于0.10 mm就難以連接活塞頂面與陶瓷層,此次研究以0.15 mm為固定黏結層厚度,以0.05 mm為一個厚度梯度增加陶瓷層的厚度。具體方案設計如表4所示。

表4 熱障涂層設計方案

3 結果分析

3.1 熱障涂層對溫度場的影響與分析

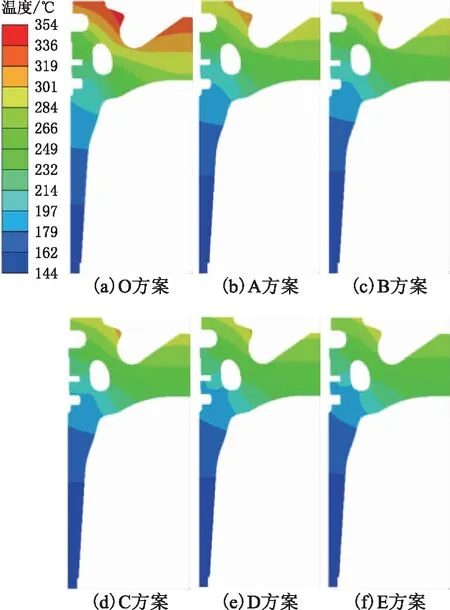

仿真計算得到不同方案的溫度場分布,如圖7所示。可發現各方案活塞基體的最高溫度均出現在活塞喉口處,A方案、B方案、C方案、D方案、E方案的最高溫度分別為320.9 ℃、315.7 ℃、310.7 ℃、306.0 ℃、301.5 ℃,較O方案最高溫度354.0 ℃下降33.1 ℃~52.5 ℃,最大降幅為14.83%,表明熱障涂層能有效阻隔燃燒室內的熱量向活塞頭部傳遞,能夠顯著降低活塞頭部的溫度。活塞第二環岸以下的區域遠離熱障涂層,受熱障涂層作用較小,且該區域傳熱系數沒有發生變化,因此溫度差異比較小。綜上,熱障涂層能夠有效降低活塞頭部的溫度,離熱障涂層越遠的位置受到熱障涂層影響越小。

圖7 各方案活塞溫度場云圖

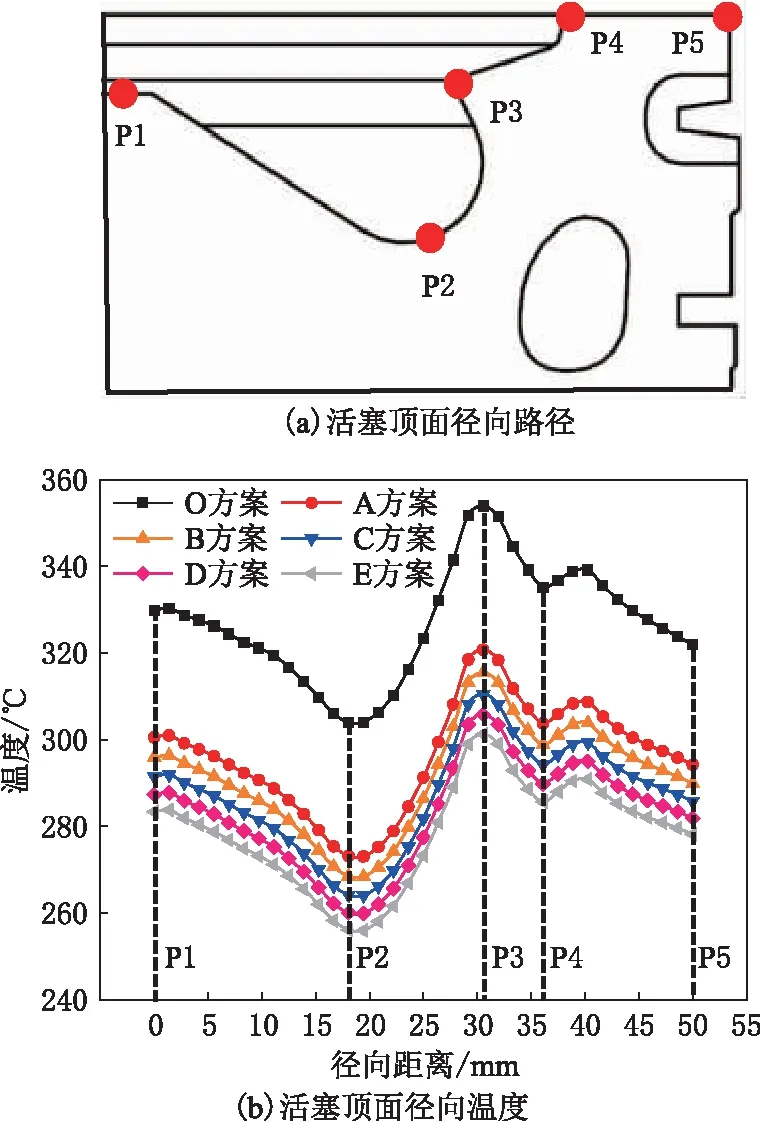

各方案活塞頂面溫度沿著活塞徑向規律性分布,為了更好地展示活塞溫度徑向分布規律,在活塞基體頂面垂直于銷孔方向取路徑P1~P5,對比各方案活塞頂面徑向濕度,如圖8所示。可發現,活塞燃燒室中心凸起區域的溫度較高,隨著徑向距離的增加和活塞幾何結構的影響,燃燒室溫度逐漸降低,在燃燒室底面達到最低溫度;隨后活塞溫度隨著徑向距離的增加而升高,并在活塞喉口位置P3處達到最高溫度;之后隨著徑向距離的增加活塞溫度逐漸降低,但在活塞幾何結構突變位置P4處,活塞溫度產生激變,小幅度上升后持續降低直到活塞邊緣。由圖8可以看出,各方案活塞頂面徑向溫度分布規律基本相同,TBC活塞基體陶瓷層厚度每增加0.05 mm,溫度降低3.7 ℃~5.3 ℃。

圖8 各方案活塞頂面徑向溫度分布規律

3.2 熱障涂層對熱應力的影響與分析

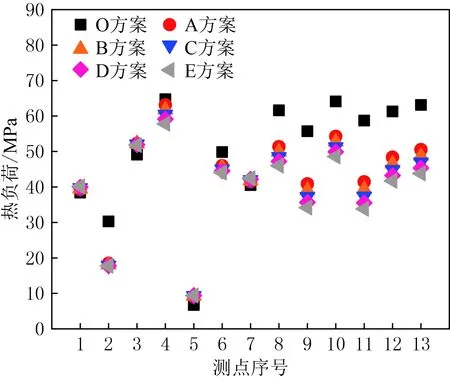

為詳細分析熱障涂層對活塞基體熱應力的影響,選取活塞上13個特征點:頂面(點1、2、7),喉口(點3),底圈(點4),燃燒室中心(點5),燃燒室過度區(點6),第一環槽下沿(點8),內冷油腔(點9、10、11、12)和內腔(點13),見圖9。將各方案活塞在特征點處的熱應力進行對比,如圖10所示。

圖9 活塞熱應力關鍵位置編號

圖10 各方案活塞關鍵位置熱應力對比

由圖10可知,在活塞頂面邊緣(點1、7),喉口(點3)和燃燒室中心(點5)處TBC活塞金屬黏結層與活塞頂面緊密結合,且金屬黏結層的熱膨脹系數遠小于活塞的熱膨脹系數,限制了活塞基體在其結構邊緣與突變處的膨脹變形,陶瓷層厚度增加 0.05 mm 后,產生高于鋁合金活塞0.89 MPa~3.16 MPa 的熱應力,表明涂層厚度不能無限制增加。在活塞其他關鍵位置,由于熱障涂層的隔熱作用降低了活塞的溫度梯度,使得TBC活塞的熱應力較鋁合金活塞有顯著的降低,并隨瓷層厚度的增加而整體下降,其中E方案較鋁合金活塞在特征點11處的58.72 MPa有最大降幅(降幅為42.44%)。

3.3 熱障涂層對熱變形的影響與分析

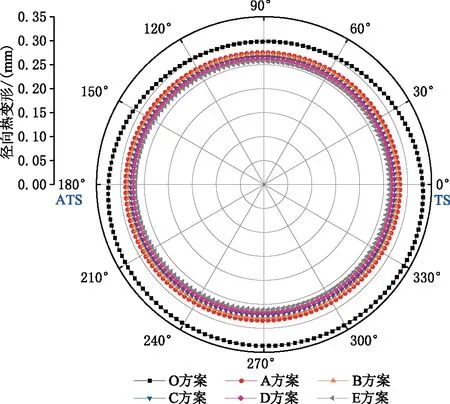

活塞的熱變形直接影響活塞往復運動過程中與缸套的配合間隙,是影響活塞運動學與動力學性能的一個重要參數,由此繪制活塞頂端徑向熱變形的極坐標圖,其中TS、ATS表示活塞主、次推力側,見圖11。由圖11可知,活塞銷偏置0.5 mm導致各方案活塞在沿銷軸方向的徑向熱變形大于垂直于銷軸方向的徑向熱變形;TBC活塞陶瓷層與活塞基體頂面緊密結合在一起,限制了頂端的徑向熱變形,其中E方案較鋁合金活塞的徑向熱變形減少量最大,為0.077 mm;TBC活塞陶瓷層厚度每增加0.05 mm,徑向熱變形量降低0.004 mm~0.006 mm。A、B、C、D、E、O方案的最小徑向熱變形均出現在90°方向,分別為0.275 mm、0.270 mm、0.266 mm、0.261 mm、0.257 mm、0.298 mm。O方案最大徑向變形量集中在290°~330°,均為0.338 mm,而A、B、C、D、E方案中TBC活塞頂端最大徑向變形量集中在192°~197°,變形量分別為0.290 mm、0.284 mm、0.278 mm、0.273 mm、0.269 mm。

圖11 各方案活塞頂端徑向熱變形

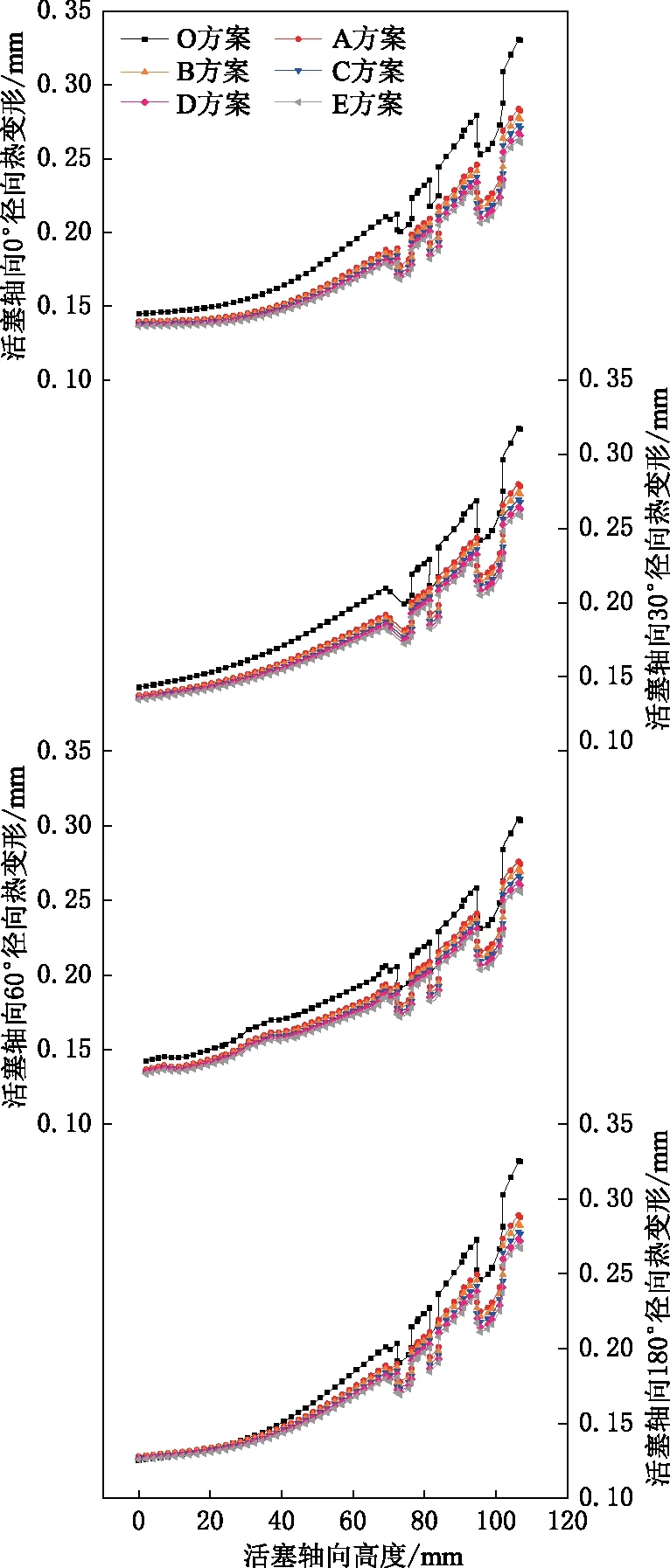

提取0°、30°、60°、180°方向上的特征線,研究活塞軸向方向的徑向熱變形,活塞底端為高度0處,見圖12。由圖可知,各方案活塞頂部徑向熱變形最大,向下逐漸減小, 底部徑向熱變形最小,其中在活塞結構突變的環槽位置徑向熱變形大幅降低;TBC活塞陶瓷層厚度每增加0.05 mm,各角度徑向熱變形量由底部到頂部降低0~0.006 mm。0°方向,A、B、C、D、E方案最大徑向熱變形分別為0.282 mm、0.276 mm、0.271 mm、0.266 mm、0.261 mm,較鋁合金活塞(0.330 mm)最多減少20.9%;30°方向,A、B、C、D、E方案最大徑向熱變形分別為0.278 mm、0.273 mm、0.268 mm、0.263 mm、0.258 mm,較鋁合金活塞(0.317 mm)最多減少18.6%;60°方向,A、B、C、D、E方案最大徑向熱變形分別為0.274 mm、0.269 mm、0.265 mm、0.260 mm、0.256 mm,較鋁合金活塞(0.304 mm)最多減少15.8%,其中在面窗區域,由于活塞結構的變化導致活塞徑向熱變形出現小幅度波動;180°方向,A、B、C、D、E方案最大徑向熱變形分別為0.288 mm、0.282 mm、0.277 mm、0.272 mm、0.267 mm,較鋁合金活塞(0.325 mm)最多減少17.8%。

圖12 活塞軸向高度下的不同徑向熱變形

綜上所述,活塞徑向熱變形變化幅度的差異導致了活塞熱變形不均勻,可進一步為優化活塞運動學、動力學性能及改進配缸間隙提供改進方向。

4 結論

(1) 熱障涂層的作用使得TBC活塞最高溫度較鋁合金活塞最多降低14.83%,且陶瓷層厚度每增加0.05 mm,溫度降低3.7℃~5.3℃。

(2) 金屬黏結層限制了活塞基體在其結構邊緣與突變處的膨脹變形,產生比鋁合金活塞高0.89 MPa~3.16 MPa的熱應力。在活塞其他特征點,陶瓷層的隔熱作用降低了活塞的溫度梯度,使得TBC活塞的熱應力較鋁合金活塞有顯著的降低,最大降幅42.44%。

(3) 陶瓷層與活塞基體頂面緊密結合在一起,限制了頂端的徑向熱變形,TBC活塞較鋁合金活塞的徑向熱變形有最多0.077 mm的降低,陶瓷層厚度每增加0.05 mm,徑向熱變形量降低0.004 mm~0.006 mm。活塞在沿銷軸方向的徑向熱變形大于垂直于銷軸方向的徑向熱變形,變化幅度的差異導致了活塞熱變形不均勻,可進一步為優化活塞運動學、動力學性能及改進配缸間隙提供改進方向。