基于模型的船用柴油機雙泵協同共軌壓力控制方法研究

錢振環,謝 輝,佟 強,陳 韜

(天津大學 內燃機燃燒學國家重點實驗室,天津 300072)

0 概述

高壓共軌系統真正實現了柔性噴射和噴油速率的精確靈活控制,在柴油機中得到越來越多的應用。在共軌系統中,共軌壓力的穩定性和精度直接影響噴射壓力和噴射速率,對燃油的霧化效果有非常重要的影響[1],精準控制共軌壓力對提升柴油機性能有重要意義。

在車用柴油機領域,如何提升軌壓的穩定性與響應速度受到了廣泛關注。文獻[2]中將基于模型的控制與比例積分微分(proportion integral differential, PID)控制結合,提高響應速度的同時降低了超調量,避免了大量標定工作;文獻[3]中提出了一種基于經驗模型的軌壓控制器,該控制器包含油量計量單元與壓力控制閥雙執行器控制,能夠提升軌壓跟蹤效果;文獻[4]中基于油泵特性開發了前饋與PID結合的控制方法,降低了軌壓波動幅度。上述研究表明,使用基于模型的前饋控制有利于提高動態響應的控制效果,降低超調。反饋控制方法方面,文獻[5]中使用基于擴張狀態觀測器的智能比例積分控制方法,降低了車用發動機軌壓的波動水平;文獻[6]中采用基于徑向基函數(radical basis function, RBF)神經網絡的PID控制器實現軌壓控制,改善了PID控制器的響應能力;文獻[7-8]中采用基于模型的軌壓前饋控制算法和基于線性主動抗擾的車用軌壓控制器,在降低壓力波動方面取得了良好的控制效果。基于主動抗擾思想的控制研究表明,在控制器中進行擾動觀測和主動抑制,有助于降低穩態誤差。若同時使用模型前饋控制與擾動觀測,則將有助于進一步提升軌壓控制效果。

但是,船用柴油機的供油系統結構和特點與車用柴油機有所不同,其軌壓控制面臨更大挑戰。首先,船用柴油機循環供油量大[9],一次噴射完成后,軌內油量迅速減少,共軌壓力大幅下降,導致共軌壓力出現顯著波動;其次,船用柴油機常采用兩個高壓油泵來保證足夠的供油量,大供油量在階躍控制時壓力易超調,波動較難抑制;對于多缸船用柴油機,每次噴射過程引起的共軌壓力波動對噴射一致性和重復性造成的不利影響更為嚴重[10],更需要穩定的共軌壓力。綜上,船用柴油機共軌壓力的控制挑戰比車用柴油機更大,但船用柴油機軌壓控制領域的研究相對較少。文獻[11]中以RT-flex60C為研究對象,將前饋與模糊PID控制相結合,使軌壓在50%負荷下波動從2%下降到1%以內,且縮短了軌壓階躍的響應時間。但其研究對象的氣缸數少,轉速低,且前饋控制采用預先標定的脈譜圖,需進行大量標定工作,該方法的可移植性受限。文獻[12]中以RT-Flex60C船用柴油機燃油共軌系統為仿真對象,搭建了仿真模型,使用PID控制共軌壓力,為保證控制效果需對控制器的PID參數進行多次試驗標定,可移植性受限。文獻[13]中采用改進的粒子群算法標定PID控制參數,減小了標定工作難度,提高可移植性,該控制方法雖然具有降低軌壓波動的潛力,但其開發過程仍然依賴較多試驗,且所適應的對象為缸數較少的低速機。文獻[14]中在6缸船用柴油機上使用主動抗擾控制算法進行軌壓控制,降低了超調量并縮短了穩定時間,且主動抗擾控制算法需要的標定工作量更少,但該方法未考慮模型的作用,會加重觀測器負擔。有必要針對高速、多缸船用柴油機開展共軌壓力控制方法的研究,利用模型前饋與擾動觀測結合的方法,針對船機雙泵的特點,在改善控制效果的同時減少標定工作量。

為提升具備雙泵的船用柴油機軌壓控制的動態響應及降低穩態波動幅度,本研究將從共軌系統的控制建模、雙泵協同策略和主動抗擾控制三方面入手,開發一種基于模型的雙泵協同軌壓控制方法(model-based dual-pump cooperative rail pressure control method, MB-DCPC),降低控制器標定工作量并提升控制效果。基于模型設計前饋控制算法,減少標定量并抑制超調;使用主動抗擾控制算法降低穩態誤差并補償擾動;協調雙油泵工作模式,利用供油量大優勢的同時降低超調。

1 船用柴油機高壓共軌系統結構與研究平臺

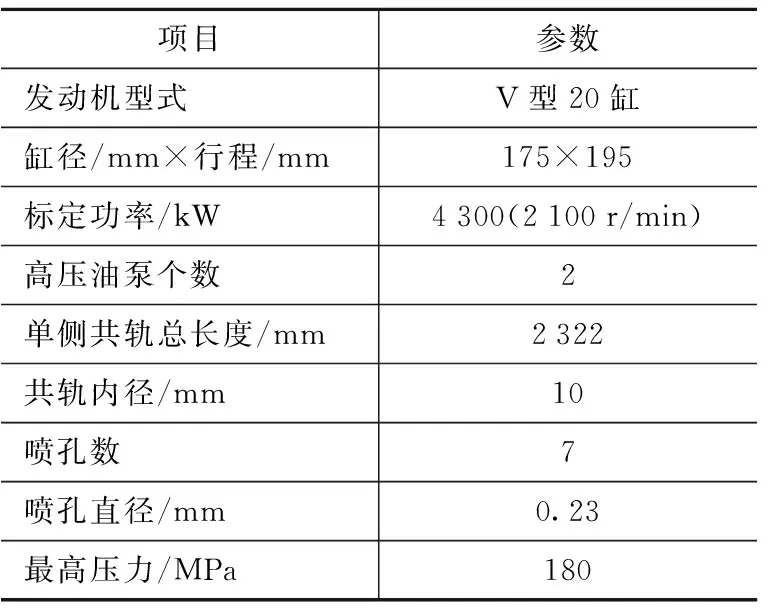

研究對象是國產某型號V型20缸船用高壓共軌柴油機,其主要參數如表1所示。

表1 船用柴油機主要參數

船用柴油機高壓共軌系統結構如圖1所示。高壓油泵入口處安裝進油比例控制閥,兩個高壓油泵參數相同,通過閥門開度調節供油量且控制閥可獨立控制;高壓油泵與低壓油泵間由分配塊連接;共軌管中間位置與高壓油泵出口連接,為進油位置,連接處內徑與共軌管內徑一致。為方便描述,本文中將V型柴油機兩側分別稱為A側與B側。

圖1 船用柴油機燃油系統示意圖

兩側共軌均安裝軌壓傳感器,由于高壓油路為聯通關系,本文中將兩個軌壓傳感器壓力信號做平均處理,并作為控制目標。

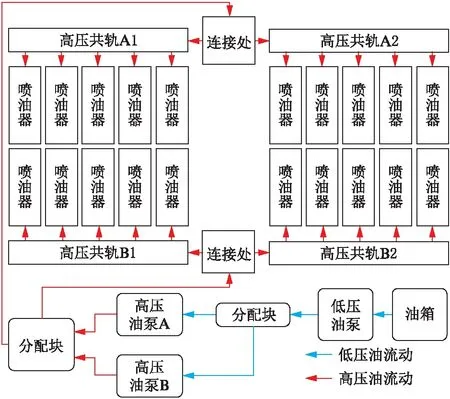

基于GT-Suite建立船用柴油機仿真平臺。在標定工況(轉速為2 100 r/min,輸出轉矩19 311 N·m)下進行軌壓仿真,此時目標軌壓為180 MPa,噴油量為718 mg,結果如圖2所示。標定工況下,軌壓波動為±5.95 MPa,由此造成各缸噴油不一致,各缸的噴油量偏差最高可達31 mg。

圖2 標定工況軌壓仿真結果

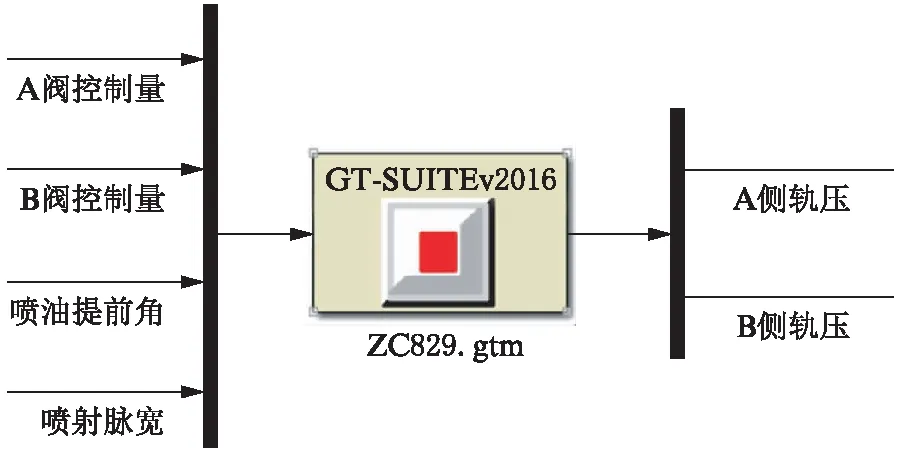

在Simulink環境下搭建控制方法,利用聯合仿真接口進行驗證,接口如圖3所示。

圖3 Simulink聯合仿真接口

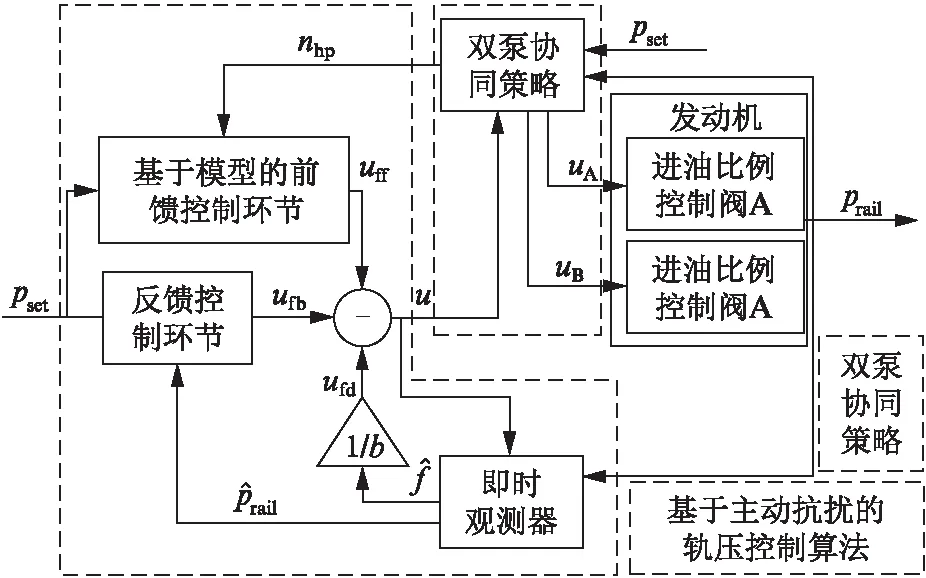

2 軌壓控制方法總體設計

圖4 基于模型的雙泵協同軌壓控制方法結構

基于主動抗擾的軌壓控制算法由前饋控制、反饋控制與即時觀測器組成。前饋控制環節基于模型設計,反映部件的特性,降低參數標定工作量,降低瞬態工況超調量;使用反饋控制環節補償前饋模型誤差,降低對前饋模型的精度要求,抑制穩態誤差;利用即時觀測器對系統擾動進行實時觀測與補償。

3 面向控制的燃油系統建模

為體現部件特性,降低超調量,基于平均值模型[15]思想建立用于前饋控制的共軌系統模型。本文中將高壓共軌系統簡化為由噴油器、油泵與共軌管3個主要部件組成的系統,分別對噴油量、供油量與共軌壓力進行建模。

將噴油器簡化為小孔,噴油量取決于噴孔兩側壓力差值與噴油器開啟時間,當共軌壓力高于氣缸壓力時,噴油量與噴油流量分別表示為:

(1)

(2)

式中,minj為噴油量,mg;Qinj為噴油器體積流量,mm3/s;Tinj為噴油持續期,ms;Ainj為噴孔面積,mm2;Cinj為流量系數;N為發動機轉速,r/min;ρ為燃油密度,mg/mm3;pcyl為氣缸壓力,MPa;Tdel為噴油器開閉延遲時間。噴油器動態響應過程可劃分為開啟延時、開啟時間和關閉延時、關閉時間,其中開啟時間和關閉時間均存在燃油噴射[16],本文中將關閉延時與開啟延時的差值定義為噴油器開閉延遲時間。噴油器仿真時的開閉延遲時間在0.18 ms~0.25 ms之間,忽略軌壓和脈寬對噴油器的影響,將開閉延遲時間設置定值0.2 ms。

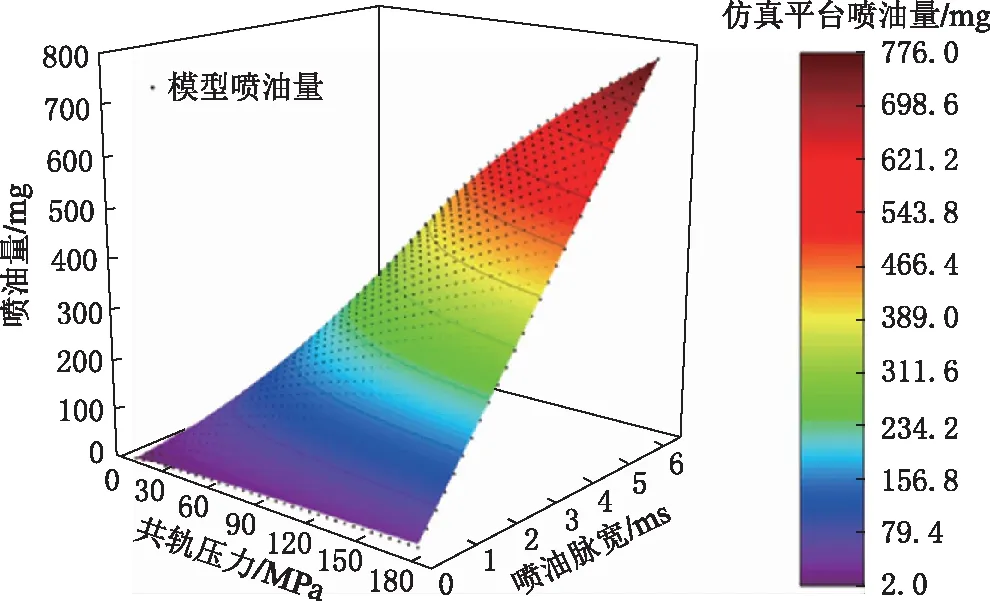

對比不同噴油脈寬與軌壓下的噴油量模型與仿真平臺噴油量,驗證噴油量模型,結果如圖5所示,噴油量模型相關系數R2為0.998 4。

圖5 噴油量模型驗證結果

供油量由高壓油泵入口處進油比例控制閥開度控制。常開型進油比例控制閥燃油流量與控制電流近似為線性關系,根據小孔流量方程對供油量進行建模,供油時,經控制閥進入高壓油泵柱塞腔的燃油流量為:

(3)

式中,Qiv為進入油泵柱塞腔的流量,mm3/s;αiv為閥門面積與電流的比例系數,mm2/A;Iivc為控制電流,A;Imax為最大有效控制電流,A;Civ為閥門流量系數;pl為低壓油泵出口壓力,MPa,由低壓油泵保持為固定壓力;pp為進油時柱塞腔壓力,MPa,進油時為0。

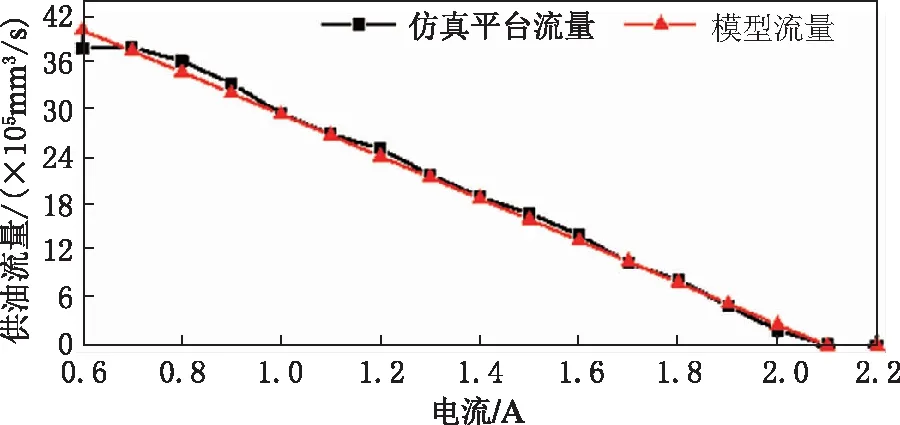

調節進油比例控制閥電流,記錄不同電流時供油流量,驗證供油量模型,結果如圖6所示,模型相關系數R2為0.992 2。

圖6 供油量模型驗證

對于具備雙泵的船用柴油機,供油量為兩個油泵供油量之和,總供油量Qin為:

Qin=nhpQiv

(4)

根據流體連續性方程,共軌壓力變化率為:

(5)

式中,Qout為噴油流量;V為共軌管總容積,mm3;E為燃油彈性模量,MPa,經驗公式[17]為:

(6)

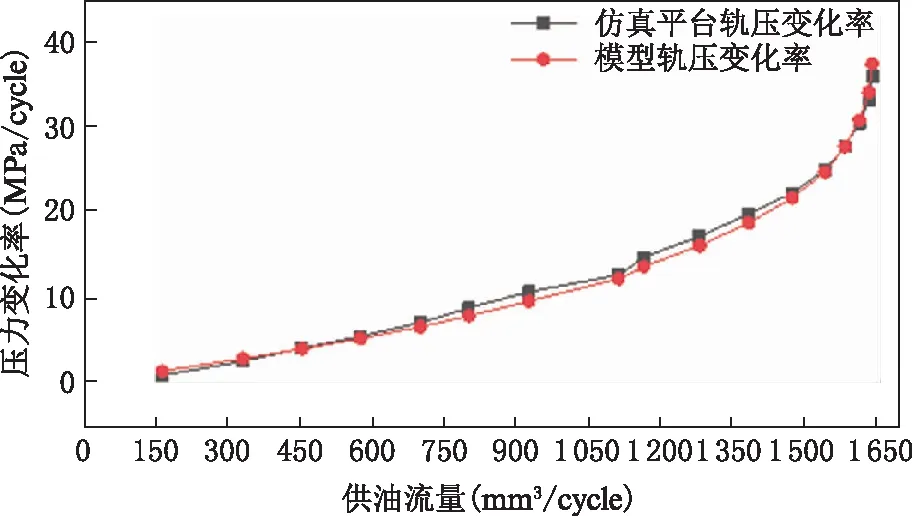

設置噴油量為0,調節循環供油量,記錄不同循環供油量下軌壓變化率,對比結果如圖7所示,共軌壓力模型的相關系數R2為0.996 1。

圖7 共軌壓力模型驗證

驗證結果表明,各模型相關系數均高于0.99,能夠較好地反映對象特性,可用于控制器前饋環節。

4 雙泵協同策略

針對具有兩個高壓油泵的共軌系統,設計雙泵協同控制策略以協調兩個高壓油泵的工作狀態,在保持雙泵供油優勢的同時提升壓力穩定性。軌壓控制的目標是盡可能降低實際壓力與目標壓力的偏差,以目標函數的形式描述控制目標為:

(7)

將前文建立的共軌壓力模型(5)代入式(7),則T時間后的目標函數值為:

(8)

式中,t為當前時刻;T為調節周期。積分項表示T時間內壓力變化量,將供油量與噴油量代入上式,目標函數可進一步改寫為:

(9)

噴油量Qout在軌壓控制中不可調節,供油量Qin為可調節量,為提高雙泵協同策略的快速響應,進行噴油量計算時的軌壓采用目標壓力。對式(9)進行微分并使微分結果為0,此時的可調節量取值可使目標函數取得最小值,其數值即為最低供油需求量:

(10)

式(10)表明,最低供油需求量需同時滿足壓力調節需求與噴油量需求。標記單個高壓油泵的最大供油量為Qpmax,若最低供油需求量不高于單個高壓油泵的最大供油量,則使用單泵模式即可滿足需求,否則使用雙泵模式。由于系統中存在燃油泄漏現象,臨界情況僅使用單泵模式可能無法滿足油量需求,因此需對臨界判斷條件進行修正。將判別條件中的高壓油泵最大供油能力適當降低,以避免此問題,工作油泵數量為:

(11)

式中,ζ為修正系數,其取值范圍為[0,1],忽略由配合間隙引起的油量靜態泄漏。文獻[7]表明,噴油器動態泄漏量約為噴油量的10%,因此本文中將修正系數設置為0.9。確定工作油泵數量后,作用于A側和B側的控制量分別為:

uA=u

(12)

(13)

5 基于主動抗擾的軌壓控制算法

由于共軌系統內外部環境變化和系統內外存在不確定性,前文建立的模型無法完全準確地反映部件狀態,本文中將這些環境變化和不確定性視為擾動,并使用即時觀測器對擾動進行觀測,降低對前饋模型精度的要求。即時觀測器使用擴張狀態觀測器[18]思想設計。

在共軌系統中,共軌壓力是系統結構、部件參數、燃油特性和輸入輸出之間復雜作用的結果,真實的共軌壓力可以描述為:

(14)

式中,h表示軌壓與各物理信息之間的復雜關系;Iiv=Imax-Iivc;f為系統擾動,將前文建立的噴油量模型式(2)、供油量模型式(4)和共軌壓力模型式(5)代入式(14),則真實的共軌壓力可以描述為:

(15)

(16)

(17)

(18)

(19)

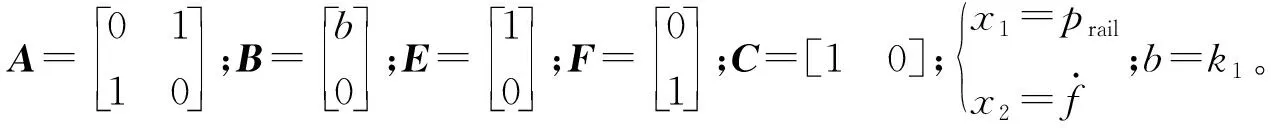

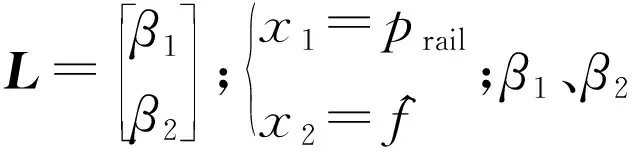

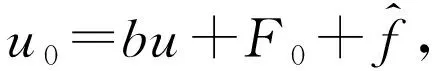

式中,F0為基于模型的計算項;K1、K2、K3為整理后系數。將式(15)改寫為狀態空間方程的形式為:

(20)

(21)

(22)

(23)

u=ufb-uff-ufd

(24)

實際控制電流為:

Iivc=Imax-u

(25)

6 控制效果驗證

使用誤差絕對值乘時間積分[20](integrated time absolute error, ITAE)指標評價控制效果,該指標兼顧系統的動態性能和穩態性能,突出最近控制效果的影響,體現控制方法的長期控制效果。本文中用JITAE表示該指標在軌壓控制中的數值結果,其計算方法為:

(26)

根據前文設計的雙泵協同策略與基于主動抗擾的控制算法,軌壓控制方法的實施過程為:(1) 基于主動抗擾的控制算法根據目標壓力、實際壓力與噴射參數計算得到控制量u。(2) 雙泵協同策略根據軌壓偏差與噴油量計算最低供油量需求,確定工作油泵數量nhp。(3) 若采用單泵模式,則B側閥門控制量為0,僅使用A側供油;若采用雙泵模式,控制量u作用于A側與B側閥門。

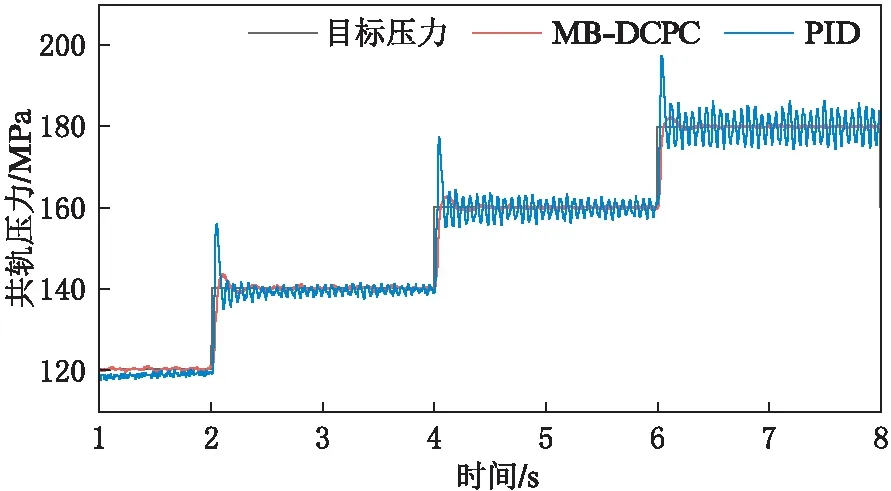

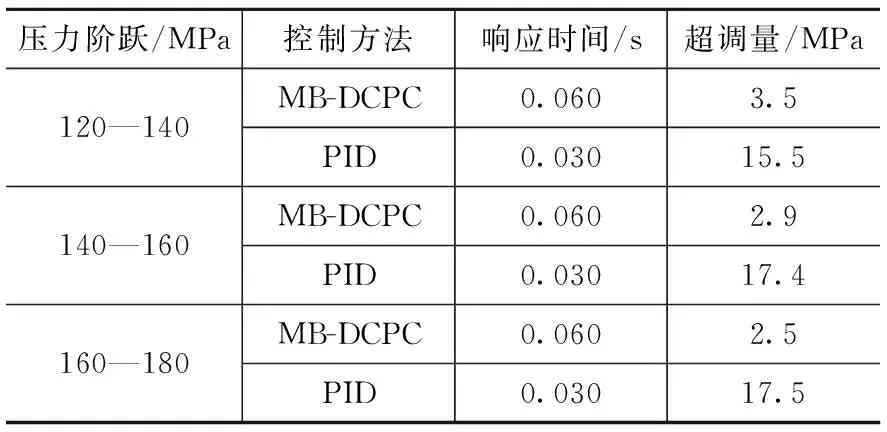

驗證控制方法在軌壓階躍、穩態控制的控制效果,并與傳統控制方法對比。將發動機轉速設置為 2 100 r/min,期間保持噴油脈寬為4 ms,在該轉速下設置目標壓力從120 MPa至180 MPa以20 MPa間隔階躍變化,對應噴油量分別為381 mg、415 mg、447 mg 和490 mg。共軌壓力控制效果如圖8所示。

圖8 間隔20 MPa階躍響應測試結果

從圖8可以看出,本文中提出的壓力控制方法明顯降低了軌壓波動幅度,仿真過程中軌壓階躍響應時間與最大超調量如表2示。

表2 軌壓階躍測試比較

MB-DCPC較傳統控制器在3種超調量分別降低77.4%、83.3%和85.7%,MB-DCPC有效降低了軌壓階躍時的超調量。

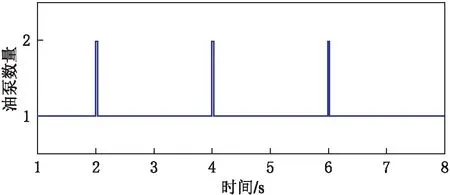

雙泵協同策略的輸出如圖9所示。在壓力階躍時,壓力調節的需求供油量與目標噴油量上升,需增加供油量,而此時單泵無法滿足需求,雙泵協同策略開始執行雙泵模式,充分利用雙泵供油量大的優勢,提升階躍響應速度;隨著壓力偏差降低,供油需求降低,此時單泵即可滿足供油需求,開始使用單泵模式。

圖9 間隔20 MPa階躍時油泵數量記錄

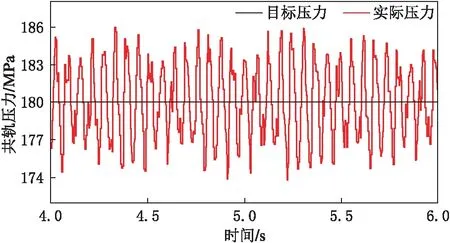

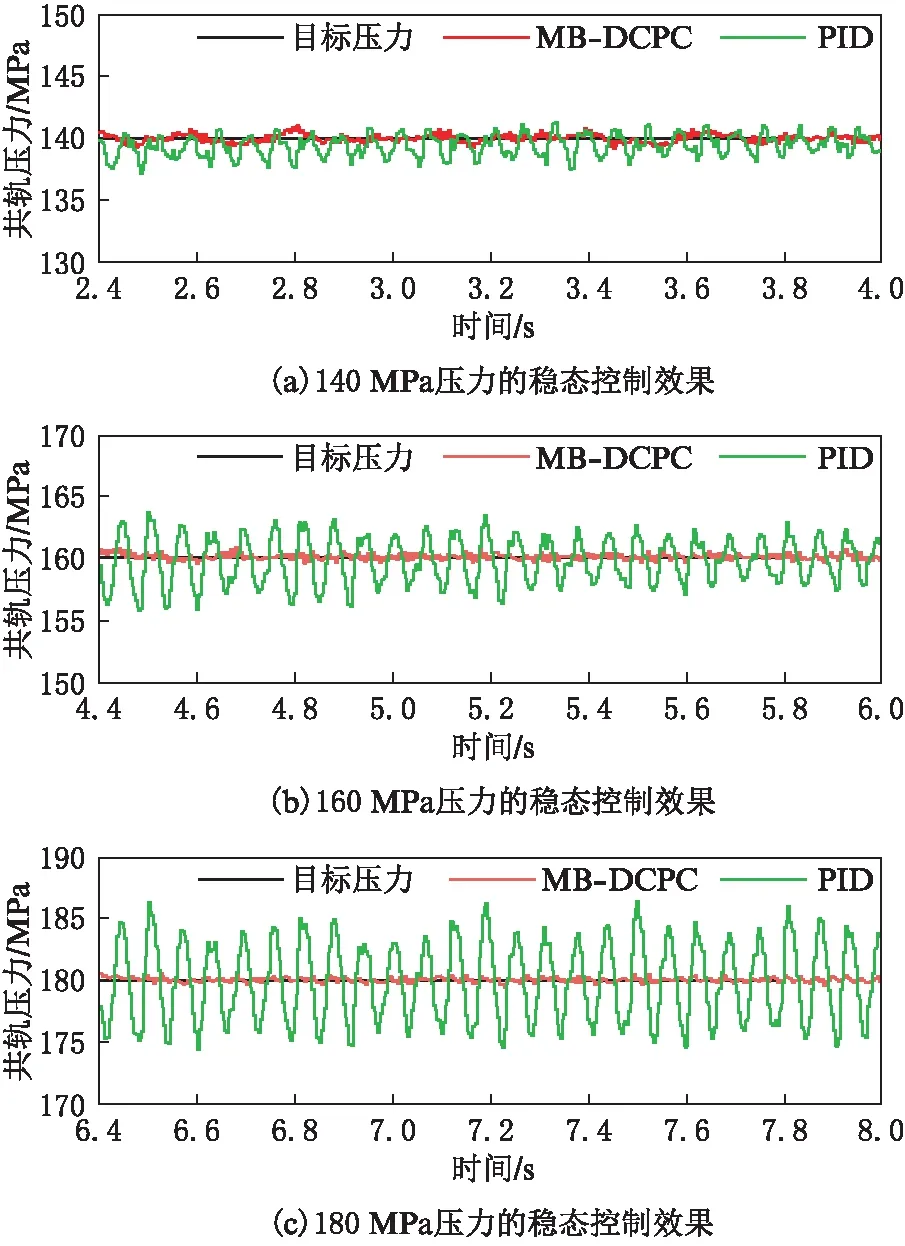

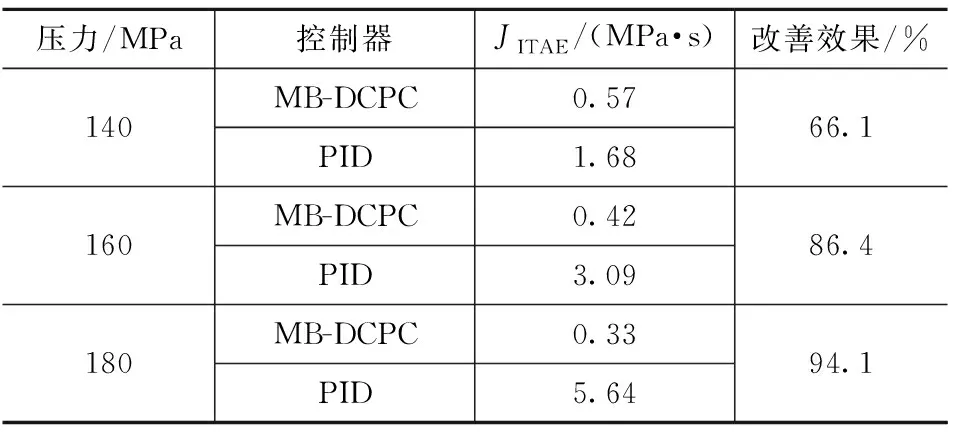

目標軌壓140 MPa、160 MPa、180 MPa的穩態控制效果見圖10。從圖10中可以看出,MB-DCPC相比傳統控制方法能夠顯著降低軌壓波動水平。

圖10 穩態控制效果

兩種控制方法ITAE如表3所示,MB-DCPC指標較傳統控制器分別改善66.1%、86.4%和94.1%。結果表明,在進行高壓測試時,MB-DCPC方法的軌壓波動更小,其性能指標相比PID在穩態控制時改善明顯,MB-DCPC對軌壓的穩態控制具有良好的控制效果。

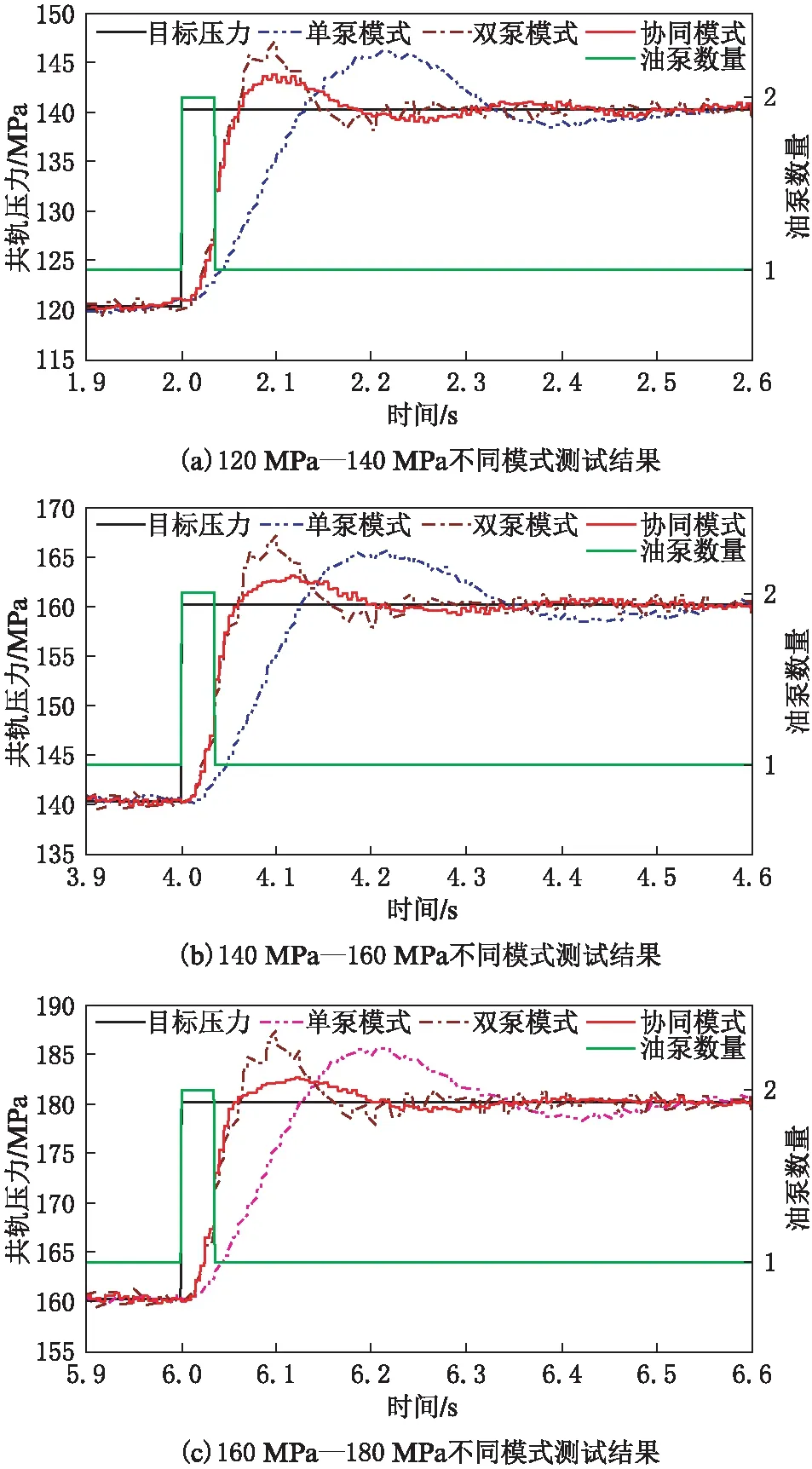

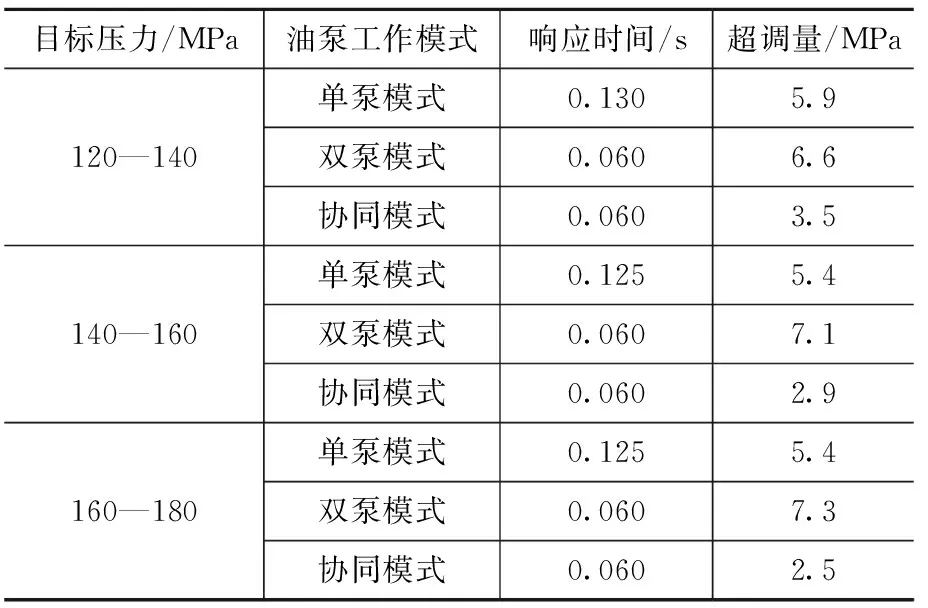

對比包含協同控制策略(協同模式)的控制效果與僅使用單泵工作供油(單泵模式)、雙泵同時工作模式(雙泵模式)的控制效果,驗證雙泵協同策略作用效果。3種模式在間隔20 MPa階躍響應時的控制效果如圖11所示。

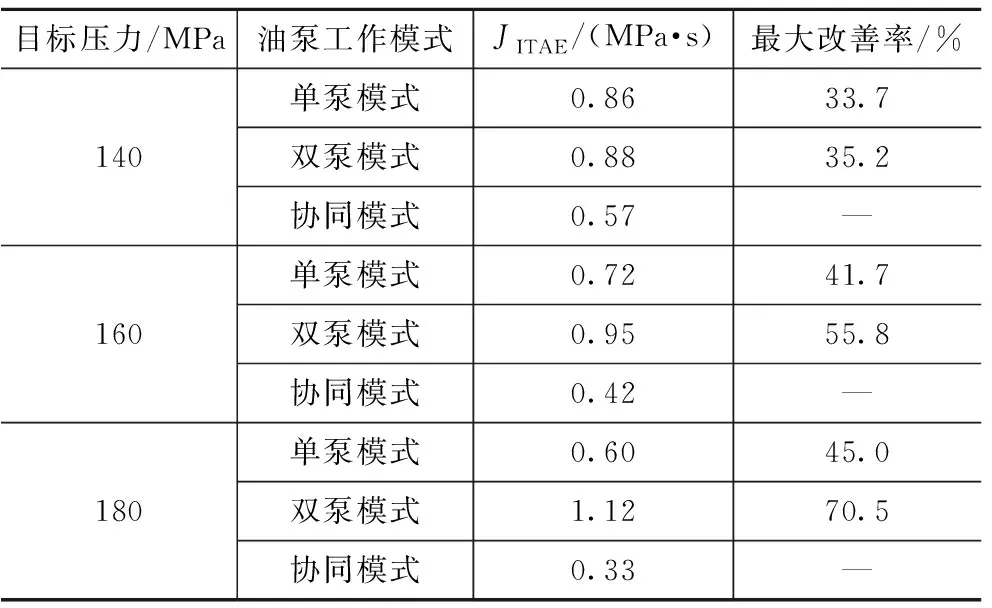

表3 控制指標記錄

圖11 油泵工作模式階躍測試

從圖11可以看出,協同模式較單泵模式、雙泵模式可顯著降低超調量,響應時間與超調量如表4所示,協同模式超調量可降低40%以上。協同模式的響應時間與雙泵模式一致,協同模式有效利用了雙泵供油量大的優勢,較單泵模式可保持響應優勢。

表4 不同工作模式階躍測試比較

不同油泵工作模式的控制指標如表5所示,采用協同模式時控制指標改善33%以上。測試結果表明,采用雙泵協調策略,較單泵模式或雙泵模式時能夠顯著降低階躍超調量,既能保持雙泵供油油量大的優勢,又能彌補由此引起的超調量大的不足。

表5 不同油泵工作模式測試指標

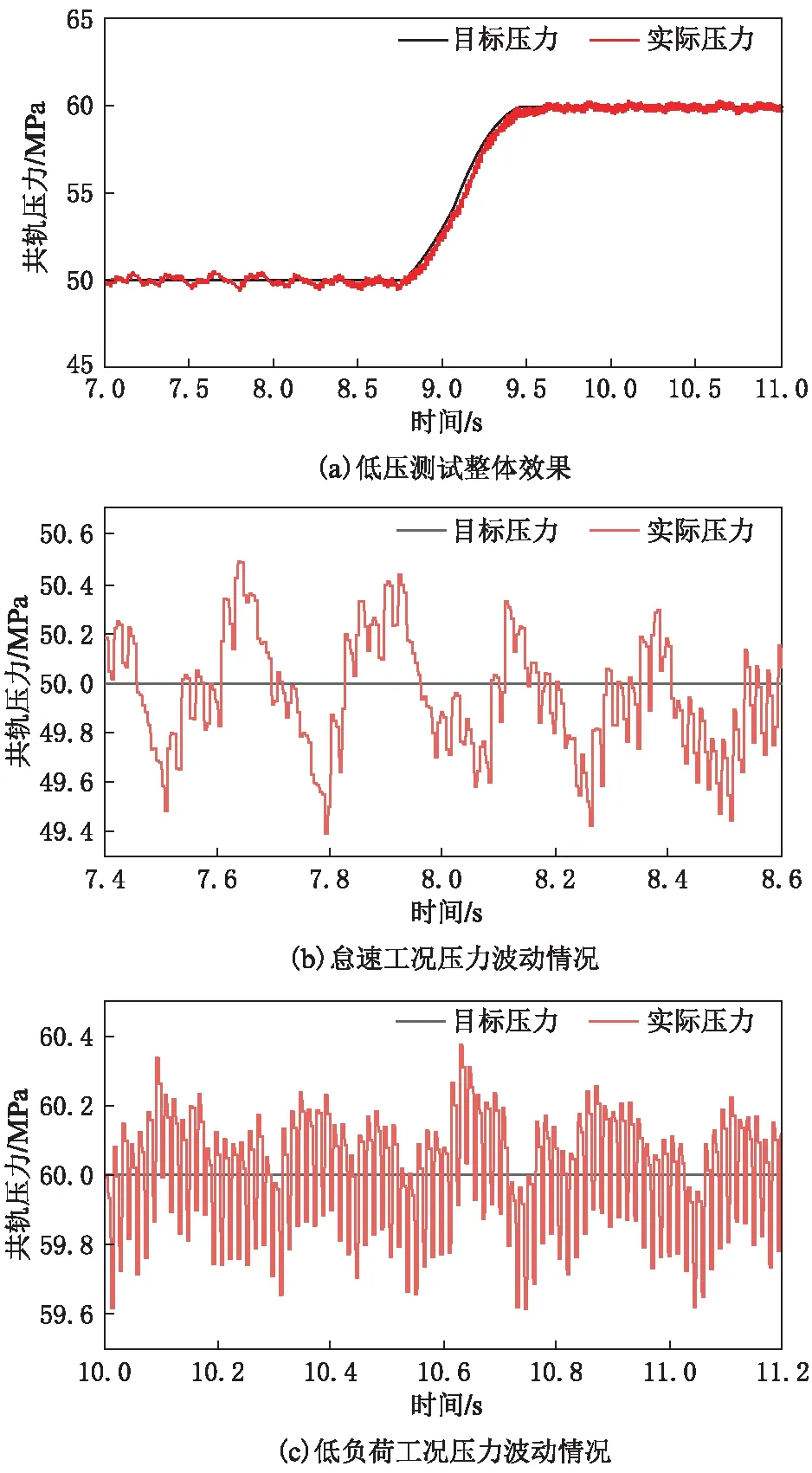

測試控制方法在低壓時的控制效果,設置發動機為怠速工況(500 r/min,噴油量48 mg),一段時間后調整至低負荷工況(800 r/min,噴油量157 mg)。軌壓控制仿真結果如圖12所示。

圖12 低壓測試結果

由怠速調整至低負荷工況,目標壓力從50 MPa上升至60 MPa,兩種工況下的壓力波動均在 ±0.6 MPa 以內。本文中設計的控制方法在低壓時可實現良好的控制效果。

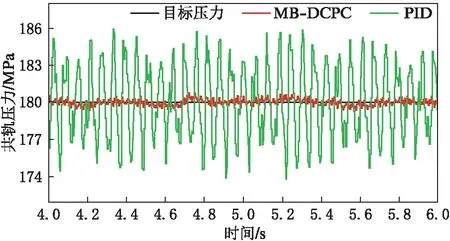

測試控制方法在標定工況時的控制效果,設置發動機為標定工況,轉速為2 100 r/min,循環噴油量為718 mg,仿真結果如圖13所示。

圖13 標定工況測試結果

標定工況下目標軌壓為180 MPa,記錄MB-DCPC和PID的控制指標分別為0.57 MPa·s和5.40 MPa·s,MB-DCPC控制效果改善了89.4%。本文中設計的控制方法在標定工況下可實現良好的控制效果。

7 結論

(1) 新提出的基于模型的雙泵協同軌壓控制方法有效降低了共軌壓力波動幅度。仿真結果表明,在幅值達20 MPa的階躍控制中,該方法較傳統控制方法的超調量降低77%以上,控制效果改善66%以上,有效改善了穩態控制效果。

(2) 新設計的雙泵協同策略利用了雙油泵供油量大的優勢,同時彌補了供油量大引起超調量大的不足。仿真結果表明,使用協同模式進行控制,階躍時的超調量較僅單泵模式或雙泵模式可降低40%以上,整體控制效果改善33%以上。