二沖程液壓自由活塞發動機半直接噴射的仿真研究

董翔宇,汪 洋,徐帥卿,朱 瑞,胥 奇,甄旭東

(1.天津大學 內燃機燃燒學國家重點實驗室,天津 300072; 2.天津職業技術師范大學 汽車與交通學院,天津 300222)

0 概述

液壓自由活塞發動機(hydraulic free piston engine, HFPE)是一種新型動力裝置[1-2],它取消了曲柄連桿機構,可以將熱能直接轉化為液壓能,結構簡單,壓縮比靈活可變[3-5]。二沖程運行方式使其結構得到簡化,提高了其能量密度。

傳統二沖程汽油機由于在掃氣過程中不可避免地存在燃料的短路損失,排放性能較差[6]。為解決這一問題,目前通常采用缸內直噴技術以完全避免燃料短路,但是需要采用高壓噴油器,噴油系統成本較高[7-8]。半直噴技術則是將廉價的低壓噴油器合理地布置在掃氣口附近,能大幅減少短路損失[9],同時可獲得較好的動力性和清潔性[10]。采用半直噴技術的液壓自由活塞發動機可獲得更高的燃油利用率,又可以提高系統的緊湊性。

現階段半直噴技術在曲柄連桿發動機的應用和研究已經比較成熟[11-13],但其在HFPE的應用鮮有報道。本研究中根據課題組開發的半直噴式HFPE樣機,利用CONVERGE仿真軟件搭建了發動機的三維仿真模型,從燃料捕集、混合氣形成方面研究了不同噴射角度、噴油定時、缸頭傾角、進氣壓力帶來的影響,對改善HFPE的清潔性和動力性有一定指導意義。

1 模型建立與驗證

1.1 試驗樣機簡介

半直噴式HFPE主要由液壓系統和燃燒系統構成。圖1為HFPE的運行原理圖,其工作主要分兩個過程:(1) 活塞上行過程,電磁閥K4關閉,K1、K2、K3開啟,高壓液壓油在背壓腔積蓄,推動活塞上行,柱塞腔通過單向閥從低壓油路中吸油,當主油口打開后K3關閉。燃料在掃氣口關閉之前噴入氣缸,當活塞運行到上止點附近時,火花塞點火引燃缸內混合氣,缸壓迅速升高。(2) 能量輸出過程,缸內氣體壓力克服液壓力推動活塞下行,使柱塞腔油壓升高,當油壓大于高壓油路壓力時,柱塞腔內液壓油通過單向閥到達高壓油路,完成液壓能的輸出,當下行到主油口關閉后,活塞運動逐漸停止,完成一次循環。

圖1 自由活塞發動機運行原理圖

1.2 三維數值仿真模型的建立

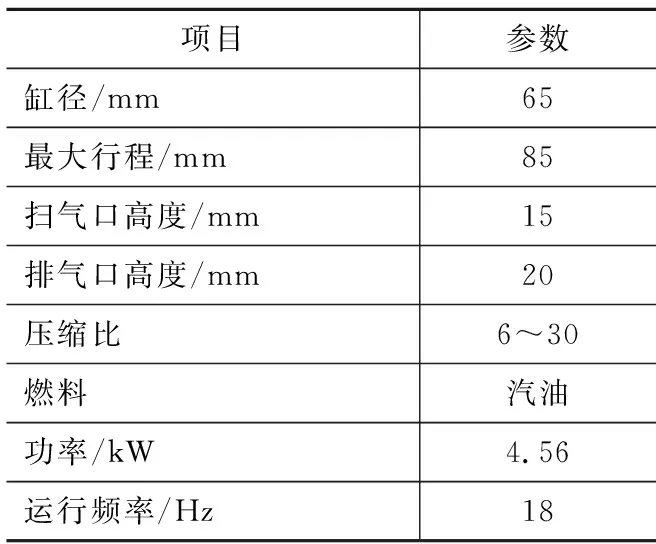

根據樣機的燃燒室結構及掃氣系統,利用CONVERGE仿真平臺建立了HFPE三維仿真模型,其部分結構參數和運行參數如表1所示,其中運行頻率是指自由活塞發動機在單位時間內完成完整工作循環的個數。圖2為發動機燃燒和掃氣部分的三維結構圖。

表1 液壓自由活塞發動機的結構和運行參數

由于沒有曲柄連桿結構,HFPE的活塞運動軌跡有別于傳統發動機。為模擬HFPE的運動,采用CONVERGE中用戶自定義功能建立簡化的運動學模型,在每個時間步長內根據CFD仿真得出的氣體壓力和液壓力求解活塞位移。

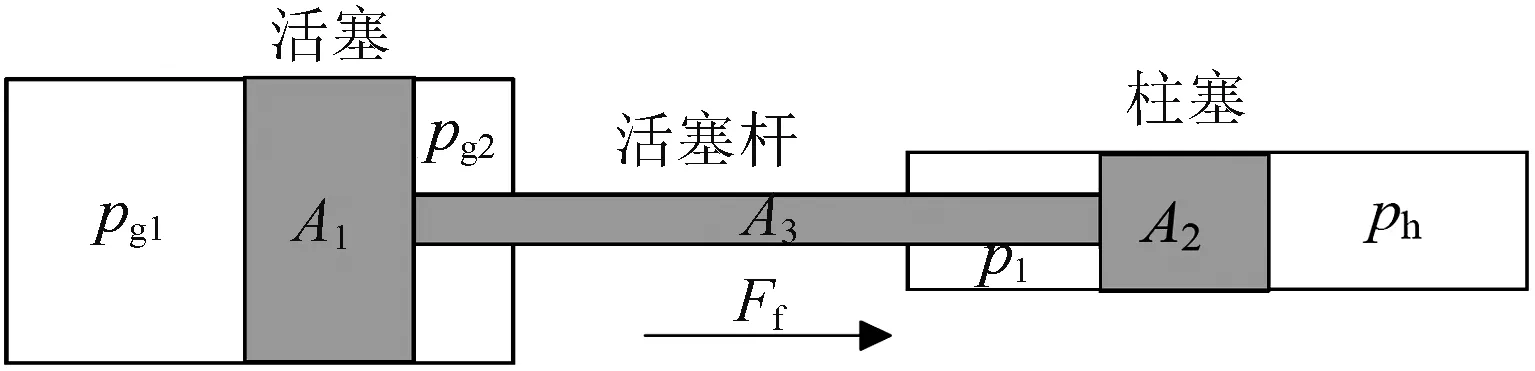

對系統進行受力分析,如圖3所示。其中m為運動部分的質量,pg1為缸內氣體壓強,pg2為掃氣箱氣體壓強,A1為活塞截面積,Ff為運動部分受到的摩擦力,ph為液壓腔內液體壓強,p1為回位油腔液體壓強,A2為柱塞截面積,A3為活塞桿截面積。

圖3 系統受力分析

運動部分受到的氣體力Fg和運動部分受到的液壓力Fh分別如式(1)和式(2)所示。根據牛頓第二定律,運動部分加速度a如式(3)所示,則在dt計算步長內,位移dx變化如式(4)所示,t時刻活塞總的位移變化如式(5)所示。

Fg=pg1A1-pg2A1+pg2A3

(1)

Fh=phA2-p1A2+p1A3

(2)

(3)

(4)

(5)

式中,v0為初始運動速度。

在仿真過程中,CONVERGE自動生成體網格。設定基礎網格尺寸為2 mm×2 mm×2 mm。計算中對關鍵部位進行嵌入式加密,對掃氣和燃燒過程分別進行速度和溫度的自適應加密。

仿真中計算網格尺寸對計算結果有一定影響,因此有必要進行網格無關性分析。本文中分別采用最小網格尺寸1.00 mm、0.50 mm、0.25 mm進行對比。圖4為不同網格尺寸對缸壓的影響,最小網格尺寸為0.50 mm與0.25 mm時結果相差不大,綜合準確度和計算成本,采用0.50 mm的最小網格尺寸。

圖4 不同最小網格尺寸對計算結果的影響

仿真使用的主要物理模型和邊界條件如表2和表3所示。為模擬低壓燃油噴射(噴射壓力0.3 MPa),采用了適用于低速射流霧化的TAB破碎模型[14];為模擬液滴與壁面的撞擊過程,采用考慮了壁面油膜厚度和油滴運動的O’Rourke液滴撞壁模型[15]。根據噴油器測試結果,索特平均直徑(Sauter mean diameter, SMD)按測試的平均粒徑設為100 μm。

表2 仿真物理模型

表3 仿真邊界條件

1.3 仿真模型的驗證

定義點火相位為點火時刻活塞頂部與缸蓋底平面的距離。為驗證仿真模型的準確性,在相同噴油、點火及液壓源壓力條件下將試驗結果與仿真結果對比。圖5和圖6分別是仿真缸壓、位移和試驗的對比結果,可見仿真和試驗基本一致,最大誤差不超過5%,說明該模型有一定可靠性。

圖5 仿真缸壓與試驗結果對比

圖6 仿真活塞位移與試驗結果對比

噴霧模型油滴粒徑分布設置為Rosin-Rammler分布,此時粒徑的累積概率分布表達式為:

(6)

式中,R(r)為粒徑的累積概率分布;r為粒徑;r0為平均粒徑;q為特征常數。

q為1.3時Rosin-Rammler分布曲線與噴霧測試曲線對比如圖7所示,可見曲線吻合性較好,所以將特征常數設為1.3。

圖7 粒徑累積概率分布仿真與測試結果對比

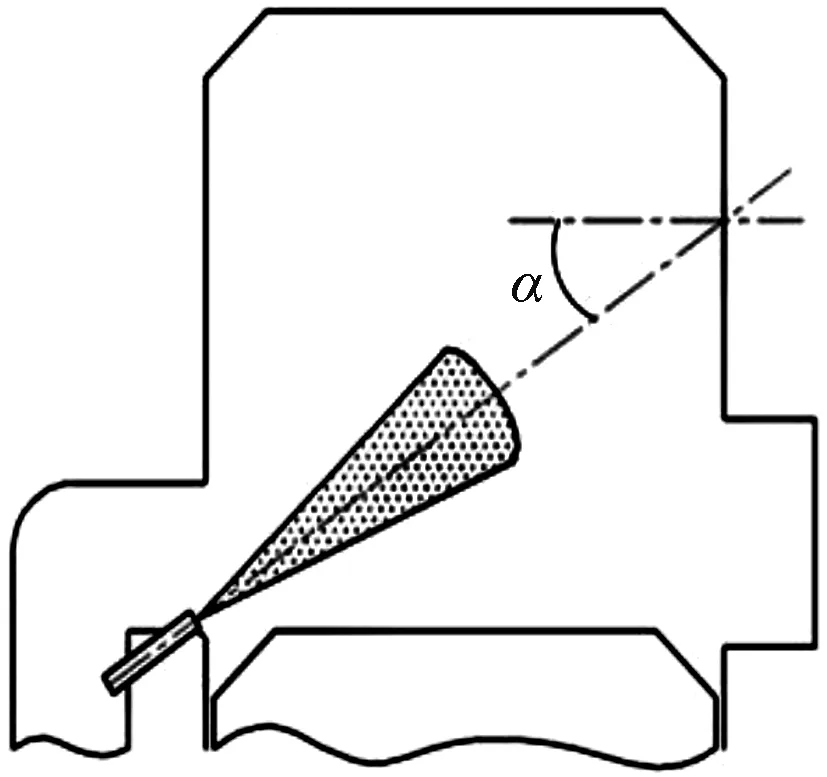

為表征噴油器噴射方向,定義噴油器軸線與氣缸壁法線夾角為噴射角度α,如圖8所示。

圖8 燃料噴射角度

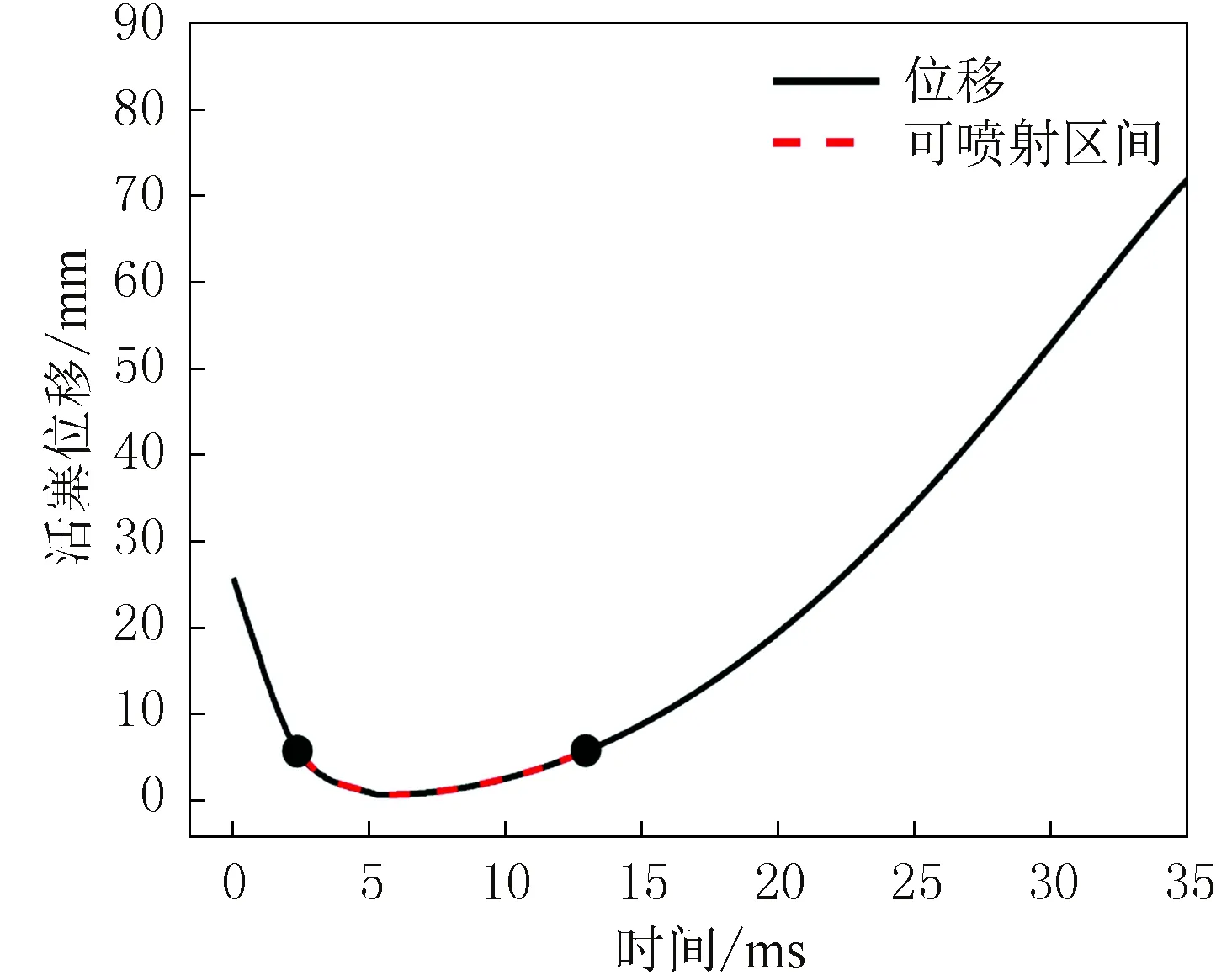

在研究燃料捕獲與混合氣生成時,仿真時間為排氣口開啟到活塞第一次達到上止點之間,不引入燃燒。自由活塞發動機沒有曲柄轉角的概念,為了方便表述,圖9展示了活塞運動位移隨時間變化的曲線,圖中活塞位移指活塞與下止點間的距離,文中用位移對應的時刻來表示噴油相位,以下行中排氣口開啟時刻作為0時刻。不同運行周期下相同噴射時刻對應的活塞位移是相同的,這和用活塞位移來表述噴射相位的效果是一樣的,所以經過點火燃燒膨脹的下一周期的影響也是一樣的。為避免油束與活塞碰撞,噴油只在掃氣口開度保持在2/3以上的條件下進行。

圖9 活塞運動曲線

2 仿真結果分析

2.1 評價指標

為量化燃料短路損失、燃油蒸發速度和缸內已蒸發燃料的均勻性,定義燃料捕獲率ηc、燃料蒸發率ηe和缸內混合氣不均勻度σ分別如式(7)~式(9)所示。

ηc=m1/m0

(7)

ηe=m2/m1

(8)

(9)

式中,m0為總的噴油質量;m1為氣口關閉后缸內燃料質量;m2為氣口關閉后缸內氣態燃料質量;xi為當點火相位為15 mm時,在點火時刻氣缸網格任意計算節點的當量比;N為氣缸網格計算節點總數;μ為此時缸內平均當量比。為便于比較和描述,定義從燃料噴射開始到蒸發率達到95%所需時間為蒸發時間。

2.2 噴油定時對混合氣生成的影響

為研究噴油定時帶來的影響,固定噴射角度為51°,無另外說明情況下,文中固定噴油脈寬3.6 ms,噴油質量11 mg,液壓力保持不變。

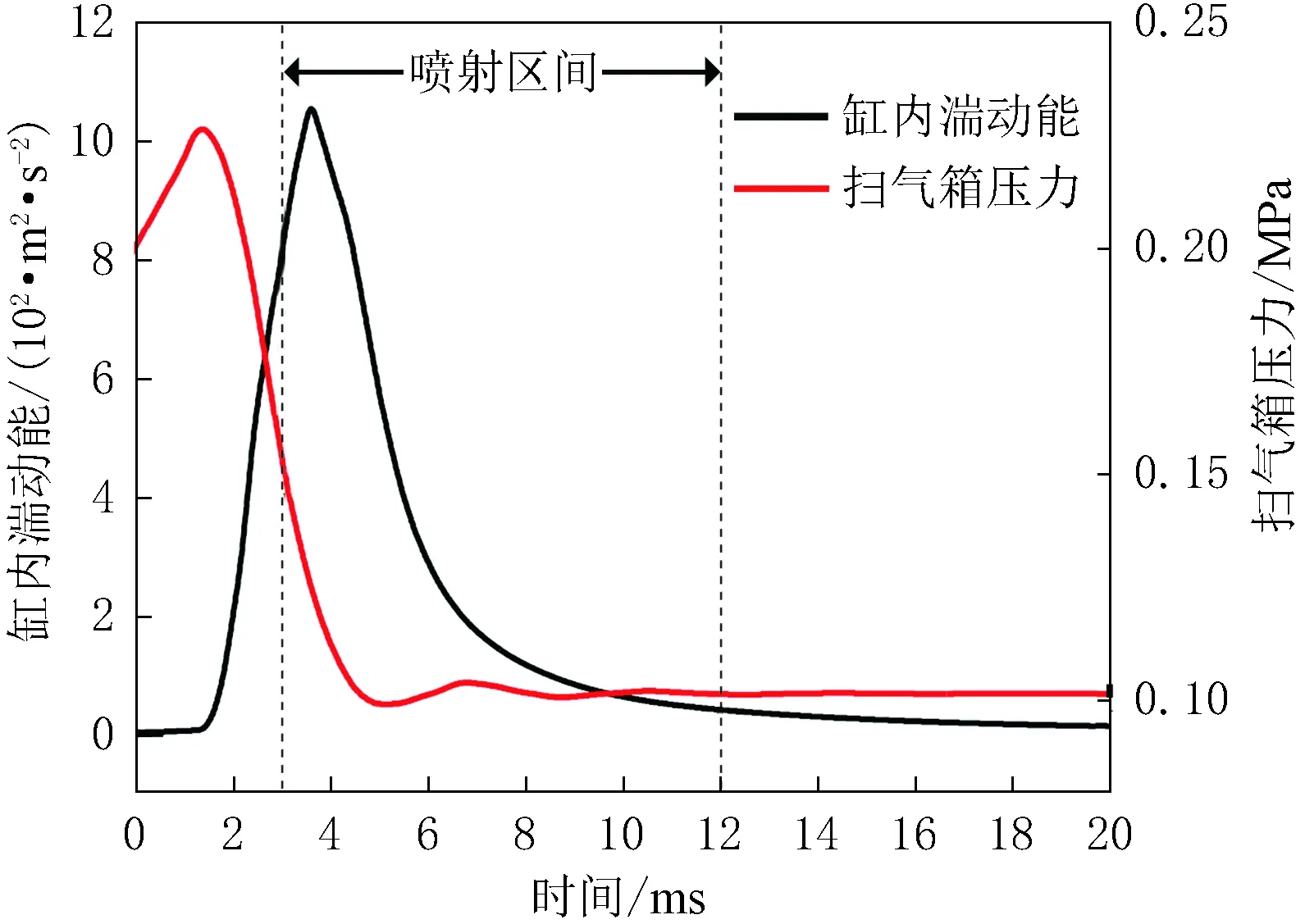

圖10為噴油時刻對混合氣生成與燃料捕獲率的影響。圖11為不同時刻下缸內湍動能和壓力變化。由圖10可以看出,燃料捕獲率和蒸發時間隨噴油定時的推遲而增加,其趨勢先急后緩。這是因為:在噴射區間內,缸內湍動能隨時間推遲呈下降趨勢(圖11)。噴射越晚,噴油過程中受到的氣流擾動就越小,燃料越不容易被帶出氣缸,且噴射越遲,對燃料來說排氣口關閉得越早,燃料越難從缸內逸出,所以燃料捕集率增加。但是強的氣流擾動也使油滴更容易破碎和霧化,有利于燃料在缸內擴散。圖10中不均勻度隨噴油推遲而變大,這是由于推遲噴油后,油滴受到的擾動變小,油滴難以蒸發和擴散,所以隨著噴油推遲,蒸發時間變長,缸內混合氣不均勻度變大。由圖11可知,在噴射區間的中后區,缸內湍動能曲線變化較小,不同噴射時刻下燃料受到的氣流擾動相近,所以蒸發時間和不均勻度的變化趨勢比較平緩。

圖10 噴油時刻對混合氣生成的影響

圖11 缸內湍動能和壓力變化

2.3 噴射角度對混合氣生成的影響

為研究噴射角度帶來的影響,固定噴油開始時刻為8 ms,保持噴油器與缸壁的垂直距離不變,只改變噴射角度。半直噴式曲柄連桿發動機通常采用噴油器朝著活塞頂部的策略(即噴射角度為負值)。但對液壓自由活塞發動機來說,活塞上行較慢,朝活塞噴射的方式會由于排氣口關閉較慢造成較大的燃料逸出損失,因此本文中只研究噴射角度為正值的情況。

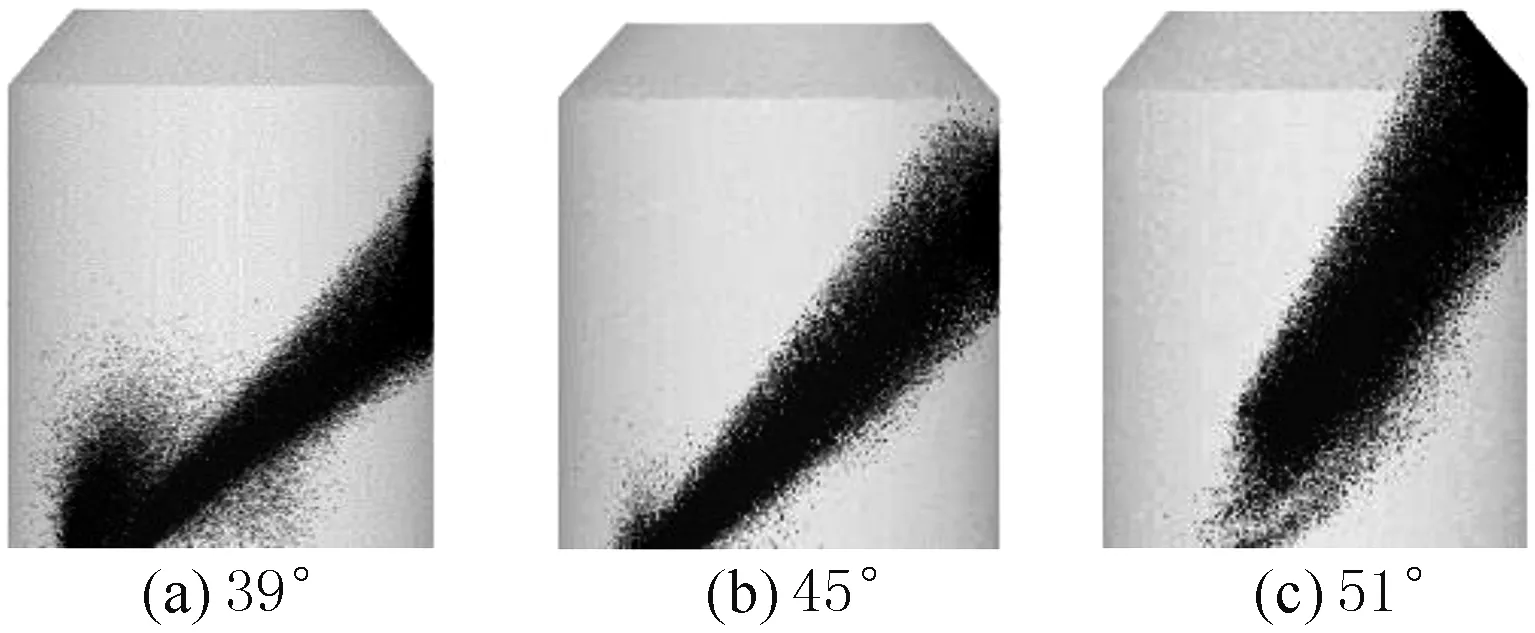

圖12展示了噴射角度對燃料捕獲率和混合氣生成的影響。圖13為不同噴射角度下油束碰壁圖像。圖14為不同噴射角度下油膜的總質量隨時間的變化曲線。圖15為不同噴射角度下燃料蒸發率隨時間的變化曲線。由圖12可知,噴射角度增加,燃料捕獲率提高。這是因為,噴射角度越大,油束離排氣口越遠,燃料越難從排氣口逃逸。

圖12 噴射角度對混合氣生成的影響

圖12中蒸發時間隨噴射角度的增加先減小后增大,這個現象分兩階段解釋:(1) 噴射角度在39°~45°之間時,油束碰壁時未與缸頭傾角相撞(圖13)。在這個角度范圍內噴射角度越大,油束相對于缸壁越傾斜,油束沿缸壁方向上速度分量就越大,而且缺少缸頭傾角的阻礙,油束液滴更容易鋪展成更多且面積更大的油膜。低壓噴油器噴霧霧化效果很差,混合氣制備比較依賴附壁油膜,較多的油膜能增加燃料的蒸發速度。由圖14看出,在此角度范圍內,隨噴射角度增加,油膜生成速度變快且總的油膜質量增加,所以蒸發速度變快,蒸發時間變短。(2) 噴射角度在39°~45°之間時,由圖13可知,隨角度增加,油束碰壁時與缸頭傾角撞擊部分增加,這部分油束相當于垂直撞擊壁面,不利于液滴鋪展成油膜。從圖14和圖15可知,隨噴射角度增加,油膜生成速度變慢,總的生成量逐漸降低,所以在此角度范圍內,隨噴射角度增加,燃料蒸發速度變慢,蒸發時間變長。

圖13 不同噴射角度下油束碰壁情況

圖14 不同噴射角度下油膜的總質量

圖15 不同噴射角度下燃料蒸發率

由圖12可知,不均勻度隨噴射角度增加而變大。這是因為在較小的噴射角度下,油束更早接觸壁面,油膜形成得較早,初期蒸發速度較快。由圖14和圖15可知,噴射角度為39°時要比45°更早形成油膜,初期蒸發速度更快,燃料有更多時間在缸內擴散。同時,噴射角度越小,油束越接近排氣口,越容易受到氣流的影響,強氣流有利于燃料在缸內的均勻分布。綜合作用下,小的噴射角度能獲得好的缸內均勻度。在較大的噴射角度下,油束還會撞擊缸頭傾角,不利于油膜生成,蒸發速度變慢,不均勻度增加。

從燃料捕獲的角度來說,應該采用大的噴射角度,但是大的噴射角度會生成均勻度差的混合氣,角度過大也會讓液態的燃料堆積在火花塞附近,影響火花塞壽命。采用小的噴射角度能形成較好的混合氣,但容易使燃料逸出,且噴射角度過小時燃料會噴射在缸壁上,影響活塞的潤滑。綜上,噴射角度應結合實際情況設置。

2.4 缸頭傾角對混合氣生成的影響

圖16為缸頭傾角示意圖,圖中β為缸頭傾角,x為油束與氣缸壁接觸的長度。固定噴油開始時刻為8 ms和噴射角度為51°,在保持壓縮比不變的情況下,只改變β的大小進行研究。β值只在本節中變化,此外的研究中固定缸頭傾角為45°。

圖16 缸頭傾角示意圖

圖17為缸頭傾角對燃料捕集和混合氣生成的影響。圖18為缸內流場和油束速度矢量圖,其中v為油束速度矢量,v0與v1分別是油束在沿壁面與壁面法向上的速度分量。圖19為不同缸頭傾角下油膜的總質量隨時間的變化曲線。圖20為不同缸頭傾角下燃料蒸發率隨時間的變化曲線。

圖17 缸頭傾角對混合氣生成的影響

圖18 缸內流場和油束速度矢量

圖19 不同缸頭傾角下的油膜總質量

圖20 不同缸頭傾角下的蒸發率

由圖17可知,不同的傾角角度下燃料捕獲率幾乎沒有變動,都在99%以上。這是因為,噴射角度不變,油束在缸內的落點幾乎沒有變動,而且噴射時刻不變,氣流對油束的影響不大,所以燃料短路損失相近。圖17中蒸發時間隨角度變大呈減小趨勢,不均勻度則隨噴射角度變大先增加后減小。這是因為:(1) 在缸頭傾角較小(35°~45°)時,如圖18可知,油束在傾角處沿壁面的速度分量v0與缸內氣流運動方向相反。傾角角度越小,v0越大,油膜越難在氣流作用下鋪展開。由圖19可知,傾角越小,生成油膜的總質量越少,所以隨傾角減小蒸發所需時間變長。由圖 16可知,小的傾角下,油束與氣缸壁接觸長度x更長,與缸壁碰撞的這部分油束能更早形成油膜。從圖19看出,小的角度初期形成了更多的油膜,同時由圖20可知,小的角度初期蒸發速度較快,使得燃料有更多時間在缸內擴散,所以此時隨傾角減小,不均勻度下降。(2) 在缸頭傾角較大(50°~60°)的情況下,雖然x變小,但是油束相對于與傾角壁面部分更為傾斜,油束沿傾角壁面處速度分量更大,燃料更容易形成油膜。由圖19和圖20可知,隨傾角角度增加,油膜生成量增加,燃料蒸發速度加快。由圖20可知,大的傾角角度下蒸發速度要比小的傾角快得多,在傾角為60°時即使在前期也有很快的蒸發速度,這使得燃油分布更加均勻,所以不均勻度隨傾角增加大幅減小。

2.5 進氣壓力對混合氣生成的影響

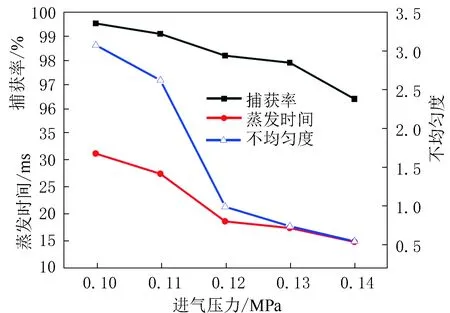

為使掃氣箱壓力維持一定水平,需要通過掃氣箱的進氣口對掃氣箱進氣,文中進氣壓力是指掃氣箱進氣口的壓力。在掃氣結構不變的情況下,掃氣開始時掃氣箱的壓力約為0.2 MPa,能滿足進氣道噴射霧化要求。但半直噴條件下,油氣混合時間較短,提高掃氣箱的進氣壓力能增強掃氣時的氣流運動,加快液態燃料的破碎和霧化。下面固定噴油時刻為8 ms且噴射角度為51°,研究不同進氣壓力帶來的影響。

圖21為缸頭傾角對燃料捕獲率和混合氣生成的影響。圖22為不同進氣壓力下缸內湍動能變化。由圖21可知,燃料捕獲率隨進氣壓力的升高而下降。這是因為,由圖22可知,進氣壓力越大,缸內氣流有更高的流速,湍動能更大,燃料容易從排氣口逸出。圖21中蒸發時間和不均勻度隨進氣壓力升高而降低。這是因為,在掃氣口開啟時間內,缸內湍動能隨進氣壓力升高而增加,缸內氣流運動變強,液態燃料更容易破碎霧化,所以隨進氣壓力增加,蒸發速度增加,而強氣流又能促進燃料在缸內擴散,所以混合氣更加均勻。

圖21 進氣壓力對油氣混合的影響

圖22 不同進氣壓力下缸內湍動能變化

改變進氣壓力在獲得1左右的不均勻度時,進氣壓力為0.12 MPa,此時捕集率98%以上;而改變噴射時刻在獲得1左右的進氣不均勻度時,噴射時刻3 ms,對應的燃料捕集率已經在90%以下;改變噴射角度在獲得1左右的不均勻度時,噴射角度為39°,對應的捕集率已經降到了98%以下。這說明改變進氣壓力比改變噴射角度和噴射相位更容易獲得好的油氣均勻性,但相對于進氣壓力為大氣壓的情況,增加進氣壓力需要額外的裝置輔助。

3 結論

(1) 基于CONVERGE軟件對半直噴式液壓自由活塞發動機的三維計算流體動力學仿真研究表明:隨燃料噴射時刻的推遲,燃料捕獲率和蒸發時間呈先急后緩的趨勢增加,不均勻度增加,混合氣均勻度下降。

(2) 燃料噴射角度越大,燃料捕獲率和不均勻度越大,蒸發時間隨噴射角度增加先減小后增大,混合氣均勻度下降。

(3) 缸頭傾角對燃料捕獲率影響不大,隨傾角增大,蒸發時間變短,不均勻度隨角度增加先變大后減小,大的缸頭傾角下缸內燃料分布更為均勻。

(4) 隨進氣壓力的提高,燃料捕獲率、蒸發時間和不均勻度都減小,與改變噴油參數相比,在同樣燃料損失下,改變進氣壓力得到的混合氣更加均勻,不均勻度最低降到0.5。