基于遺傳算法的多目標拆卸線平衡問題

李 勇,王 雅 君,王 耐 東,李 焜

(大連工業(yè)大學(xué) 機械工程與自動化學(xué)院,遼寧 大連 116034)

0 引 言

拆卸是產(chǎn)品回收的基本動作,提取有用部件,回收有害部件,做到循環(huán)經(jīng)濟和綠色制造。拆卸線平衡問題(disassembly line balancing problem,DLBP)成為近年的研究熱點。Gungor等[1]分析了DLBP問題,指出與裝配線平衡問題的區(qū)別;Avikal等[2]采用一種啟發(fā)式算法求解DLBP問題,但僅適用于解決小規(guī)模問題;Altekin等[3]采用線性規(guī)劃方法優(yōu)化DLBP,但無法解決大規(guī)模問題;Kalayci等[4]采用遺傳算法處理DLBP問題,但算法較早收斂于局部最優(yōu)解。文獻[5-6]以AND/OR圖規(guī)劃和整數(shù)規(guī)劃,以最大化利潤來優(yōu)化拆卸線問題;Kalayci等[7]采用模擬退火算法,局部搜索能力強,但耗時長,獲得全局最優(yōu)解能力弱。實際的拆卸線問題需要兼顧多個目標,單一的優(yōu)化往往不能更好地協(xié)調(diào)拆卸線。文獻[8-9]在實際生產(chǎn)中解決多目標條件下的DLBP問題;丁力平等[10]提出了基于Pareto的蟻群算法,通過支配關(guān)系尋找最優(yōu)前沿,以拆卸線空閑時間、平滑系數(shù)、成本等為優(yōu)化目標,但未考慮零件其他影響平衡的指標。

針對上述研究的不足,本研究提出一種改進的遺傳算法,在均衡空閑時間、平滑系數(shù)基礎(chǔ)上,結(jié)合零件拆卸時環(huán)境、資源,提出新優(yōu)化目標,通過具體實例,分析并驗證該算法對求解此類問題的優(yōu)越性。

1 數(shù)學(xué)模型

1.1 基本參數(shù)

假設(shè)每個待拆零件作為一個拆卸任務(wù),零件數(shù)為n(也叫拆卸任務(wù)數(shù));T={1,2,3,…,n}為所有任務(wù)的集合;N為工作站數(shù);CT為生產(chǎn)節(jié)拍,tk為第k個工作站上分配的所有拆卸任務(wù)作業(yè)時間之和。

1.2 決策變量

拆卸線平衡優(yōu)化不僅要考慮作業(yè)任務(wù)的均衡分配,還包括環(huán)境、資源等,待拆產(chǎn)品可能包含有害物質(zhì),如重金屬、化學(xué)毒物,在拆卸作業(yè)中應(yīng)優(yōu)先考慮。拆卸主要是回收和利用有剩余價值的零件,拆解中應(yīng)盡快拆除價值大的零件。為使待拆產(chǎn)品的分解作業(yè)時間最小化,拆卸動作方位的變換次數(shù)也納入優(yōu)化空間,縮短拆卸作業(yè)時間。

考慮拆卸線平衡的5個目標,并對其優(yōu)化。5個目標包括最少工作站數(shù)F1,平衡各個工作站空閑時間F2,見式(1)和(2)。

minF1=k

(1)

(2)

將兩個目標歸納合并,以式(3)和(4)同時優(yōu)化均衡閑置時間與最小化工作站數(shù)兩項任務(wù)。

(3)

(4)

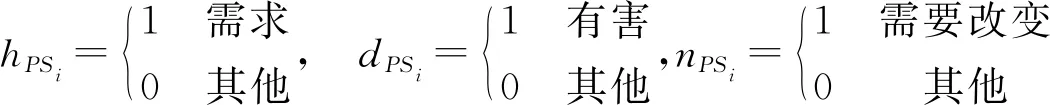

優(yōu)先拆卸高需求部件指標F3,優(yōu)先拆卸危害大的部件指標F4;最少改變方向進行拆除F5。

(5)

(6)

(7)

引入方向指標用來評價解序列,該數(shù)值越小,即拆卸過程中方向改變量越少,則該解越優(yōu)。式(8)表示拆卸過程相對零件與工作站的各個方向。

(8)

將方向指標用決策變量的形式進行表述為

(9)

綜上,多目標拆卸線平衡表示為

minF=(F3,F(xiàn)4,F(xiàn)5,F(xiàn)6)

(10)

s.t.

(11)

(12)

(13)

約束條件式(11)為設(shè)置工作站數(shù)應(yīng)不低于理論工作站數(shù)、不多于拆卸任務(wù)數(shù),式(12)為各工作站內(nèi)拆卸時間不超過生產(chǎn)節(jié)拍,式(13)表示拆卸順序必須滿足拆卸優(yōu)先關(guān)系。

2 算法模型求解

2.1 編 碼

常用的編碼方式有二進制0-1編碼、實數(shù)編碼、浮點數(shù)編碼等[11-12]。針對拆卸線作業(yè)任務(wù)的現(xiàn)實情況,使用一種基于作業(yè)順序先后的染色體編碼規(guī)則,將n個拆卸元素排列于一排,相應(yīng)對應(yīng)一個基因位,并按作業(yè)順序優(yōu)先圖將這些元素分配到各工作站中,站中工序的加權(quán)時間值不得高于預(yù)定的生產(chǎn)節(jié)拍,按工作站中工序的排序進行編碼。利用插零[13]方法來表示當(dāng)前工作站的作業(yè)元素開始(或結(jié)束)位置,染色體中n個作業(yè)、k+1個0、n+k+1長,相鄰兩個0間的作業(yè)元素為同一個工作站。

2.2 初始種群生成

初始種群的好壞對進化過程優(yōu)劣性影響明顯,影響算法運行效率。采用拓撲排序隨機搜索生成初始種群,確保初始種群中個體的多樣性與解的多樣性。根據(jù)作業(yè)優(yōu)先順序流程,在作業(yè)任務(wù)全集內(nèi)(種群)尋找無任務(wù)前驅(qū)的任務(wù)i,并放入新集T1中,在作業(yè)順序圖中隨即刪除任務(wù)i及與其相關(guān)的緊后順序;重復(fù)上述操作,直至任務(wù)集合為空集結(jié)束分配任務(wù),每步選好的任務(wù)放到對應(yīng)的基因位,所得序列即為初始可行拆卸序列。

2.3 解 碼

編碼采用的是基于任務(wù)的一維數(shù)組解序列,無法由其確定個體優(yōu)劣性,需要將解序列分配到各工作站[14],操作過程為開啟第一個工作站j=1;初始化當(dāng)前站內(nèi)時間和剩余時間;尋找解序列上的任務(wù)i,當(dāng)所分配的任務(wù)時間超過當(dāng)前剩余時間,則分配失敗,隨機開啟新工作站,初始化當(dāng)前站內(nèi)時間和剩余時間;反之,將任務(wù)i分配到當(dāng)前站中,并更新站內(nèi)時間和剩余時間,并循環(huán)直至遍歷解序列。對每個個體的編碼及工作站間插零,能確保種群中各工作站與任務(wù)分配,提高算法的可視化[15]。

2.4 適應(yīng)度

適應(yīng)度函數(shù)在GA搜索進化中起評價個體優(yōu)劣的作用。僅利用目標函數(shù)即可在解空間內(nèi)完成系統(tǒng)優(yōu)化,在遺傳算法空間中,按一定規(guī)則將目標函數(shù)轉(zhuǎn)換成個體適應(yīng)度,并評價適應(yīng)度值以實現(xiàn)解空間中可行解優(yōu)劣的判斷。

2.5 遺傳算子

2.5.1 選 擇

最常用的選擇方法是輪盤賭法,采樣思路為經(jīng)選擇的個體后代遺傳的概率與適應(yīng)度值成正比,適應(yīng)度函數(shù)評價越高,進入下一代的概率也就越大,個體進入下一代的概率為它的適應(yīng)度值與整個種群中個體適應(yīng)度和的比例,假設(shè)種群中個體數(shù)為M,個體被選擇的概率為

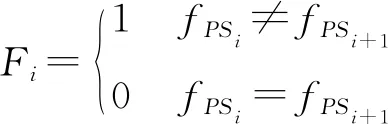

2.5.2 交 叉

交叉操作是形成新個體的重要方式,從選擇完成的種群中任取的兩個染色體,采用特定規(guī)則互換部分基因,重組后形成新個體[16]。

由于傳統(tǒng)常規(guī)方法中的隨機交叉方式往往會得到大量重復(fù)且沖突的現(xiàn)象,產(chǎn)生不可行解,影響算法的運行效率,故采用兩點映射交叉法,于父代染色體隨機確定兩個交叉點,對父代兩染色體于交叉點間部分基因排序并采用部分映射,保存交叉點兩側(cè)的基因并放到新個體中,從而產(chǎn)生兩個新的后代個體。假設(shè)隨機選取第3、5基因位為交叉點,父代中兩個交叉點前的序列{6,3,7}、{2,4,9}得以保留,兩交叉點間的序列{8,5,1}在父代2中的順序為{1,5,8},具體過程如圖1所示。

圖1 交叉示意圖Fig.1 The diagram of crossover

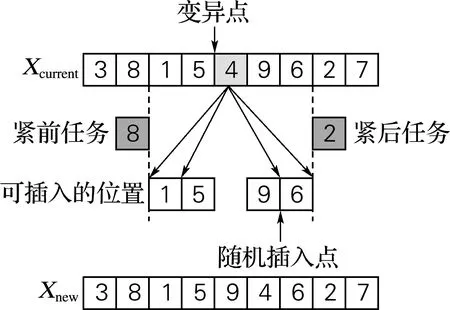

2.5.3 變異操作

類似于交叉操作,作業(yè)受優(yōu)先關(guān)系的約束,變異也會產(chǎn)生不可行解。采用單點基本位變異,在父代染色體隨機產(chǎn)生一變異點(圖2中的4位置),并根據(jù)作業(yè)優(yōu)先順序,找出變異點的前后工序,保留前驅(qū)任務(wù)與以前的基因位置、緊后任務(wù)與以后的基因位置,隨機將變異元素4插入染色體中前驅(qū)、緊后工序間的最近基因位,再整合以上基因的3部分生成新的子代染色體。若選取的變異位置沒有可選的插入位置,則重新選取變異點。

圖2 變異操作示意圖Fig.2 The diagram of mutation

2.6 結(jié)束準則

GA作為一種反復(fù)迭代的搜索工具,通過多次進化循環(huán)而無限逼近最優(yōu)值,而非恰好計算出最優(yōu)解,因此須確定終止條件,確定遺傳迭代的代數(shù)。在算法的初始時,迭代次數(shù)設(shè)置要盡量小,視情況增加迭代,當(dāng)?shù)螖?shù)超過要求的最大代數(shù)時,算法停止。

2.7 算法實現(xiàn)流程

初始種群的個體雖然是可行的,但較難保證個體最優(yōu)在運算初期產(chǎn)生,為提高這種尋優(yōu)解性能,于算法初期增大交叉、變異的概率。而在迭代后期,要想保障適應(yīng)度高的優(yōu)良基因,可降低交叉、變異概率。采用一種自適應(yīng)交叉概率Pc如式(1),變異概率Pm如式(2)。

(1)

式中:m為迭代次數(shù),Pcmax為最大交叉概率,Pcmin為最小交叉概率。

(2)

式中:M為最大迭代次數(shù),Pmmax為最大變異概率,Pmmin為最小變異概率。

算法實現(xiàn)的步驟:

步驟1參數(shù)的確定:選定種群規(guī)模NP及Pc、Pm的值;

步驟2初始化種群:令t=0,滿足節(jié)拍約束和作業(yè)優(yōu)先順序的前提下產(chǎn)生初始種群P(0),個體數(shù)為NP;

步驟3適應(yīng)度評估:計算第t代種群中每個個體的適應(yīng)度值;

步驟4選擇操作:從第t代種群中選擇NP個個體并把它們復(fù)制到t+1代中;

步驟5交叉操作;

步驟6變異操作;

步驟7最優(yōu)保存策略;

步驟8循環(huán):令t←t+1,滿足停止條件即結(jié)束;反之,轉(zhuǎn)向步驟3。

3 實例驗證

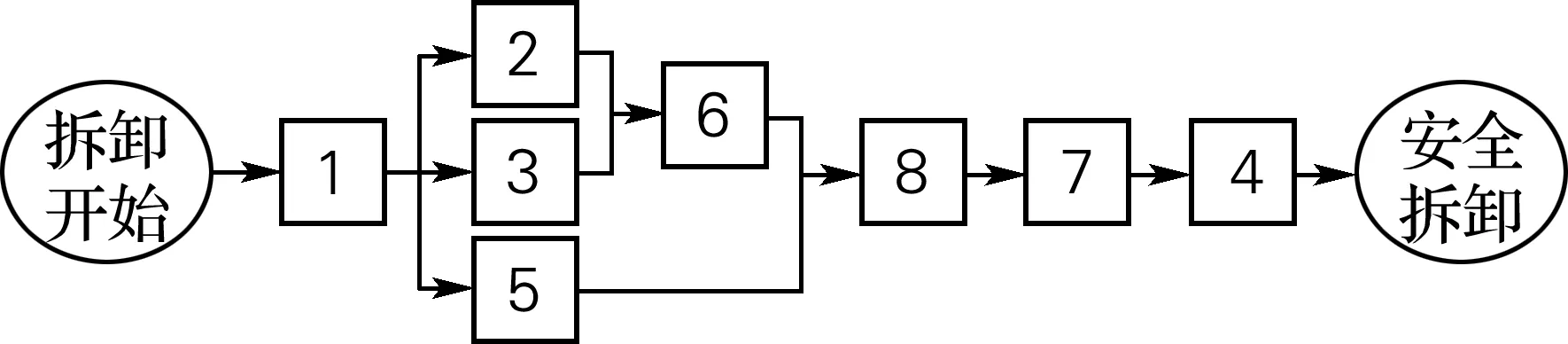

3.1 DLBP實例計算

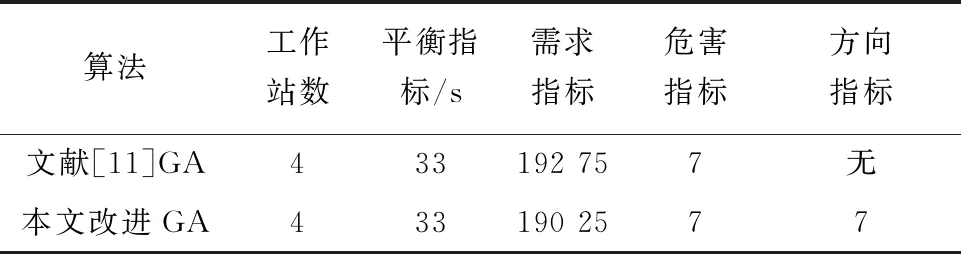

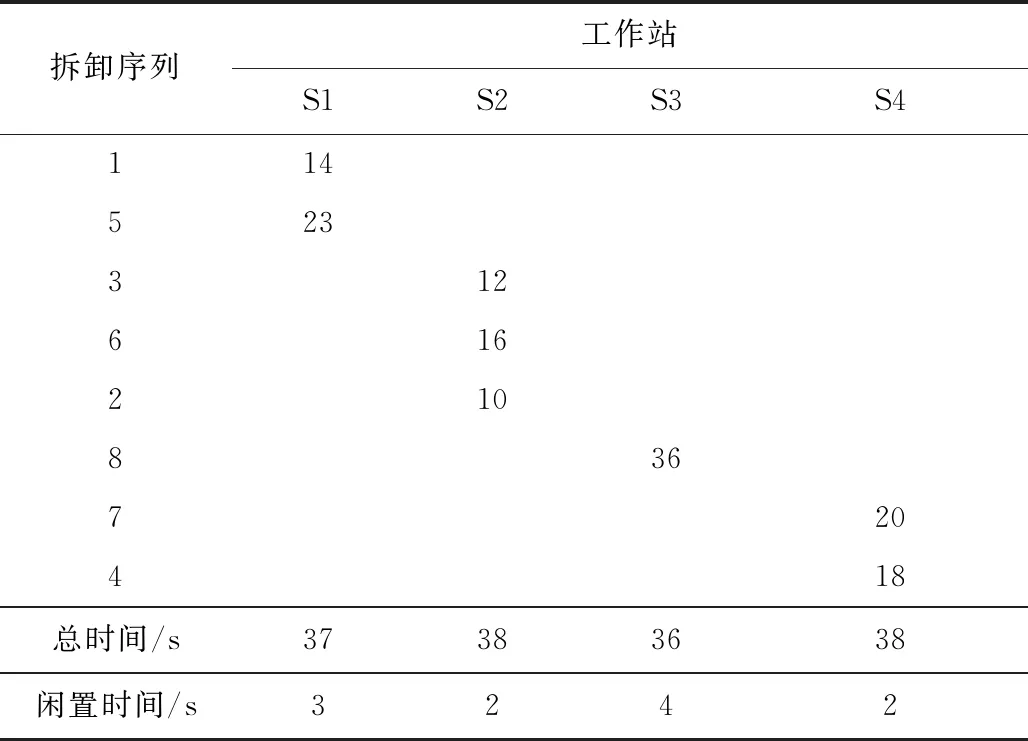

一個零件數(shù)為8的計算機部件的拆卸信息如表1所示,同時,零件拆卸任務(wù)優(yōu)先關(guān)系如圖3所示,利用改進的遺傳算法求解。參考文獻[17]用MATLAB R2012b在Windows7系統(tǒng)平臺實現(xiàn)上述算法程序,對上述實例求解,工作站均為最小站數(shù)4,危害指標H均為7,需求D=211,方向指標R=7。表2為求得的最優(yōu)解。表3為最優(yōu)拆卸系列解及平衡后的工作站。其中,拆卸任務(wù)1、5被分配到工作站1,工作站2主要負責(zé)拆卸任務(wù)3、6、2,以此類推。且最優(yōu)解較早地將高需求零件3、6、2和危害零件7進行了拆除,允許有7個方向的改變,算法運算時間不到1s,所得解的平衡和危害目標與文獻[9]相同,需求指標則優(yōu)于文獻[11],方向指標比文獻[11]多一個。因而所得解的總體性能優(yōu)于文獻[11]。

表1 8個零件的拆卸信息Tab.1 Disassembly information for eight components

圖3 零件拆卸任務(wù)優(yōu)先關(guān)系Fig.3 Work priority relationship of components

表2 改進GA與標準GA優(yōu)化結(jié)果對比Tab.2 The comparison of optimization results between improved GA and standard GA

4種單目標求得的最優(yōu)解如表2所示,并參考文獻[9]中的參數(shù)設(shè)計結(jié)合DLBP問題,針對解的質(zhì)量和算法效率經(jīng)反復(fù)測試,將參數(shù)設(shè)置為NP=100,M=100,Pcmin=0.5,Pcmax=0.95,Pmmin=0.005,Pmmax=0.01,經(jīng)計算后取最優(yōu)值,并分析運算時間,最優(yōu)序列結(jié)果見表3。將改進GA與文獻中的標準GA進行對比,從中得出測試結(jié)果在處理該問題上與標準算法相比較突出,能起到平衡的作用,且運行時間更短。

表3 DLBP最優(yōu)拆卸系列解Tab.3 Optimal disassembly series solution of DLBP

3.2 發(fā)動機拆卸實例應(yīng)用

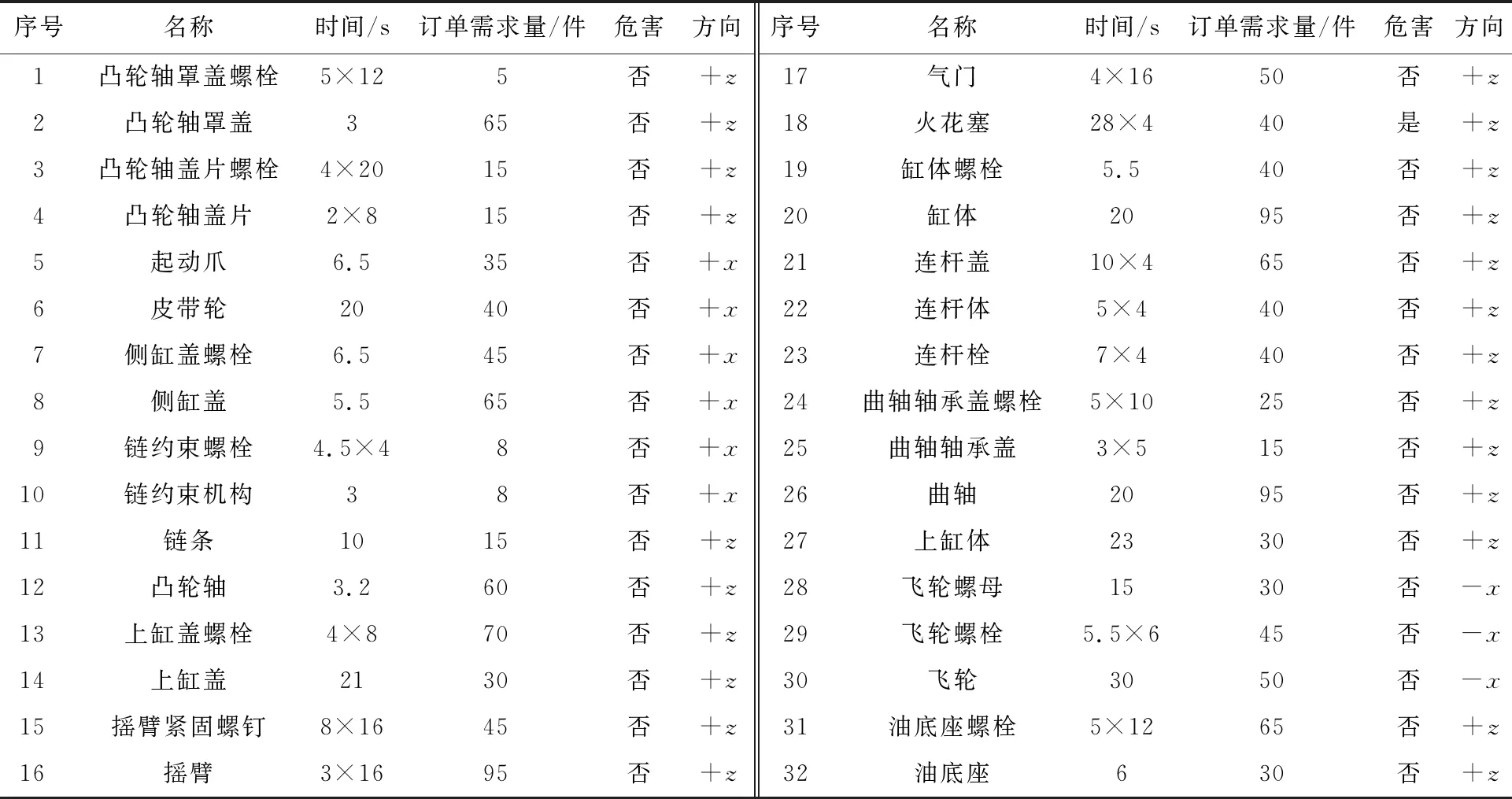

以文獻[18]中的汽車發(fā)動機拆卸實例為研究對象,對發(fā)動機進行完全拆卸。原企業(yè)中未考慮拆卸危害與需求,可變性差,不能及時地適應(yīng)拆卸任務(wù)的變化,現(xiàn)利用改進的遺傳算法對發(fā)動機缸體拆卸線進行改進,相關(guān)數(shù)據(jù)如表4所示。

表4 汽車發(fā)動機作業(yè)零件及要素Tab.4 Working parts and elements of automobile engine

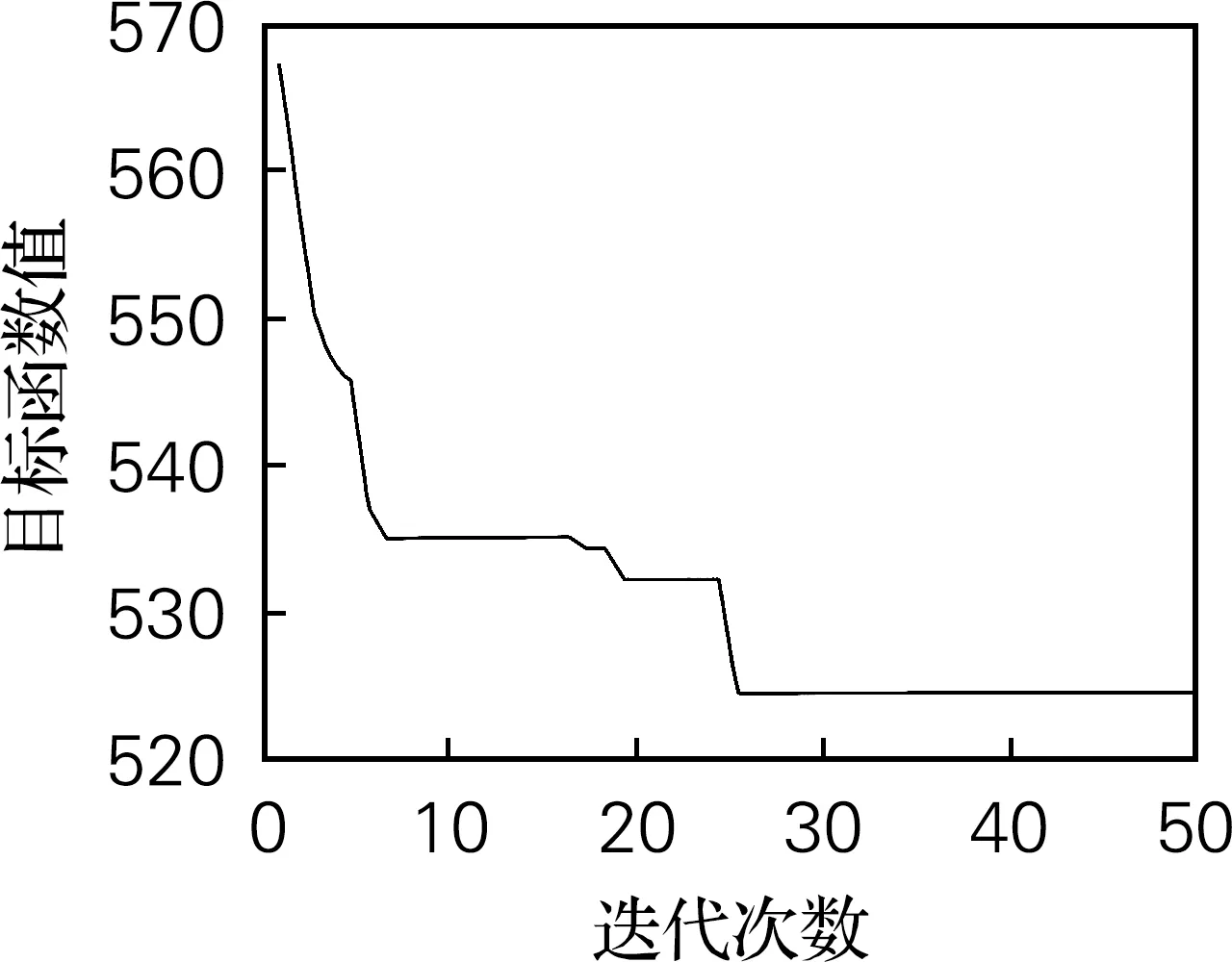

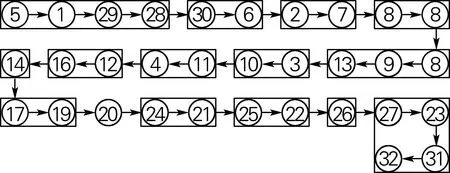

將拆卸線的汽車發(fā)動機作業(yè)順序矩陣錄入,在MATLAB2012b上進行編程,節(jié)拍CT=120 s,算法參數(shù)為NP=50,MaxGen=150,GAP=0.9。對多個目標函數(shù)進行優(yōu)化,并取得了預(yù)測的結(jié)果,跳出局部最優(yōu)解取得更優(yōu)解,搜索能力明顯提高,優(yōu)化結(jié)果如圖4所示。線平衡結(jié)果如圖5所示,直線型布局優(yōu)化結(jié)果中工作站數(shù)為15,而U型線布局站數(shù)為9,所以U型布局能做到最小化工作站數(shù),具有一定經(jīng)濟性。

圖4 優(yōu)化結(jié)果Fig.4 The result of optimization

4 結(jié) 語

采用一種改進的遺傳算法求解多目標拆卸線平衡問題,在保證平衡的前提下,兼顧其他目標對平衡的影響,如危害、需求、拆卸方向等指標。采用實數(shù)編碼策略與拓撲排序和動態(tài)確定交叉、變異操作改進求得最優(yōu)解。算例表明DLBP-GA具有解決實際問題的可行性,能完成作業(yè)時間均衡,在此基礎(chǔ)上對多目標優(yōu)化問題具有很好的適應(yīng)性,可及時適應(yīng)拆卸任務(wù)的變化,為企業(yè)帶來更多的決策方案。

(a) 直線型