過氧化甲乙酮穩定性研究

陸永健,胡建冊

(1.上海碩津貿易有限公司,上海 200436;2.浙江龍鑫化工有限公司,浙江 麗水 323700)

過氧化甲乙酮是不飽和樹脂固化過程中不可或缺的固化劑[1-5]。截至2018 年底,我國不飽和聚酯樹脂年產能約為530 萬t,企業開工率為56%,因此不飽和聚酯樹脂2018 年產量約為300萬t[6]。根據不飽和樹脂和過氧化甲乙酮的使用配比,2018 年過氧化甲乙酮年銷售量大約3 萬t 左右。市場上過氧化甲乙酮產品根據含水量的多少可以分為無水型號(如碩津的MEKP-9、龍鑫的H-27)和含水型號(如碩津的7、龍鑫的N-38)。根據浙江龍鑫化工有限公司銷售統計,過氧化甲乙酮含水通用型號產品在過氧化甲乙酮市場上占有率達到95%以上。過氧化甲乙酮產品作為有機過氧化物,是5.2 類危險品,由于國內生產廠家存在工藝缺陷、運輸不規范、儲存條件不完善、使用不規范等問題,每年都會有過氧化甲乙酮爆炸事故的發生,造成重大的人員或財產損失。其中一個重要因素是通用含水產品的不穩定性,導致過氧化甲乙酮通用含水產品易出現渾濁、分層,在低溫下出現結晶,使用時出現樹脂難固化、不固化等現象,給客戶造成很大的困擾。

本研究使用工業級的丁酮、雙氧水、鄰苯二甲酸二甲酯、二甘醇為原料,合成過氧化甲乙酮。采用鄰苯二甲酸二甲酯和二甘醇作為溶劑。由于甲醇溶劑閃點較低,從產品安全運輸、安全使用角度考慮,不使用甲醇;乙二醇溶劑在敞口儲存時易吸水,從使用、儲存角度考慮,也不使用乙二醇。為得到穩定性良好的過氧化甲乙酮,對合成中的反應溫度、催化劑、溶劑、雙氧水與丁酮的摩爾比、pH 等因素進行考察,得到了比較滿意的結果,含水15%的過氧化甲乙酮在50 ℃水浴中可以持續放置8 周以上,活性氧的殘存率大于80%。

1 實驗部分

1.1 過氧化甲乙酮的合成

向500 mL 四口瓶中加入鄰苯二甲酸二甲酯和丁酮,啟動機械攪拌,加入催化劑,四口瓶外面用冰水降溫;當四口瓶內溫度達到實驗要求時,在攪拌狀態下開始滴加雙氧水,滴加結束后升溫熟成2 h;熟成結束后取樣測試反應液的活性氧和水分含量,然后加入計算好的鄰苯二甲酸二甲酯和二甘醇調配,調節產品pH,分析產品活性氧、水分含量。

1.2 加速分解實驗

向250 mL 玻璃瓶中加入200 g 過氧化甲乙酮樣品,將玻璃瓶放入50 ℃的水浴鍋中持續加熱,滿1 周后倒出部分樣品測試活性氧,剩余的樣品在水浴鍋中繼續加熱,直到活性氧的殘存率小于80%。

1.3 分析方法

活性氧的測定采用GB/T 32102—2015《有機過氧化物含量的測定 碘量法》。活性氧殘存率=(樣品在50 ℃水浴中持續加熱后的活性氧)/(樣品加熱前的活性氧)×100%。

水分的測定采用GB/T 6283—2008《化工產品中水分含量的測定 卡爾·費休法(通用方法)》,采用A/B 雙組元卡爾·費休試劑,A 為卡爾費休溶液(無吡啶有機堿、二氧化硫、甲醇溶液),B 為卡爾·費休滴定劑(碘、甲醇溶液),以直接電量滴定法測定。

2 結果與討論

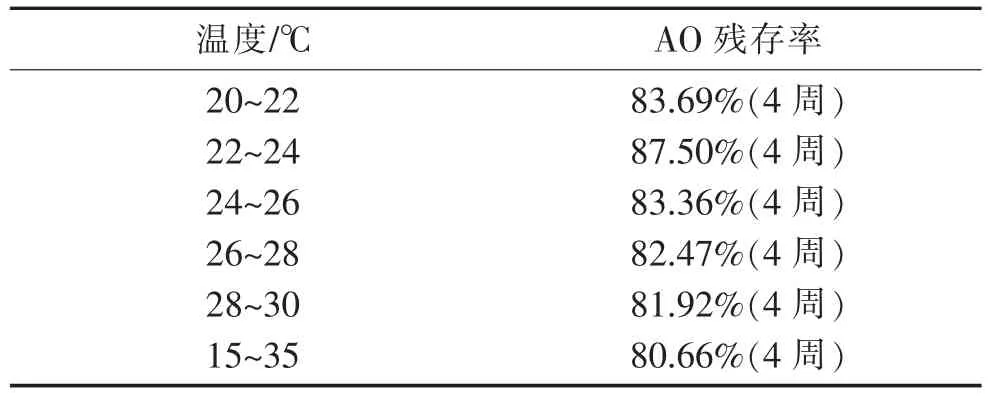

2.1 反應溫度對穩定性的影響

不同反應溫度下樣品的穩定性測試結果見表1。從表1 可以看出,過氧化甲乙酮適宜的合成溫度為22 ℃~24 ℃,其樣品穩定性明顯高于其他溫度的樣品。

表1 不同反應溫度下樣品的穩定性(活性氧殘存率)

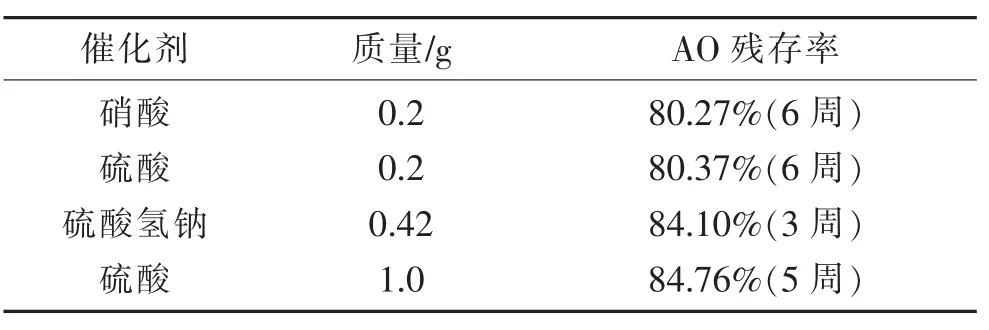

2.2 催化劑對穩定性的影響

使用不同催化劑時樣品的穩定性測試結果見表2。從表2 可以看出,硫酸和硝酸催化的樣品穩定性比較接近,而硫酸氫鈉催化的樣品穩定性最差,1.0 g 硫酸催化的樣品穩定性有所下降。因此,0.2 g 硫酸是合適的催化劑用量。

表2 使用不同催化劑時樣品的穩定性(活性氧殘存率)

2.3 溶劑比例對穩定性的影響

不同溶劑比例時樣品的穩定性測試結果見表3。從表3 可以看出,在合成時不加入溶劑的反應效果最好,加入30% DMP 的效果最差。因此,過氧化甲乙酮合成時不需加入溶劑,得到的產品在持續受熱的條件下最穩定。

表3 不同溶劑比例時樣品的穩定性(活性氧殘存率)

2.4 雙氧水與丁酮的摩爾比對穩定性的影響

從表4 可以看出,雙氧水與丁酮的摩爾比對產品的穩定性影響較小。考慮到合成時若雙氧水過量,在制品中會殘存過多的雙氧水,對于復合材料的制品有不利影響,最終選擇雙氧水和丁酮的摩爾比為1.8。

表4 雙氧水和丁酮的摩爾比對樣品穩定性(活性氧殘存率)的影響

2.5 產品pH 調配的穩定性對比

從表5 可以看出,過氧化甲乙酮成品在沒有加入pH 緩沖溶液時,其熱穩定性較差;加入磷酸鹽緩沖溶液后,樣品的穩定性可以達到8 周。因此,過氧化甲乙酮樣品在磷酸鹽緩沖溶液中可以長時間保持穩定。

表5 不同pH 時樣品的穩定性(活性氧殘存率)

3 結論

實驗證明,雙氧水與丁酮的摩爾比為1.8,過氧化甲乙酮合成溫度在22 ℃~24 ℃,0.2 g 硫酸作催化劑,合成時不加入DMP 溶劑,粗品調配后用磷酸鹽緩沖溶液穩定制品pH,得到的過氧化甲乙酮活性氧在9.8%左右,水分含量在14.60%左右,產品的穩定性最高,可以在50 ℃的水浴中持續受熱8 周,活性氧的殘存率在80%左右。此外,實驗樣品從2019 年7 月到2020 年12 月單獨儲存在南方地區室外,放置17 個月后,產品仍然澄清透明,可以正常使用。工廠試生產了10 多批產品,中試樣品活性氧殘存率數據好于小試樣品,驗證了小試工藝的可行性,該工藝能夠取得良好的經濟效益。