B型套筒搭接焊縫的相控陣超聲檢測(cè)

黃 磊, 李 亮, 李汝江, 張鴻博, 張 奕, 劉 琰, 姚 歡, 孫少卿

(1.中國石油集團(tuán)石油管工程技術(shù)研究院,西安 710077;2.北京隆盛泰科石油管科技有限公司,北京 100101;3.華北石油鋼管有限公司,青縣062658)

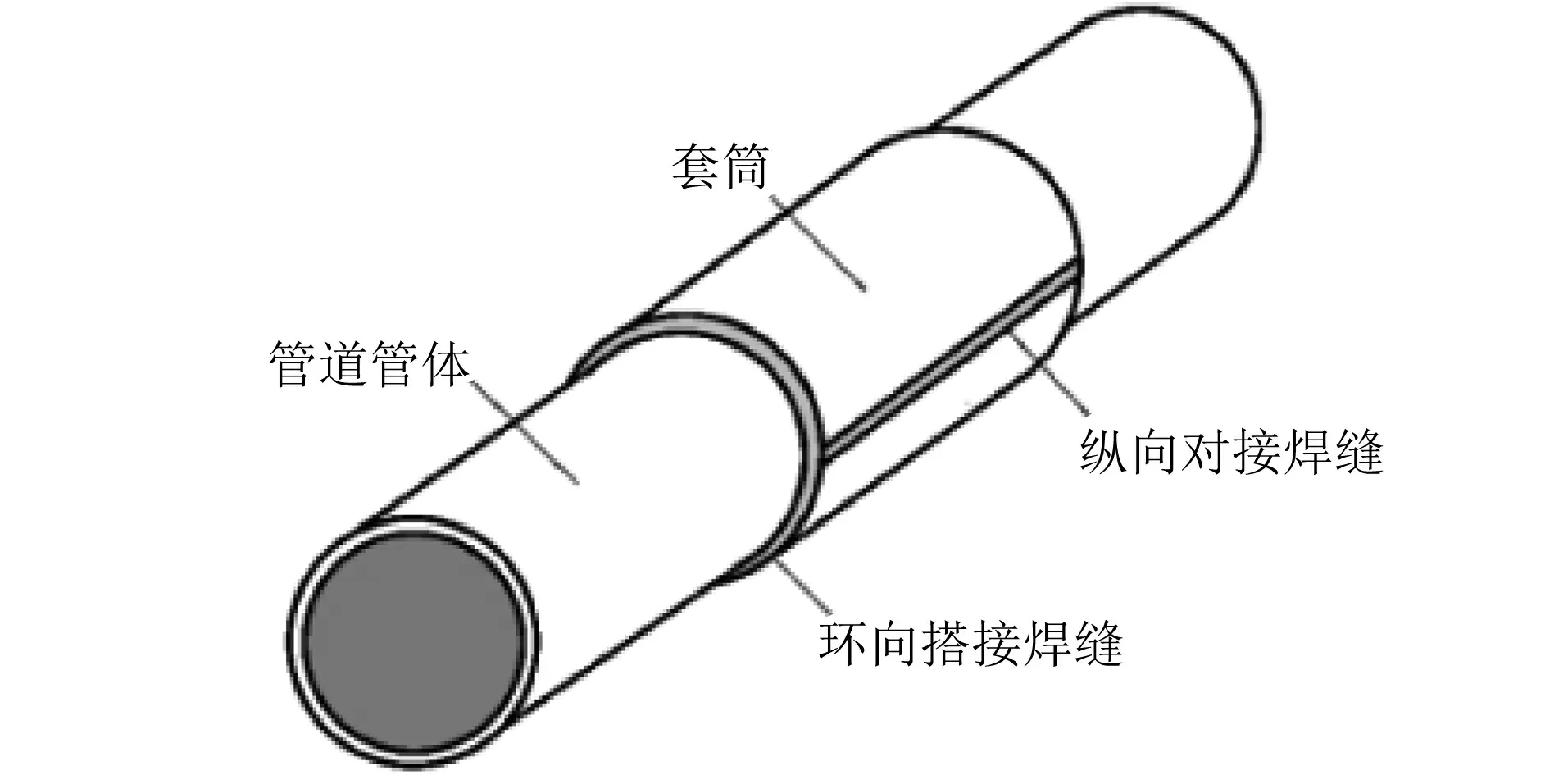

20世紀(jì)70年代初期,國內(nèi)最先使用環(huán)形套筒維修油氣管道,主要修復(fù)方式有A型和B型兩種。套筒修復(fù)技術(shù)不僅能夠抑制管道缺陷位置的金屬繼續(xù)膨脹,還能消除應(yīng)力集中。A型套筒的修復(fù)方式與復(fù)合套筒的修復(fù)方式類似,只是環(huán)繞包圍管道,沒有密封作用,而B型套筒修復(fù)方式可以修復(fù)服役過程中出現(xiàn)泄漏的管道,還能保持管道內(nèi)部壓力,是一種重要的、廣泛應(yīng)用于陸上管道缺陷修復(fù)的方法。B型套筒的結(jié)構(gòu)如圖1所示。B型套筒通常被用于修復(fù)在役運(yùn)行管道的裂紋、凹坑、腐蝕等缺陷。為了保障管道的修復(fù)質(zhì)量,需要對(duì)B型套筒焊接過程中產(chǎn)生的缺陷進(jìn)行有效地檢測(cè)。B型套筒的焊縫有對(duì)接焊縫和搭接焊縫。筆者主要從相控陣聲場(chǎng)模型建立、焊縫結(jié)構(gòu)與檢測(cè)方法、聲束覆蓋與模擬試塊、檢測(cè)工藝制定與結(jié)果分析等方面研究B型套筒搭接焊縫的檢測(cè)。

圖1 B型套筒結(jié)構(gòu)示意

1 相控陣探頭聲場(chǎng)模型建立

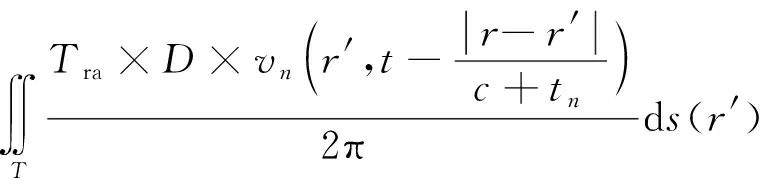

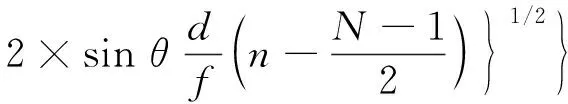

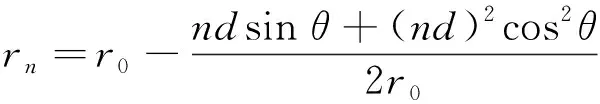

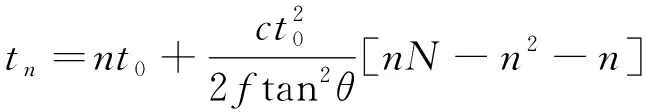

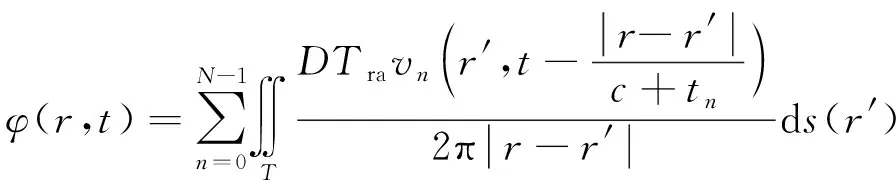

單一晶片換能器發(fā)射聲場(chǎng)的模型考慮了聲場(chǎng)在任意復(fù)雜界面處的反射和投射,以及在任意介質(zhì)中的傳播過程。模型的發(fā)射聲場(chǎng)φ(r,t)由瑞利積分得到,表示為

φ(r,t)=

(1)

式中:T為積分區(qū)域(對(duì)探頭表面積分);r′,r為點(diǎn)源位置;ds為點(diǎn)源面積元;vn為點(diǎn)源的振動(dòng)速度;Tra為聲束在界面上的折射系數(shù);D為聲波衰減系數(shù);c為聲速;tn為晶片n的延遲時(shí)間。

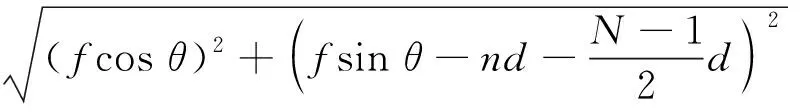

相控陣聲場(chǎng)計(jì)算的關(guān)鍵是正確模擬晶片激發(fā)的延遲時(shí)間。設(shè)激發(fā)晶片數(shù)為N,并將晶片編號(hào)為n(n=0,1,2,…,N-1),晶片0為左起第一個(gè)晶片,記聲束偏轉(zhuǎn)角為θ,焦距為f,相鄰兩晶片的中心間距為d,則晶片位置、延遲、焦距和偏轉(zhuǎn)角度應(yīng)該滿足關(guān)系式

f-(tn-t0)c=

(2)

由式(2)可得tn的表達(dá)式為

(3)

記晶片n到焦點(diǎn)的距離為rn,根據(jù)幾何關(guān)系可知,當(dāng)r0?nd時(shí),有rn的近似式

(4)

將式(3)作類似式(4)的簡化,最終得到

(5)

θ=0時(shí),式(5)不適用,需采用式(4)計(jì)算各晶片的延時(shí),用延時(shí)修正瑞利積分得到相控陣探頭的發(fā)射聲場(chǎng)

(6)

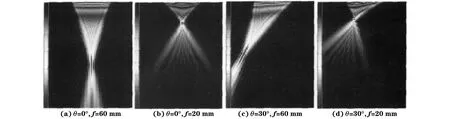

通過改變晶片的延時(shí)控制發(fā)射聲束動(dòng)態(tài)偏轉(zhuǎn)和聚焦得到相控陣超聲的動(dòng)態(tài)聲場(chǎng)。圖2所示為不同焦距、不同偏轉(zhuǎn)角度下的相控陣發(fā)射聲場(chǎng)(N=64,d=0.6 mm,探頭頻率為5 MHz,單個(gè)晶片寬度為10 mm,工件中的聲速為5 890 m·s-1)。相控陣超聲檢測(cè)技術(shù)具有傳統(tǒng)超聲檢測(cè)方法無法比擬的優(yōu)點(diǎn),可以靈活而有效地控制聲束指向,通過相位控制可以快速偏轉(zhuǎn)或移動(dòng)聲束實(shí)現(xiàn)掃查,無需復(fù)雜的機(jī)械掃查裝置即可對(duì)復(fù)雜構(gòu)件損傷進(jìn)行精確檢測(cè)。

圖2 不同焦距、不同偏轉(zhuǎn)角度下的相控陣聲場(chǎng)

2 焊縫結(jié)構(gòu)與檢測(cè)方法

2.1 焊縫結(jié)構(gòu)

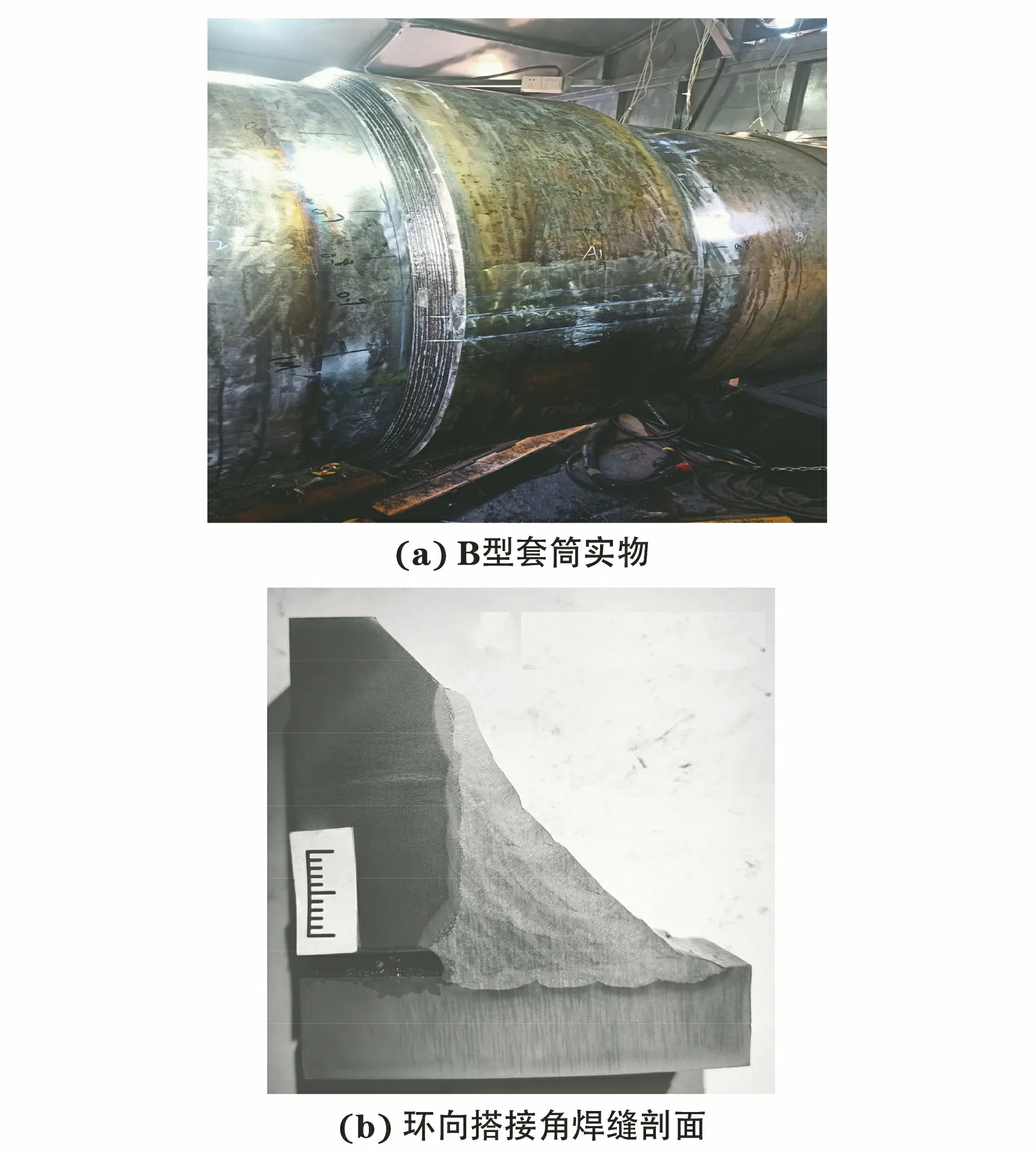

為對(duì)管道起補(bǔ)強(qiáng)與密封作用,B型套筒將兩片半瓦狀鋼管焊接在一起來環(huán)繞包圍管道,具有兩條縱向焊縫和兩條環(huán)向焊縫,縱向焊縫為一般對(duì)接焊縫,環(huán)向焊縫為搭接角焊縫。B型套筒實(shí)物與環(huán)向搭接角焊縫剖面如圖3所示。

圖3 B型套筒實(shí)物與環(huán)向搭接角焊縫剖面

2.2 檢測(cè)方法

B型套筒結(jié)構(gòu)特殊,在安裝過程中存在較大的殘余應(yīng)力,容易在焊縫或熱影響區(qū)產(chǎn)生焊接裂紋、夾渣、氣孔等缺陷。縱向?qū)雍缚p的超聲檢測(cè)或射線檢測(cè)沒有技術(shù)上的難度,而環(huán)向搭接角焊縫的超聲檢測(cè)或射線檢測(cè)均有較大難度。

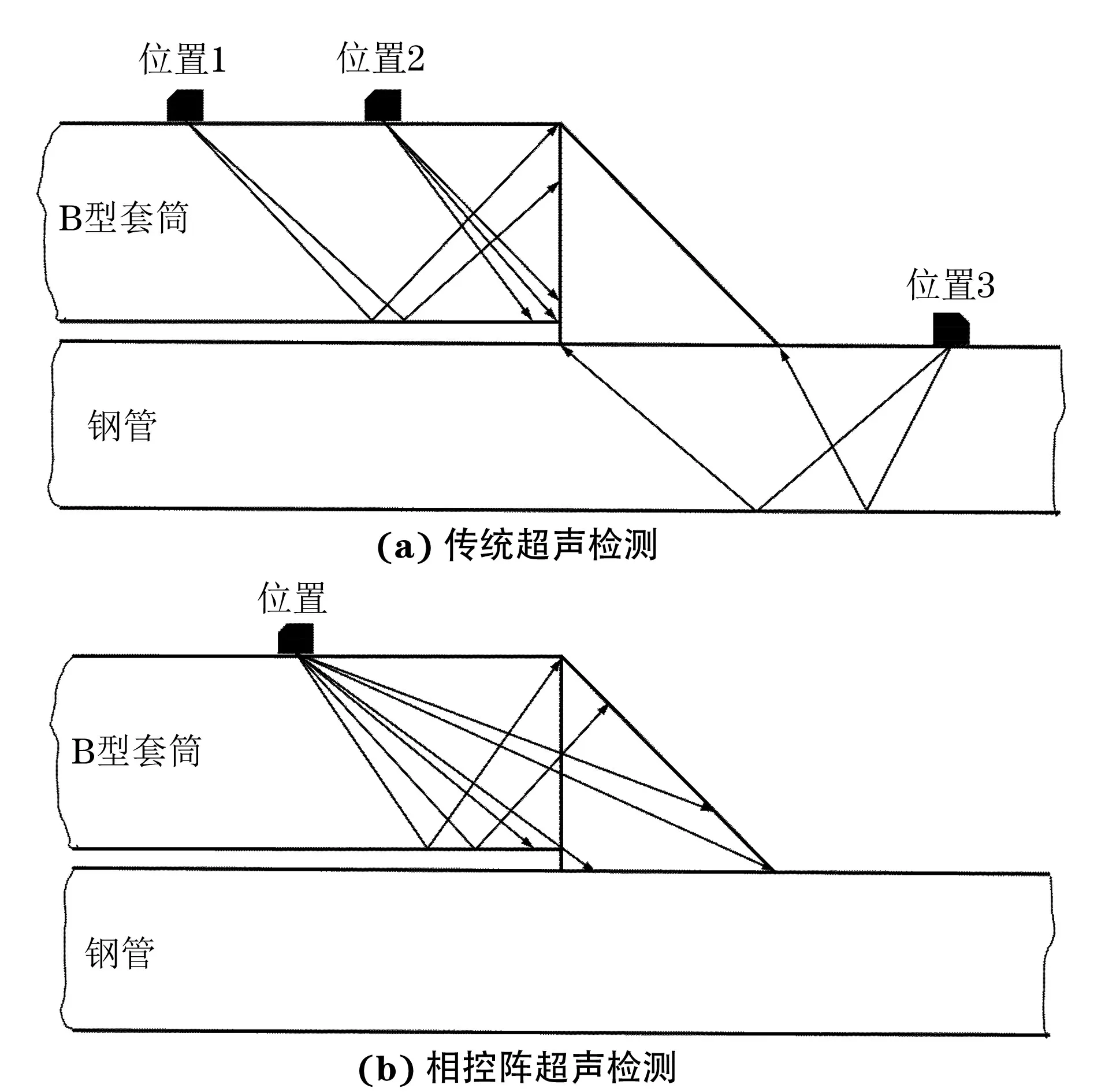

圖4 傳統(tǒng)超聲與相控陣超聲檢測(cè)B型套筒示意

B型套筒修復(fù)一般是在不停輸狀態(tài)下進(jìn)行的,若是對(duì)環(huán)向搭接角焊縫進(jìn)行雙壁單影透照,透照壁厚過大及焊縫結(jié)構(gòu)自身的特點(diǎn)會(huì)導(dǎo)致射線檢測(cè)的缺陷檢出率較小。采用常規(guī)超聲檢測(cè)法檢測(cè)B型套筒搭接角焊縫需在3個(gè)不同的位置進(jìn)行[見圖4(a)],檢測(cè)費(fèi)時(shí)效率低,且缺陷檢出率較低。采用相控陣超聲法,檢測(cè)時(shí),可以將探頭放在B型套筒上或在鋼管管體上[見圖4(b)],建議優(yōu)先選擇放在B型套筒上。若在鋼管管體上進(jìn)行檢測(cè),管道內(nèi)還在輸送的天然氣會(huì)對(duì)超聲波有一定的吸收,影響檢測(cè)靈敏度。

3 聲束覆蓋與模擬試塊

3.1 聲束覆蓋模擬

應(yīng)用仿真軟件建立B型套筒搭接角焊縫截面模型,根據(jù)檢測(cè)工藝選定相應(yīng)檢測(cè)面并進(jìn)行扇形掃查聲束覆蓋模擬,檢測(cè)工藝應(yīng)確保焊縫截面檢測(cè)區(qū)域的任意位置均能被聲束覆蓋。仿真軟件可驗(yàn)證檢測(cè)工藝的合理性,從而為檢測(cè)B型套筒角焊縫提供理論性指導(dǎo)。

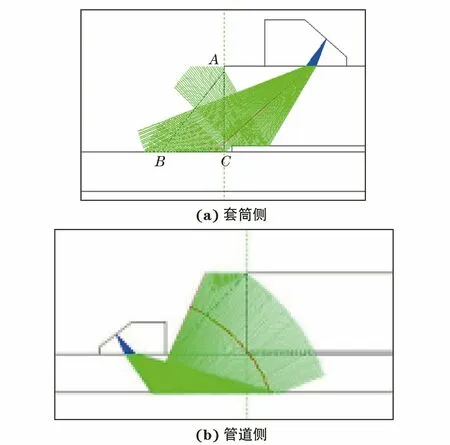

套筒側(cè)與管道側(cè)聲束覆蓋模擬結(jié)果如圖5所示,由圖5可以看出,探頭掃查面為B型套筒側(cè)時(shí),聲束通過一次反射和二次反射可以覆蓋整個(gè)B型套筒搭接角焊縫,因此無檢測(cè)盲區(qū);探頭掃查面為管道側(cè)時(shí),聲束通過二次反射可以覆蓋整個(gè)B型套筒搭接角焊縫,因此也無檢測(cè)盲區(qū),但是由于超聲聲束一次反射經(jīng)過管道管體,管體內(nèi)輸送的介質(zhì)可能會(huì)對(duì)超聲聲束有一定的吸收,從而降低檢測(cè)靈敏度,所以推薦優(yōu)先選擇從B型套筒側(cè)進(jìn)行檢測(cè)。

圖5 套筒側(cè)與管道側(cè)聲束覆蓋模擬結(jié)果

3.2 模擬試塊設(shè)計(jì)

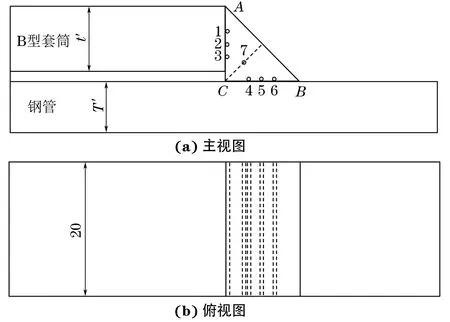

在仿真的基礎(chǔ)上,使用模擬試塊進(jìn)行檢測(cè),進(jìn)一步確認(rèn)相控陣超聲檢測(cè)技術(shù)對(duì)B型套筒搭接角焊縫各種缺陷的檢出率。試驗(yàn)對(duì)象為1塊B型套筒搭接角焊縫模擬試塊。模擬試塊的規(guī)格、組合形式、焊縫形態(tài)等與被檢工件的相同。截取一塊長為20 mm的B型套筒搭接角焊縫,分別加工7個(gè)φ 2 mm的橫通孔(見圖6,t′為套筒壁厚,T′為鋼管壁厚),模擬不同位置的坡口未熔合或裂紋缺陷。通過模擬試塊上人工缺陷的檢測(cè)結(jié)果判斷B型套筒搭接焊縫中各種缺陷的檢出率。

圖6 模擬試塊結(jié)構(gòu)示意

4 檢測(cè)工藝與結(jié)果分析

4.1 檢測(cè)工藝

為了防止缺陷漏檢,采用相控陣超聲扇形掃描對(duì)B型套筒搭接焊縫斷面進(jìn)行檢測(cè),以實(shí)現(xiàn)整個(gè)焊縫聲束的全覆蓋檢測(cè),通過模擬仿真進(jìn)行檢測(cè)工藝設(shè)計(jì),提高檢測(cè)效率并保障檢測(cè)結(jié)果的可靠性[1-2]。

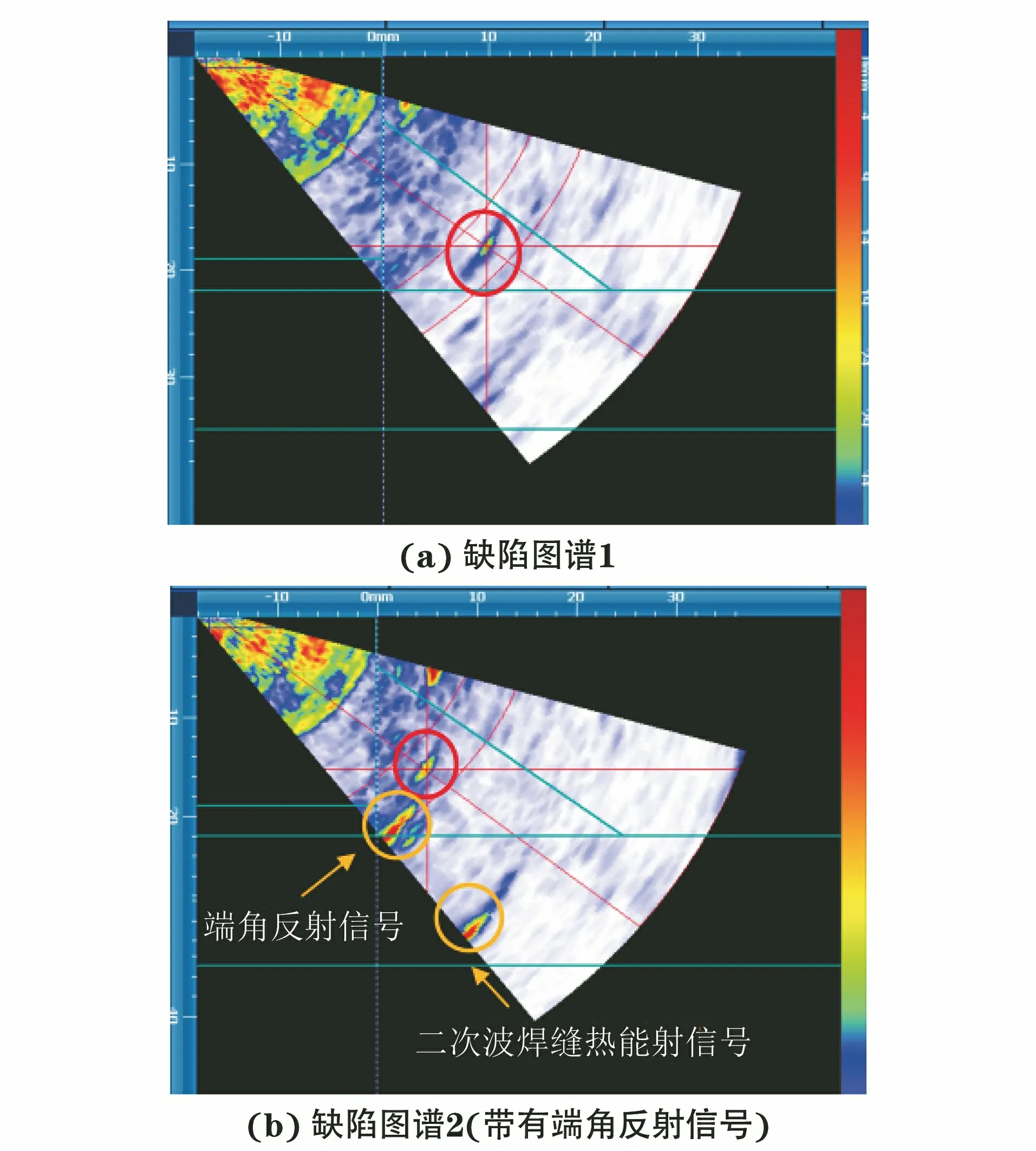

相控陣超聲檢測(cè)扇形掃查是通過設(shè)置相同陣元和相同焦距進(jìn)行一定角度范圍的掃查實(shí)現(xiàn)的。結(jié)合B型套筒搭接焊縫的結(jié)構(gòu)特點(diǎn),為了完成缺陷評(píng)判提出一種相控陣超聲圖譜分析方法——相控陣超聲“三角區(qū)域分析法”。其原理為依據(jù)被檢焊縫固定位置的反射波來確定聲束覆蓋區(qū)域,從而判定該區(qū)域內(nèi)是否存在缺陷。進(jìn)行相控陣超聲聲束覆蓋模擬時(shí)發(fā)現(xiàn),當(dāng)相控陣超聲探頭保持與焊縫水平位置不變時(shí),會(huì)有相同或相近的角度覆蓋結(jié)構(gòu)ΔABC的端點(diǎn)。依據(jù)模擬仿真軟件得出采用此檢測(cè)工藝進(jìn)行檢測(cè)時(shí),相控陣超聲扇形掃查圖譜的37°聲束方向上會(huì)出現(xiàn)端點(diǎn)A的反射波,52.5°聲束方向上會(huì)出現(xiàn)端點(diǎn)C的反射波,65.5°聲束方向上會(huì)出現(xiàn)端點(diǎn)B的反射波,即通過模擬仿真軟件可以確定聲束在37°~66°偏轉(zhuǎn)范圍所覆蓋的區(qū)域?yàn)樾枰獧z測(cè)的B型套筒搭接焊縫。B型套筒搭接焊縫產(chǎn)生的缺陷多出現(xiàn)在三角形內(nèi),在實(shí)際檢測(cè)過程中,主要觀察三角形區(qū)域內(nèi)是否存在異常信號(hào),即可判斷該區(qū)域是否存在缺陷,該方法命名為“三角區(qū)域分析法”[3-4]。

通過上述分析,確定了B型套筒搭接角焊縫的相控陣超聲檢測(cè)程序如下所述。

(1) 繪制B型套筒搭接焊縫結(jié)構(gòu)圖。現(xiàn)場(chǎng)測(cè)量待檢焊縫的結(jié)構(gòu)、B型套筒的壁厚、搭接焊縫的垂直厚度和搭接焊縫的水平寬度,并依據(jù)實(shí)際尺寸繪制不同位置的焊縫結(jié)構(gòu)圖。

(2) 聲束全覆蓋模擬仿真。采用模擬仿真軟件完成相控陣超聲聲束覆蓋模擬,確定檢測(cè)不同位置焊縫采用的聚焦法則和探頭所在位置。

(3) 制定檢測(cè)工藝。

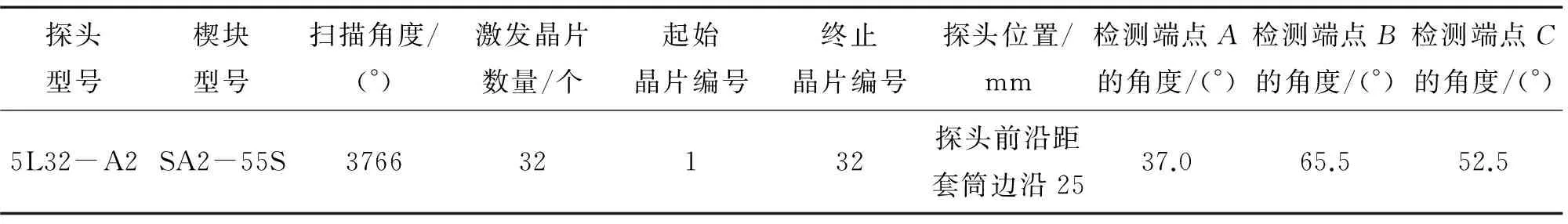

(4) 依據(jù)模擬仿真軟件完成掃查工藝參數(shù)設(shè)計(jì)。如B型套筒壁厚為40 mm,套筒與鋼管間隙為3 mm,焊縫垂直厚度為40 mm,焊縫水平寬度為40 mm,依據(jù)模擬仿真軟件得到掃查工藝參數(shù)如表1所示。

表1 B型套筒搭接焊縫掃查工藝參數(shù)

(5) 缺陷判別方法。采用“三角區(qū)域分析法”進(jìn)行缺陷判別。

4.2 結(jié)果分析

檢測(cè)對(duì)象為長輸管道,規(guī)格(直徑×壁厚)為1 219 mm×25.7 mm,鋼級(jí)為X80;B型套筒壁厚為40 mm。相控陣超聲檢測(cè)試驗(yàn)采用頻率為5 MHz,32陣元,陣元間距為0.5 mm的探頭;橫波楔塊傾角為35°,聲速為2 338 m·s-1;聲束的最大偏轉(zhuǎn)范圍標(biāo)稱值為37°~66°[5]。

采用“三角區(qū)域分析法”對(duì)掃查得到的扇形圖譜進(jìn)行分析,圖7為焊縫內(nèi)部缺陷的相控陣超聲檢測(cè)圖譜。重點(diǎn)關(guān)注三角形區(qū)域內(nèi)的缺陷,若在三角形的端點(diǎn)出現(xiàn)缺陷信號(hào),應(yīng)判定為端點(diǎn)反射信號(hào)。檢測(cè)此類焊縫時(shí),采用相控陣超聲檢測(cè)技術(shù)可直觀地區(qū)別該位置是否存在焊接缺陷,從而大大提高檢出率,很好地解決了B型套筒搭接焊縫缺陷檢測(cè)難以評(píng)判的問題。

圖7 焊縫內(nèi)部缺陷的相控陣超聲檢測(cè)圖譜

5 結(jié)論

(1) 通過計(jì)算機(jī)仿真軟件建立了B型套筒搭接焊縫截面模型并模擬進(jìn)行了聲束全覆蓋檢測(cè)。

(2) 仿真模型可直觀地顯示超聲波束在焊縫中的覆蓋狀態(tài),有效指導(dǎo)B型套筒搭接焊縫相控陣超聲檢測(cè)的工藝設(shè)計(jì)。

(3) 采用相控陣超聲“三角區(qū)域分析法”對(duì)缺陷圖譜進(jìn)行評(píng)判,降低了B型套筒搭接焊縫缺陷評(píng)定的盲目性。

(4) 相控陣超聲檢測(cè)技術(shù)可靈活有效地控制聲束指向,實(shí)現(xiàn)對(duì)復(fù)雜焊縫構(gòu)件損傷的精確檢測(cè)。