基于陣列渦流和全聚焦相控陣技術的承壓設備應力腐蝕開裂檢測

胡 健,張子健,沈建民,柴軍輝,,許 波,吳家喜,張小龍

(1.寧波市勞動安全技術服務有限公司,寧波 315048;2.寧波市特種設備檢驗研究院,寧波 315048)

不銹鋼承壓設備的應力腐蝕開裂通常發生在材料與腐蝕介質接觸的表面,這種開裂往往沒有明顯的變形征兆,危害性極大,嚴重威脅到設備的安全運行。標準GB/T 30579-2014中對這類開裂給出了相應的檢測和監測方法[1]:① 對材料表面進行目視檢測和對可疑部位進行滲透檢測;② 對管道、熱交換器管束和設備表面進行渦流檢測。

陣列渦流檢測技術采用電子方式驅動同一個探頭中的多個相鄰檢測線圈,并借助渦流儀器強大的分析、計算及處理功能,實現對材料的快速有效檢測。GB/T 34362-2017標準指出了陣列渦流技術可以用于檢測材料表面的裂紋,相比于傳統的滲透檢測,陣列渦流檢測具有單次掃查覆蓋面積大、檢測效率高、對不同方向的缺陷具有相同的靈敏度、無需打磨處理、柔性探頭耦合性好、數據可實時保存、可測量裂紋深度等優點。

對于承壓設備應力腐蝕裂紋的在線檢測,相控陣超聲全聚焦成像(TFM)技術是一種有效的方法,其對微小裂紋具有較高的分辨力,能基本還原缺陷的形貌,有利于缺陷的定性,能極大地提高測量精度。

以某化工企業的一臺材料為S31603的立式反應釜為研究對象,對其內表面采用陣列渦流技術,外表面采用基于TFM的相控陣超聲技術進行了檢測,并與滲透檢測結果進行了比對,為奧氏體不銹鋼承壓設備的氯化物應力腐蝕開裂檢測提供了一種新的思路。

1 檢測原理

1.1 陣列渦流檢測原理

陣列渦流技術與傳統渦流技術具有相同的檢測原理。將通入交變電流的激勵線圈放置在導電部件上時,導體表面會產生渦流,導體中的缺陷會干擾渦流路徑,這種干擾可以通過檢測線圈來測量,進而判斷出缺陷的情況[2]。陣列渦流探頭具有多個獨立工作的線圈,這些線圈按照特殊的方式排布,激勵線圈和檢測線圈之間形成兩種方向相互垂直的電磁場傳遞方式,可減少因缺陷方向造成的漏檢,并且可實現一次性大面積掃查,得到C掃描成像結果。為了保證激勵磁場和感應磁場之間不相互干擾,陣列渦流技術通常采用多路切換技術對感應線圈進行分時、分批激勵。陣列渦流檢測的結果通常以C掃描顯示為主,同時生成阻抗圖和帶狀圖,通過不同的顏色顯示來判斷缺陷的情況[3]。

1.2 全聚焦相控陣檢測原理

全聚焦相控陣檢測過程主要包括兩個部分:全矩陣數據采集(FMC)和全聚焦成像算法。

全矩陣數據采集原理為假定相控陣探頭具有n個陣元,激發第一個陣元,所有陣元接收回波信號并儲存,按照此規律,依次激發所有陣元,最后采集得到n×n個時域超聲回波信號,因為被采集數據存儲在一個n行n列的矩陣中,所以稱之為全矩陣數據采集[4]。

全聚焦成像算法原理為針對所檢區域設定一個自定義成像區,得到任意一點到任意一對晶片組合的聲程,再以成像區中的聲程數據為依據,對FMC數據進行相干疊加處理,獲得表征該點信息的幅值。采用該算法得到自定義成像區內每點的成像,最終達到各點能量高度聚焦的效果[5]。

2 現場檢測應用

2.1 檢測對象

立式反應釜的設計壓力為0.6 MPa,設計溫度為85 ℃,工作壓力為0.32 MPa,工作溫度為85 ℃,工作介質為鹽酸和氧氣,容積為24.7 m3,內徑為2 800 mm,筒體設計壁厚為10 mm,封頭設計厚度為14 mm。該容器在2017年12月首次定期檢驗時,經射線和相控陣超聲檢測發現其下封頭與筒體的環焊縫上有1處條形缺陷,長為10 mm,缺陷高度為1.0 mm,根據《固定式壓力容器安全技術監察規程》第8.5.10條,其安全狀況等級定為3級,該企業未進行返修,并計劃于2020年12月進行開罐檢驗。該不銹鋼立式反應釜的損傷模式為氯化物應力腐蝕開裂。主要原因是介質存在氯化物并含有溶解氧,且焊縫存在一定的焊接殘余應力。

2.2 檢測設備

陣列渦流檢測采用OmniScan MX型設備(見圖1),其最多支持64個線圈檢測,頻率為20 Hz6 MHz,可實現多頻掃查。檢測探頭為一種基于柔性印制電路板技術的正交陣列渦流探頭,可將其貼在焊縫和熱影響區上進行檢測。采用特制的MagnaFORM型掃查器,采用手動或半自動模式,通過單次掃查實現對包含熱影響區域在內的整個焊縫表面的覆蓋檢測,從而提高了檢測效率。

圖1 陣列渦流檢測系統

全聚焦相控陣檢測采用的設備為GEKKO型便攜式相控陣探傷儀(見圖2),其有128個通道,具有高分辨率成像功能和強大的矩陣數據處理能力。試驗采用64晶片,頻率為10 MHz的線陣探頭。

圖2 GEKKO型便攜式相控陣探傷儀外觀

2.3 檢測工藝

2.3.1 陣列渦流檢測

檢測前需進行探頭校準,主要包括靈敏度補償和缺陷定量校準。靈敏度補償的主要操作過程為:首先在標準試塊上平衡探頭;然后掃查整個標準試塊進行數據采集,選定缺陷后進行自動補償操作。缺陷定量校準過程為:首先對標準試板進行掃查;然后對深度分別為0.5,1,2,3,4 mm的缺陷進行標定。陣列渦流檢測頻率為300 kHz,探頭的驅動電壓為1.0 V,增益為35 dB,掃查速度為295 mm·s-1,一次掃查寬度為70 mm。在該參數下對立式反應釜的下封頭環焊縫與熱影響區可疑部位進行C掃描成像。

2.3.2 全聚焦相控陣檢測

全聚焦相控陣檢測只需設置全聚焦范圍、分辨率和波型模式,試驗設置模型為平板模型,主要參數設置如下:全聚焦區域寬度為40 mm,高度為16 mm;分辨率為8.5采樣點/mm;波型模式為LL(縱波-縱波)。

2.4 結果分析

2.4.1 陣列渦流檢測結果

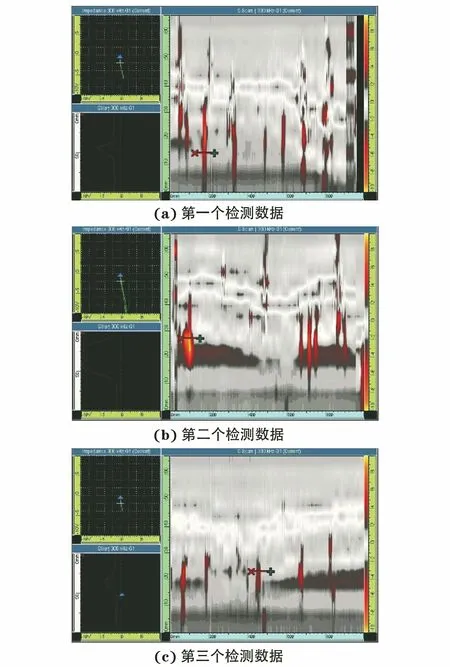

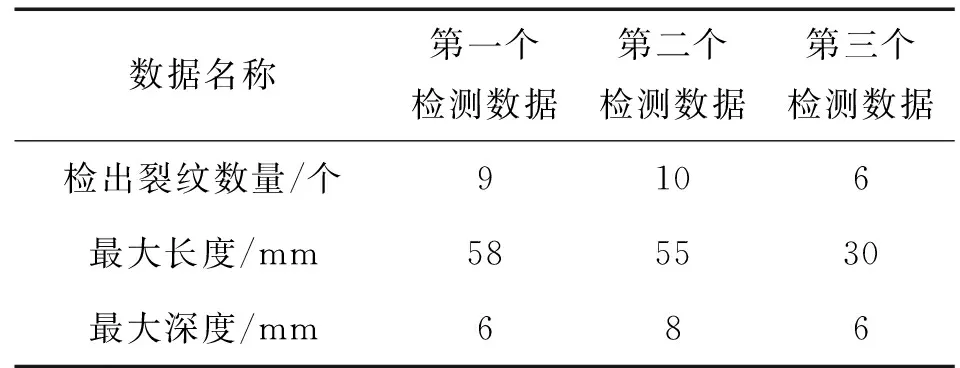

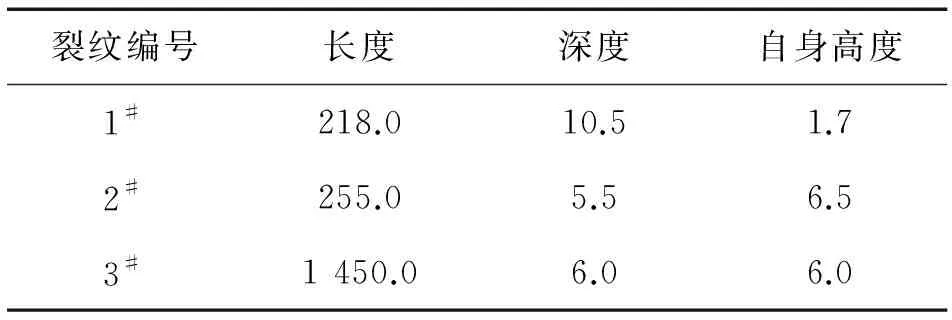

焊縫的陣列渦流C掃描成像結果如圖3所示。由圖3可以看出,陣列渦流技術對于焊縫和熱影響區應力腐蝕裂紋具有較高的檢出率。很多應力腐蝕裂紋橫跨焊縫與熱影響區,陣列渦流檢測只能顯示裂紋的所在位置、大小和深度,無法呈現出應力腐蝕裂紋的擴展形貌,這是因為陣列渦流檢測的分辨力和檢測線圈的直徑有關,無法達到滲透檢測的微米級精度,很難表現局部細節。后期還可以利用軟件進行設置,進一步增大缺陷的顯示對比度,通過缺陷顯示顏色、幅值和相位進行應力腐蝕裂紋的深度評價。焊縫的陣列渦流檢測結果如表1所示。

圖3 焊縫的陣列渦流C掃描成像結果

表1 焊縫的陣列渦流檢測結果

2.4.2 全聚焦相控陣檢測結果

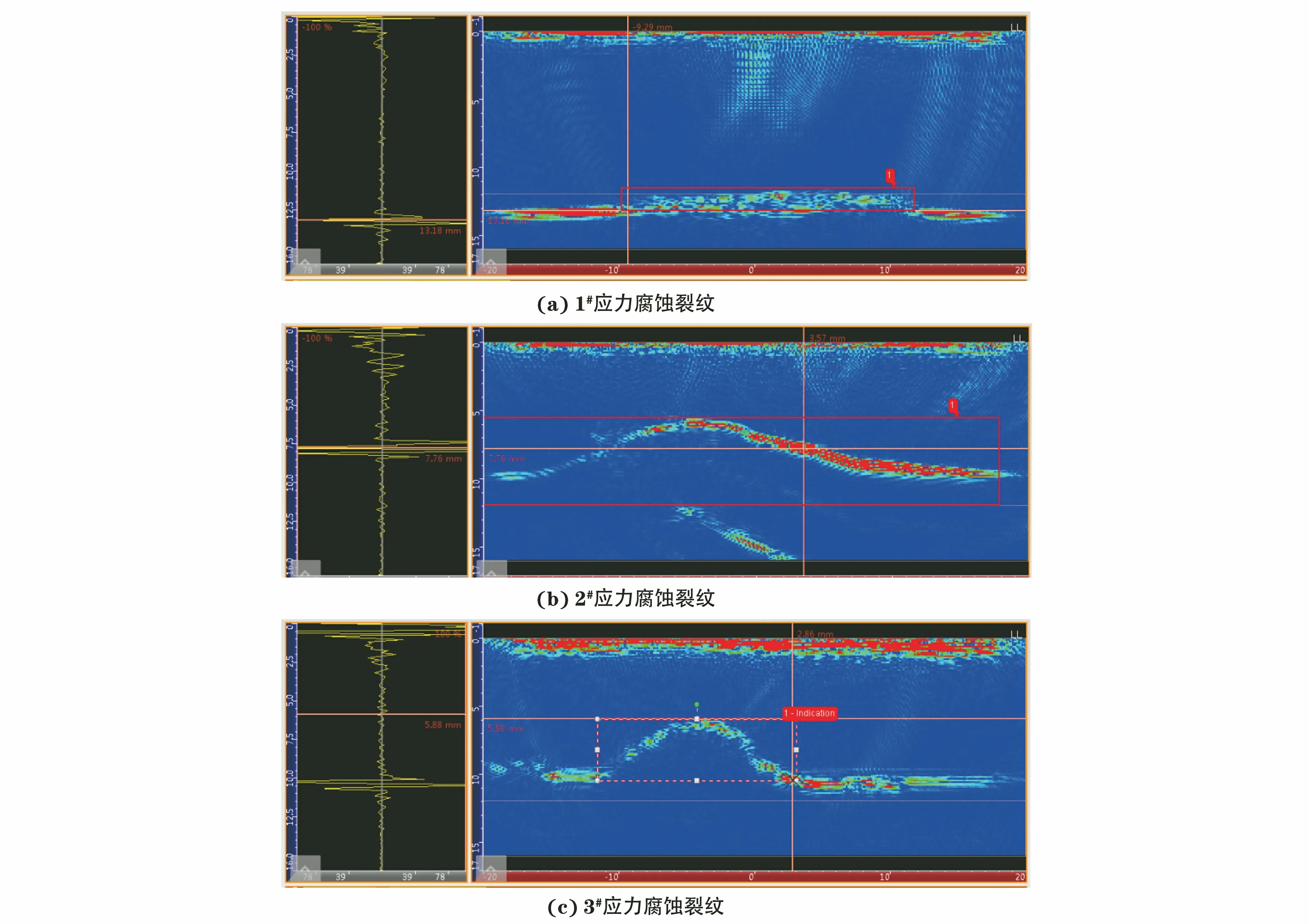

焊縫全聚焦相控陣檢測成像結果如圖4所示。由圖4可以看出,采用全聚焦相控陣法從立式反應釜外側檢測應力腐蝕裂紋具有較高的檢出率和分辨率,因為全聚焦相控陣采用單個晶片產生入射波,多晶片采集不同角度信號,所以傾斜的底波信號清晰可見,能較真實地反映出裂紋的形貌和特征,可發現裂紋間相關聯的信號,受缺陷取向影響較小,對于裂紋的定位定量具有較高的準確性。同時可以注意到,全聚焦相控陣具有較小的表面盲區,僅為0.5 mm左右,有利于近表面缺陷的檢測。全聚焦相控陣檢測結果如表2所示。

圖4 焊縫全聚焦相控陣檢測成像結果

表2 焊縫全聚焦相控陣檢測裂紋參數 mm

2.4.3 滲透檢測結果

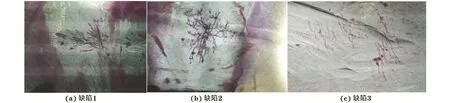

采用溶劑去除型滲透檢測法對焊縫進行檢測,滲透時間為10 min,顯像時間為10 min,滲透檢測結果如圖5所示。

由圖5可知,缺陷2為裂紋,橫跨焊縫與熱影響區,起源于熱影響區,有明顯的應力腐蝕開裂特征,呈樹枝狀分叉形貌。由此可見,滲透檢測在一定程度上可以對缺陷進行定性分析,其檢測結果與陣列渦流檢測和全聚焦相控陣檢測結果具有較高的吻合性。

圖5 焊縫的滲透檢測結果

3 結語

(1) 采用陣列渦流技術從承壓設備內表面對應力腐蝕裂紋進行檢測,可檢出近表面埋藏較淺的缺陷,且可以進行數據保存和分析。

(2) 采用全聚焦相控陣技術從承壓設備外表面檢測應力腐蝕裂紋,具有較高的檢出率和分辨力,對應力腐蝕微小裂紋的定量和定性都具有較高的準確性。