淺談變寬段預制箱梁橋面整體化層施工

洪漢江

廣州市市政集團有限公司 廣東 廣州 510060

隨著科學技術的進步和經濟社會的發展,人們逐步認識到對規模大且施工復雜的土木工程,其施工過程必須標準化、自動化,因此不同的專家學者都根據其長期積累的經驗進行了橋面整體化層施工技術改進研究。

國內對橋梁橋面整體化層生產技術的研究大多停留在對具體工程中存在的某一方面問題加以簡要分析,對于變寬段預制箱梁橋面橋面整體化層的總體施工缺乏全面系統的研究,對于處理預制梁上拱、橋面整體化層混凝土攤鋪振搗不密實、整體化層拉毛不均勻等問題的綜合分析比較簡單,特別是在變寬段的橋面整體化層施工中,存在著混凝土整體化層厚度不均勻、橋面平整度差、拉毛深淺不一等問題,嚴重制約了整體化層的施工質量。在大型樞紐立交橋梁中,匝道與主線結合部位的橋面寬度逐漸變化。橋梁整體化層施工時,往往由于預制箱梁存放時間較久,部分箱梁反拱值較大,導致整體化層施工時如果維持原設計橋頂標高不變,則跨中處整體化層厚度達不到設計最低要求;如果跨中處整體化層按設計厚度施工,則抬高了整體橋面標高,增加了橋面荷載。

1 工程概況

本工程為廣東省潮州至惠州高速公路TJ20標段,路線全長14.731km。工程包括橋梁15座,包含惠東北互通1座,分離式立交2座,橋拼寬1座其中需要進行橋面整體化層施工13座,為簡支小箱梁+橋面連續/結構連續,橋面整體化層施工面積超過14萬m2。

以往,橋面整體化層施工初期,采用半幅分塊的施工工藝,插入式振搗棒、振搗梁為砼振搗設備,人工木抹進行收面的方式進行施工。由于施工勞務隊伍經驗不足,且施工設備相對簡陋,過于依賴工人作業水平,導致橋面整體化層施工質量不佳。

整體化層的施工質量較大程度取決于施工設備,本項目采用通過自帶布料螺旋桿的三輥軸提漿整平機,以機械化作業來彌補人工操作帶來的施工缺陷,整體化層的施工質量得到一定程度的提高。

2 施工措施

本項目通過對預降墊石標高、采用新型三輥軸提漿整平機、自動拉毛機系統等各個研究內容的逐項實施,及時收集施工過程中的各項數據資料,并及時分析總結。

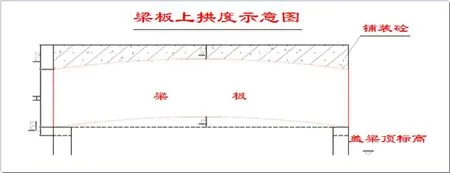

2.1 通過預降墊石標高來消除預制梁反拱影響

橋梁整體化層施工時,往往由于預制箱梁存放時間較久,部分箱梁反拱值較大,導致整體化層施工時如果維持原設計橋頂標高不變,則跨中處整體化層厚度達不到設計最低要求;如果跨中處整體化層按設計厚度施工,則抬高了整體橋面標高,增加了橋面荷載。本項目采用預先降低墊石標高的辦法解決了此問題。即在架梁之前對反拱較大的箱梁所對應蓋梁的墊石施工時,預先降低墊石高度,以使梁板跨中處整體化層厚度在設計允許范圍內。克服了梁板上拱過大的困難,既保證跨中處整體化層厚度合格,又不改變橋梁結構的設計標高,順利實現坡度。通過預先降低墊石的高度調整實現橋面標高,從而實現整體化層施工的高程控制。改善了傳統的按設計厚度施工加重了橋面荷載的缺陷。

圖1 梁板反拱影響整體化層示意圖

在預制梁板架設之前,先對梁板進行檢查。對反拱較大(一般為2cm—5cm)的部分箱梁所對應蓋梁的墊石施工時,根據跨中反拱值預先降低墊石高度3cm左右,以使梁板跨中處整體化層厚度在設計允許范圍內。以克服梁板上拱過大的困難,既保證跨中處整體化層厚度合格,又不改變橋梁結構的設計標高,順利實現坡度。通過預先降低墊石的高度調整實現橋面標高,從而實5cm現整體化層施工的高程控制。

2.2 自帶布料螺旋桿的三輥軸提漿整平機施工整體化層

匝道和主線結合部位的變寬段橋面處于車速變化段,整體化層存在縱橫坡,路面平整度直接影響到行車舒適性,乘客安全性和車輛的行駛速度。如何保證變寬段整體化層混凝土的平整度?通過自帶布料螺旋桿的三輥軸提漿整平機,可以實現對混凝土料的均勻攤鋪,從而保證了變寬段橋面鋪裝層平整度合格。同時輥軸使混凝土達到流動狀態,保證了混凝土密實性。改善了以往采用人工攤鋪或者常規整平機難以均勻攤鋪的缺陷。

2.3 自動拉毛機械

混凝土拉毛效果直接影響到水泥混凝土鋪裝與上層瀝青混凝土鋪裝的層間結合質量。傳統的整體化層拉毛辦法為工人一般站在兩側進行拉毛,拉毛深淺不一,線形不順直。使用自動化拉毛機,橫向拉毛的線型控制較好,拉毛深度均勻,改善了混凝土鋪裝層與上層瀝青鋪裝層的結合質量,同時也提高了施工效率。

3 注意事項

整體化層施工主要包括橋面清理、鋼筋制作安裝、標高帶施工、橋面混凝土澆筑及養生、抹面及拉毛、混凝土養生。

蓋梁墊石施工為高空作業,需做好安全防護。采用整體移動式蓋梁頂作業安全防護平臺進行作業,成本低廉,可反復使用。

為保證組合橋面整體化層質量及施工進度,本項目配套3套整體化層施工機械施工。混凝土在拌和站集中拌制,罐車運輸至整體化層施工現場,通過吊運漏斗輸送入模。混凝土澆筑完成后,及時進行拉毛養護。

3.1 橋面浮漿雜質清理

鋪設鋼筋網前應對橋面鑿毛,并鑿除梁頂面的浮漿、油污等;梁頂面或濕接縫位置拉毛不合格的應重新進行鑿毛,清掃后用高壓水沖洗或空氣壓縮機吹走碎渣,做到無雜物、無粉塵、無積水等。將緊貼橋面的預埋剪力筋調回原設計位置,折斷或缺失的剪力筋應補充;橋面鋼筋網應從剪力筋內穿過,并與梁頂面保持一定的間隔。對橋墩連續或橋臺連續處用泡沫塑料板堵塞。對伸縮縫處采用焊接3mm鋼板防止落物掉入縫內。

3.2 整體化層鋼筋制作安裝

鋼筋按一聯進行加工及安裝,整體化層橫向鋼筋φ10與縱向鋼筋φ10間距嚴格按10cm布設,采用鐵絲分別在前面、中間及后面按梅花形綁扎成網狀;鋼筋接長采用綁扎,綁扎長度為35d(d為鋼筋直徑);橋墩連續處采用單層φ20鋼筋,隔離層范圍為橋墩中心線兩側各50cm,隔離層采用刷兩遍瀝青,鋪一層塑料薄膜;橋墩連續處φ20鋼筋先涂環氧酚漆二層,內包玻璃絲布兩層,外纏聚乙烯膠帶二層;橋面鋼筋完成鋪設安裝后,在其下用墊塊墊,以保證上下有足夠的保護層。

3.3 標高帶施工

整體化層頂面標高采用標高控制帶進行控制,每幅橋面設置2道標高控制帶,分別在距離防撞墻內邊線50cm處設置。橋面整體化層標高控制帶采用φ10鋼筋設置,每隔1m采用短鋼筋頭焊接牢固,整體化層施工完成后,標高控制帶不再拆除。標高控制帶每隔10m采用水準儀精確控制其頂面標高,確保整體化層頂面標高滿足設計和規范要求。

3.4 整體化層側模安裝

橋面整體化層側模采用厚度15mm黑色膠木板安裝,緊靠防撞墻預埋鋼筋上。側模頂面標高采用水準儀精確測量控制。

3.5 整體化層砼澆筑

橋面整體化層砼塌落度應控制在12~16cm,坍落度滿足設計要求的方可泵送入模。橋面整體化層砼采用自帶布料螺旋桿的三輥軸提漿整平機從一端向另一端逐步推進澆筑,砼澆筑至頂面設計標高后,將頂面抹平收漿。

(1)作業單元劃分:三輥軸整平機按作業單元分段整平,作業單元長度宜為20-30m,振搗機振實與三輥軸整平兩道工序之間的時間間隔不超過15min。

(2)料位的高、低控制:在三輥軸整平機作業時,有專人處理軸前料位的高低情況,過高時,輔以人工鏟除,軸下有間隙進,使用混凝土找補。

(3)靜輥整平:滾壓完成后,將振動輥軸抬離模板,用整平軸前后靜滾整平,直到平整度符合要求,表面砂漿厚度均勻為止,靜滾遍數一般為4-8遍。

(4)表面砂漿控制:表面砂漿厚度控制在4±1㎜,三輥軸整平機前方被振動軸提起向前推移的水泥砂漿,逐漸變稀漿,要人工刮除丟棄,刮除的砂漿不能再用于路面內,上一作業單元的水泥砂漿不得向下一個作業單元推趕。

(5)橋面整體化層砼澆筑至頂面設計標高后,將頂面抹平收漿。

3.6 收漿及拉毛

整平機整平退出后,采用抹光機壓光收面。為防止混凝土表面出現裂縫,整體化層分兩次進行做面。軌道(模板)底部與軌道(模板)外側由人工先用鐵抹做面,后用木抹收面,不得遺漏。抹面完成后混凝土表面平坦、密實,不露砂,無抹痕、砂眼、氣泡、龜裂等現象。第二次抹面完成后,在砼初凝前再采用自動拉毛機把進行拉毛處理。

3.7 養生

混凝土鋪筑完成立即開始養生。采用土工布覆蓋灑水養護,砼養護時間不少于10天,養護期間要保持砼表面濕潤。

4 結束語

本施工方法對變寬段預制箱梁橋面整體化層施工進行了技術研究,通過架梁前預先降低反拱較大的箱梁下的墊石高度,引進新型的自帶布料螺旋桿的三輥軸提漿整平機,使用自動化拉毛機等技術,解決了梁板反拱過大時跨中整體化層厚度不合格、變寬段橋面整體化層平整度差、人工拉毛線形不順直等問題,滿足了施工及國家規范的要求,提高了施工效率,改善了整體化層施工質量,并取得了了良好的經濟效益和社會效益,能為今后同類型工程提供參考。