煤與廢塑料共熱解特性研究進展

張婷婷,白宗慶,侯冉冉,馮智皓,葉東鴻,郭振興,孔令學,白進,李文

(1中國科學院山西煤炭化學研究所煤轉化國家重點實驗室,山西太原030001;2中國科學院大學,北京100049)

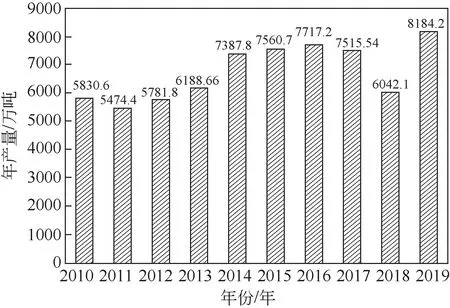

近年來,隨著塑料工業的快速發展,我國塑料制品產量穩步增長(見圖1),各類塑料制品廣泛應用于人們生活的各個領域,帶來巨大經濟效益的同時也對環境構成了嚴重的威脅。如何妥善處理廢塑料已成為一個亟待解決的問題。目前,塑料的處理方法主要有填埋法、焚燒法及物理回收法,但填埋占用大量土地,同時也有污染土壤和地下水的風險;焚燒雖然可以回收廢塑料中的部分能量,但是浪費了塑料中富含的碳氫資源,同時也會導致SO2、NOx、重金屬和顆粒物等有毒污染物在煙氣和固體廢棄物中形成[1];物理回收則需要繁瑣的塑料分選工藝,且回收利用率較低。

圖1 2010—2019年我國塑料制品產量

廢塑料中富含碳氫,如聚乙烯主要由碳氫元素構成,一些塑料可能包含其他物質,如聚氯乙烯含有大量氯元素,通過加熱可以使廢塑料中高分子化學鍵斷裂,形成低分子化合物,得到甲烷、乙烷等烴類氣體及熱解焦油,且焦油產率可高達71%~95%[2]。廢塑料單獨裂解提油是一種資源化的回收利用方式,但是存在規模小、無法處理含氯廢塑料等缺點,導致廢塑料的熱裂解無法實現大規模應用[3]。因此,尋找一種高效、環保、資源化的廢舊塑料處理工藝具有明顯的現實意義。

目前,煤-塑料共熱解研究受到了廣泛的關注,已有研究表明,在煤熱解過程中加入一定量的塑料,可提高焦炭質量和焦油收率[4]。另外,適當提高熱解溫度可以促進煤與塑料的協同作用,提高輕質油和熱解氣的收率[5]。可見,將廢塑料與煤共熱解不僅可以減少不可再生能源的利用,而且將有害的塑料廢棄物轉化為能源加以利用,具有明顯的社會效益、經濟效益和環保效益。該文對煤-塑料共熱解熱失重行為、共熱解產物及性質、共熱解機理、熱解過程中氯的遷移規律及煤-塑料混合方式等幾個方面進行了綜述。

1 共熱解失重行為

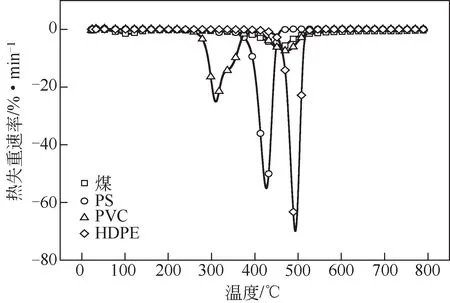

與煤熱解相比,塑料在較低溫度下開始熱分解,且塑料熱解特性與塑料種類相關,如圖2所示。此外二者的熱失重溫度區間存在一定程度的重疊,因此煤與塑料共熱解在理論上可行,且前期已有人做過大量基礎研究。

圖2 塑料與煤單獨熱解失重速率曲線

煤與塑料組成及性質不同導致二者的熱解特性有所區別。煤熱解過程如煙煤熱解主要分為3個階段。第一階段為干燥脫氣階段,此階段發生在400℃以下,樣品脫水,發生輕微熱分解,熱失重速率幾乎不會發生變化,自身所含的輕質組分逸出。第二階段發生在400~600℃,為熱分解階段,此階段原始的分子結構發生解聚和分解反應,并伴隨一定程度的內部縮聚反應,逸出大量的揮發物,是焦油、氣態烴及熱解水形成的主要階段,且熱失重速率達到最大值,隨著溫度的進一步升高,熱分解反應變緩,并伴隨著縮聚反應,半焦開始形成。第三階段發生在600℃以上,此階段以分子間縮聚反應為主,半焦進一步縮聚形成焦炭,生成少量揮發性氣體,熱分解反應趨于停止,失重速率也隨之減緩。塑料的熱解過程隨塑料種類的不同而有所差異。大多數塑料如高密度聚乙烯(HDPE)、低密度聚乙烯(LDPE)、聚丙烯(PP)、聚苯乙烯(PS)等的熱解過程均為一步熱解,熱解溫度范圍較窄,僅為70~100℃;聚氯乙烯(PVC)的熱解過程則分為2個階段:第一階段發生在260~400℃,這一階段產生大量氯自由基并生成多烯共軛結構,是主要的熱失重階段;第二階段發生在410~550℃,為共軛高聚物的熱解階段,生成烴類揮發物及殘碳,此階段樣品的失重率遠低于第一階段失重率。二者共熱解過程中,隨著溫度的升高,煤和塑料都經歷了熱解和縮聚過程,塑料充當供氫劑,促進自由基的形成,抑制交聯反應從而提高了煤的轉化率[6]。

對不同煤化程度的煤與廢塑料熱解行為的研究發現,煤化程度較低的煤分子結構中側鏈和官能團含量較多,熱解過程中容易斷裂,隨著煤化程度的升高,煤中芳香環大分子結構趨于緊密,不易發生裂解,因此煤的煤化程度越高,熱解過程中最大速率失重溫度越高,熱解溫度區間越寬。而對于塑料來說,由于其線性直鏈的分子結構且成分相對簡單,受熱分解比較迅速,熱解溫度區間較窄[7],與圖2的結論一致。Shi等[8]采用TG-MS對34種煤化程度不同的煤熱解過程進行了研究,發現隨煤中C含量的降低,熱解峰寬增加且峰溫降低,即隨著煤化程度的升高熱失重量減少。

塑料單獨熱解過程中,由于其揮發分高,受熱可迅速釋放大量CO、H2、CO2、CH4和H2O等氣體,從而導致塑料熱解失重率較高,且HDPE、LDPE和PP的熱失重曲線趨勢基本一致,這是由于它們分子結構的相似性而導致的。低階煤熱解過程中灰分和固定碳較高,從而導致熱解失重率較低。對低階煤與塑料共熱解特性的研究發現,在低階煤熱解過程中添加一定比例的塑料能夠提高熱失重率,且樣品失重率隨溫度的升高而增加[9]。

采用非等溫熱重分析儀研究PVC與煤的熱解行為,發現共熱解對PVC的熱解行為有顯著影響,主要表現為PVC-煤共混物的起始降解溫度、最大熱解速率及失重率的變化,同時提高了煤揮發分的釋放性能并提高了半焦的反應活性。此外,PVC-煤共混物的熱分析曲線具有非加性,說明聚氯乙烯與煤在共熱解過程中存在協同效應,在低于370℃時主要表現為負協同效應,而在高溫下則主要表現為正協同效應[10]。Melendi-Espina等[11]研究了煤與不同類型廢塑料混合熱解的動力學參數,發現煤與聚烯烴類塑料熱解活化能明顯高于煤與芳香烴類塑料熱解活化能,且與煤單獨熱解活化能相比,煤與芳香烴類塑料共熱解的活化能更低,說明芳香烴類塑料能夠促進煤的熱解,二者共熱解存在明顯的協同作用。

2 共熱解對產物分布及性質的影響

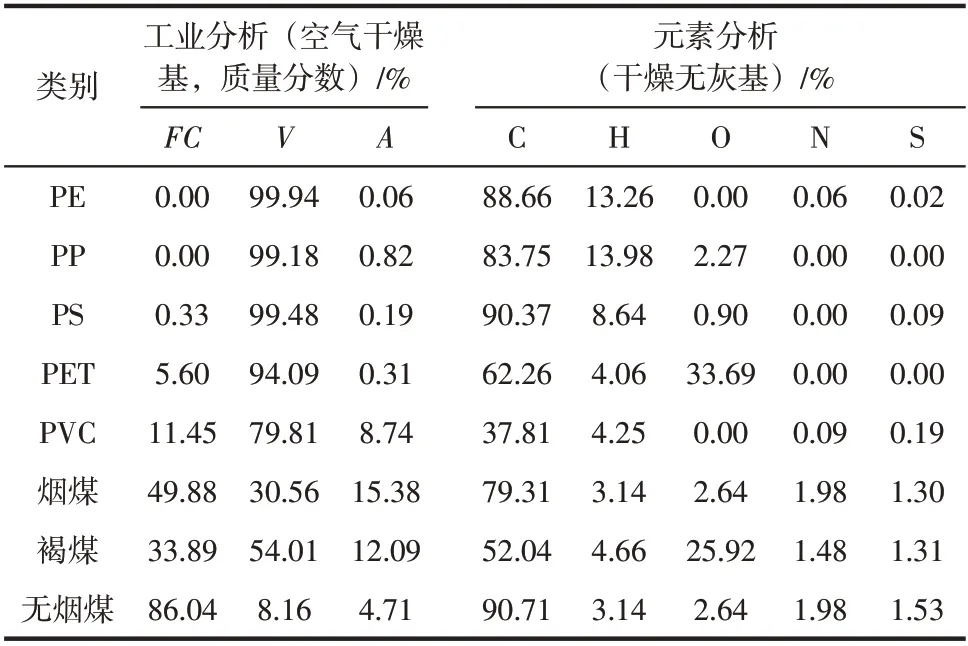

煤和塑料共熱解所得熱解產物主要由半焦、焦油以及熱解氣三部分組成。煤和塑料的組成是影響煤與塑料共熱解產率的主要因素,不同的煤種及不同類型的塑料對熱解產物組成及性質都有不同程度的影響。表1總結了不同類型煤和塑料的工業分析及元素分析,煤與塑料的區別主要表現為揮發分、固定碳和灰分的不同。揮發分和灰分是熱解過程中影響液體收率的主要因素,煤固定碳和灰分高,而塑料揮發分高,因此通過二者共熱解可提高液體收率[12]。且不同的工藝目標產物有所不同,共焦化主要關注的是焦炭收率及質量,低溫共熱解目標產物是焦油,關注更多的是焦油收率及品質,因此工藝操作條件對共熱解產物及分布也有很大的影響。

表1 典型塑料及不同煤化程度煤的分析[13-15]

2.1 液體產物

煤主要由高分子芳香族聚合物組成,其分子結構中含有大量的環狀結構和飽和烷烴支鏈,故煤熱解焦油以芳香烴類和烷烴類為主,而塑料是烯烴類鏈狀聚合物,其熱解焦油則以烷烴類和烯烴類為主[16]。劉波等[17]研究發現,在煤熱解過程中加入一定比例的生活垃圾,焦油成分會發生明顯變化:與單獨熱解焦油相比,共熱解焦油中苯萘類及酚類等成分含量顯著增加,焦油組成呈現出明顯的“鏈烴化”趨勢。塑料中含有更多的碳氫元素,在煤和塑料的共熱解過程中塑料具有供氫作用,有利于焦油產率的提高,且與煤熱解焦油相比共熱解焦油具有更高的熱值[9]。此外,共熱解過程中產生的不凝性氣體熱值更高,在共熱解過程中,自由基的相互作用可以促進單相焦油的形成,從而避免相分離[18]。Li等[19]在煤與不同類型廢塑料低溫共焦化的實驗中發現,與煤單獨熱解相比,添加5%的HDPE、LDPE及PP能提高焦油收率、降低熱解水的生成,具有明顯的“增油減水效應”,而添加PS則會降低焦油收率,提高熱解水的生成,即不同類型的廢塑料對熱解特性的影響不同,且影響程度與塑料與煤的熱失重溫度區間的重疊程度相關。

2.2 氣體產物

大量研究表明,熱解氣中主要包含烴類氣體、H2、CO2及少量CO。崔麗萍等[20]比較分析了3種廢塑料與煤共熱解后氣體成分的變化,結果表明廢塑料在熱解過程中可以釋放大量氫自由基,從而增加了氣體中輕質組分的含量。此外,由于廢塑料在熱解過程中可以迅速釋放自由氫,因此H2產率也會增加。Honus等[21]研究發現,熱解氣體的產率隨著熱解溫度的升高而增加。另外,氣體中烷烴及烯烴的含量與塑料種類有關,其中PVC熱解氣體中烷烴含量最高,其含量隨溫度的升高而增加,而烯烴含量則隨著溫度的升高而降低。Melendi-Espina等[11]研究了煤與不同類型廢塑料混合熱解對氣體分布的影響,研究發現,煤熱解過程中添加聚烯烴類塑料可以促進飽和烴和C2~C4不飽和烴的形成,添加含氧類聚合物則會增加氣體中CO2的含量。

2.3 固體產物

半焦是煤與塑料熱解及共熱解的固態產物,通過SEM、FTIR等對其進行形貌和官能團測定。Li等[19]研究煤與廢塑料低溫共焦化形成的半焦光學組織時發現,塑料在與煤共焦化過程中通過改善膠質體的流動性來提高半焦的各向異性組織,且增幅與塑料種類相關。當塑料的添加比例不超過5%時,半焦的各向異性織構的主體并未發生變化,基本上不影響半焦的性質。張艷杰[22]研究了生活垃圾中的廢塑料對共焦化焦炭強度的影響,結果表明添加的廢塑料種類不同,所得到的焦炭強度也不相同。此外,添加廢塑料對焦炭的氣孔結構、微觀結構的強度、焦炭反應性等指標均產生不利影響。解麗萍等[23]發現添加廢塑料后焦炭的孔徑分布變寬且不均,導致焦炭的反應性升高。

3 共熱解特性的影響因素

煤和塑料的共熱解特性主要受熱解原料和熱反應條件的影響。其中熱解原料主要受煤化程度及塑料種類的影響,反應條件主要包括煤與塑料摻混比例、塑料粒度、反應器、熱解溫度、升溫速率、熱解氣氛等。

3.1 熱解原料

3.1.1 煤化程度

對不同煤化程度的煤與廢塑料的熱解行為研究發現,煤中的碳氫比、含氧量及揮發分隨煤化程度的增加而下降。煤化程度越低的煤與塑料的熱解溫度區間越接近。隨著煤化程度的升高,半焦產率增加,焦油和熱解氣產率隨煤中揮發分的增加而增加。Meng等[10]研究了不同煤化程度的煤與塑料的共熱解行為,發現添加30%的PVC,神木煙煤-PVC的半焦產率為22.82%,平莊褐煤-PVC的半焦產率為19.91%,且開始熱解溫度隨煤化程度的升高而升高,這是由于煤化程度越高煤分子間結構越緊密,越不容易發生裂解。此外,對于煤階較高的煤種,由于其初始失重溫度和熱失重溫度區間遠高于塑料,導致二者在共熱解過程中自由基發生相互作用的機會較少,因此選擇與塑料熱解失重溫度區間重疊較大的煤種進行研究。錢暉等[24]對不同煤化程度的煤與廢塑料共焦化的研究發現,添加廢塑料共熱解的開始失重溫度和最大失重速率峰溫與煤單獨熱解相比均有不同程度的降低,且煤階越高的煤種與塑料熱解的同步性越差,添加塑料共焦化所得的焦炭冷強度和熱性能降低程度越大。

3.1.2 塑料種類

不同類型的廢塑料對熱解產物組成及性質都有不同程度的影響。Saha等[25]將低階煤與不同類型的單一塑料LDPE、PP及聚對苯二甲酸乙二酯(PET)以3∶2比例混合進行共熱解,研究發現樣品的最大熱解溫度(Tmax)依次為:煤/LDPE>煤/PP>原煤>煤/PET,說明共混物的熱穩定性取決于與煤共混的聚合物類型。此外,添加相同比例的不同類型塑料,半焦產率均有所下降,PP、LDPE的加入提高了焦油產率,PET降低了焦油產率,熱解氣產率則與熱解溫度關系較大。Diez等[26]研究了不同類型的塑料混合物對煤流動性、焦化壓力及焦炭質量的影響,研究發現混合塑料的添加均會降低煤的流動性,聚烯烴類塑料(LDPE、HDPE、PP)對煤的流動性影響較小,而芳香類塑料(PS、PET)對煤的流動性影響較大,且混合塑料中芳香類塑料的相對密度越大,效果越明顯。焦化壓力隨混合塑料中聚烯烴類塑料的相對密度的增大而增加,且由于聚烯烴類塑料中含有少量不同于聚合物的有機物質會影響焦炭質量,因此聚烯烴類塑料占比應低于塑料總量的65%。

3.2 反應條件

3.2.1 摻混比例

煤與塑料的混合比例也是二者共熱解的重要影響因素,塑料加入量過大容易影響半焦質量,加入量過小則廢塑料處理量過低。Havelcová等[27]研究了摻混比例對煤和塑料共熱解產率的影響,隨著PET加入比例的增大(0~20%),焦炭產率由55.0%降至51.0%,這是由于塑料中的灰分遠低于煤,同時PET的加入促進了焦油和氣態產物的形成。當PET含量較高(20%)時,焦油產率降低,煤和PET(32.64%)的含氧量較高,是由于其轉化為水和含氧化合物所致。加入PET后,焦炭密度降低了4.6%,這可能是由于隨著塑料比例的增加,熱解過程中釋放的揮發物增多,從而導致焦炭中產生了更多孔隙。因此,摻混比例對焦油的產率及半焦理化性質均有顯著影響,將煤和塑料共熱解可以獲得替代燃料,從而減少化石燃料的消耗。

3.2.2 塑料粒度

塑料粒度會影響焦炭質量及焦化壓力,塑料粒度越大,表面積越小,與煤的接觸面積越小,故對焦炭質量的影響越小。Nomura等[28]研究了煤與塑料共焦化過程中塑料粒度對焦炭質量和焦化壓力的影響,發現在塑料添加量為2%的情況下,聚乙烯粒徑為10mm及聚苯乙烯粒徑為3mm時焦炭強度達到最低極限。這些結果表明,在不影響焦炭強度的情況下,在混合煤中添加大顆粒或小顆粒的塑料對焦炭質量幾乎無影響,這是由于塑料粒度較小(加入1mm)時,塑料分解后的空隙很小,可以被空隙周圍煤顆粒的膨脹填滿,當塑料顆粒大于25mm時,大部分空隙暴露在焦炭表面,焦炭內部幾乎沒有裂縫。此外,還表明在混煤中加入1%的大尺寸(大于25mm)團聚廢塑料不會增加結焦壓力。

3.2.3 反應器類型

近年來,許多研究人員注重于反應器的設計與研究,發現反應器類型對焦油成分有很大影響。Gui等[29]將PVC在不同反應器相同峰值溫度下得到的熱解焦油進行對比研究,發現不同反應器中得到的焦油組分有明顯差異,揮發物/焦油的二次反應可顯著影響PVC熱解過程中焦油的形成。與管式爐和真空反應器相比,金屬絲網反應器能夠將逸出的揮發分迅速冷卻,有效減少了揮發分在粒子間的二次反應。另外,對不同反應器中所得到的焦油成分的分析表明,金屬絲網反應器收集的焦油中沒有苯芳烴,也沒有烷基芳烴,焦油品質更高。

3.2.4 熱解終溫

共熱解的熱解終溫是影響反應過程的重要因素之一,對熱解產物的分布及產率都會產生一定的影響。Sinag等[30]通過對褐煤和低密度聚乙烯共裂解研究發現,隨著熱解終溫的升高,半焦產率逐漸下降,氣體產率則與之相反,焦油產率隨溫度的升高先增加后降低;600℃之前,隨著溫度的升高焦油收率明顯增加,隨著溫度的進一步升高,焦油產率開始下降。產生這種變化的原因是自由基穩定性增強和交聯結構的抑制。在共熱解過程中,聚乙烯作為供氫劑,將煤熱解產生的自由基穩定。

3.2.5 升溫速率

升溫速率的快慢能夠影響揮發分在反應器中的停留時間,進而影響二次反應。Qian等[31]通過對褐煤與塑料的熱解及共熱解的研究發現,隨著熱解終溫的升高和升溫速率的降低,有利于褐煤熱解過程中鍵的斷裂,從而導致半焦產量減少。隨著塑料含量的增加,半焦產率增加,焦油和熱解氣的產率降低。動力學研究表明,在530~600℃,褐煤的活化能高于二者混合物的活化能,且隨著塑料含量的增加,樣品在共熱解過程中分解所需的能量逐漸減少。McDonald-Wharry等[32]研究發現,當加熱速率較低時,熱解半焦的微觀結構受加熱速率的影響較小。劉巧妮等[33]將煤與塑料在微波爐中共熱解,研究微波爐功率對特性的影響,發現隨著微波功率的降低,熱解固態產物中灰分含量降低,揮發分含量升高。揮發分隨功率的減小而增加,主要是由于微波功率較低時,反應達到最高溫度所需的時間較長,即升溫速率較慢,物料在高溫下停留的時間較短,從而導致揮發分含量較高。

3.2.6 熱解氣氛

用焦爐氣代替純氫進行熱解可以提高焦油收率并且其成本更低,經濟可行性更好。廖洪強等[34]在不同氣氛下研究煤-塑料共熱解特性,發現用焦爐煤氣代替純氫進行加氫熱解可大幅度降低其成本和投資費用。在煤-焦爐氣共熱解中加入適量廢塑料不僅可以明顯提高焦油收率,降低水分含量,而且在總壓相同的情況下與加氫熱解相比,焦油收率較高,水分含量相當。在N2氣氛下焦油收率增加2.5%,水分降低1.3%。在H2氣氛下焦油收率略有降低,半焦和水分與原煤熱解相當。說明在煤-焦爐氣共熱解中添加廢塑料具有較為明顯的增油降水效應,而在煤加氫熱解或在惰性氣氛下熱解中則具有相反效應或增油降水不明顯。

4 煤與塑料共熱解相互作用及機理

4.1 共熱解相互作用

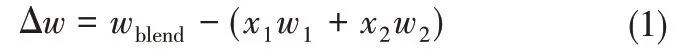

共熱解是指混合原料在惰性或微氧氣氛中熱解生成焦炭、焦油和不凝性氣體的熱化學過程[35]。研究表明,共熱解的高性能主要與原料間相互作用產生的協同效應有關。共熱解的協同效應主要取決于原料類型、混合比、熱解溫度和時間、揮發分的去除或平衡以及供氫劑的作用[36]。為更好地考察煤與塑料共熱解的相互作用,采用式(1)[37]進行描述。

式中,wblend是煤與塑料混合物失重率;x1和x2分別是煤和塑料在混合物中的質量分數;w1和w2分別是煤和塑料在相同條件下單獨熱解所對應的失重率;Δw是混合樣品失重率的增加值,表示二者相互作用的程度。

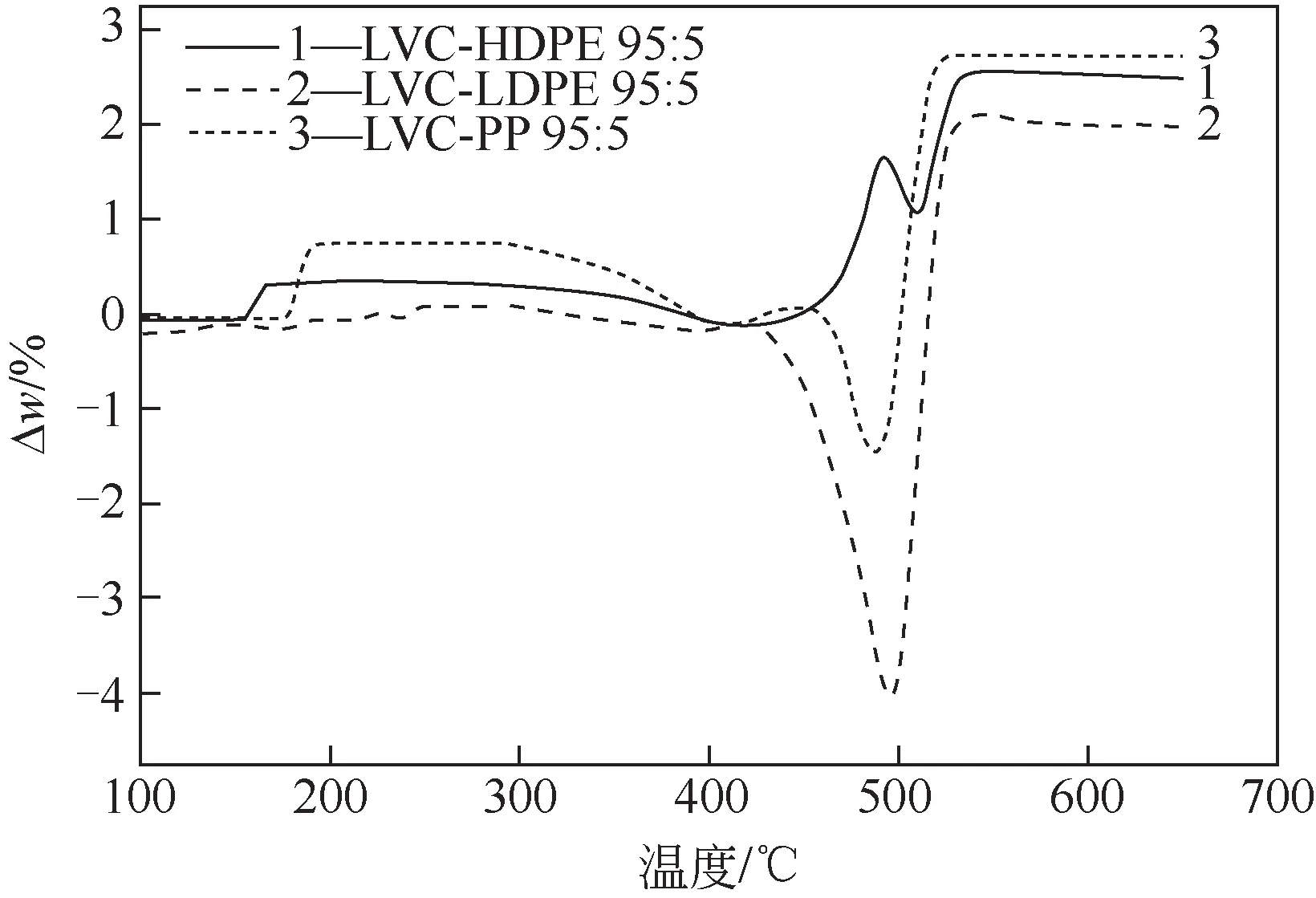

圖3為典型低揮發性煤(LVC)與不同類型塑料混合物失重率的增加值Δw與熱解溫度的關系曲線。可以看出,Δw在400℃之前幾乎無明顯變化,說明二者沒有協同或阻礙效應,Δw值的波動可能是由實驗誤差引起的。當溫度在430~550℃時,Δw最大可達2%,說明二者在高溫區存在協同效應[37]。Sharypov等[6]將煤和PP混合共熱解,研究發現隨著混合物中塑料含量的增加,液態產品的產率提高,同時煤的轉化率也增加。在熱解過程中塑料為煤熱解提供了氫供體,從而提高了煤的轉化率。即使在PP含量較低的情況下,也表現出明顯的協同效應。

圖3 煤-塑料共熱解時Δw隨溫度變化曲線[37]

4.2 共熱解機理

許多研究表明,煤與塑料共熱解最常見的機理是反應過程中的自由基相互作用機理,共熱解過程中的協同效應對這一機理有很大貢獻,但具體的相互作用機制并不清楚[11]。由于煤和塑料的組成和性質不同,在熱解過程中二者具有不同的分解機理。煤的熱解有一系列放熱和吸熱反應機理,主要是從煤中產生揮發物,然后揮發物發生反應,這兩個步驟通常也稱為煤的一次熱解和二次熱解。換句話說,煤是一次熱解的反應物,產生揮發分和固定碳,而揮發分是二次熱解的反應物,最終產生焦油、煤氣和二次焦炭[38]。而塑料的熱解是自由基鏈過程,包括自由基引發、次級自由基的形成和自由基終止三個步驟[39]。

煤與塑料共熱解過程中產生的二次自由基是典型的自由基形成過程,包括解聚、氫轉移反應、單體形成等[40]。在共熱解過程中,首先是塑料中碳氫化合物在熱分解過程中產生大量的自由基,如氫自由基和甲基自由基[10],當自由基鏈式反應的塑性分解發生在接近煤交聯網絡分解的早期階段時,可以促進煤分解的小顆粒物質的揮發。同時,煤的交聯網絡結構被破壞,形成以碎片自由基形式存在的小分子物質,主要是缺氫的活性部位[41],由高聚物鍵斷裂產生的自由基可能參與了煤產生的碎片自由基的反應,從而穩定煤熱分解的初級產物[37]。此外,熔融的塑料為氫的轉移反應提供了空間,因此,自由基不會聚集到固體物質中,從而促進了焦油的形成[31]。其機制如式(2)、式(3)。

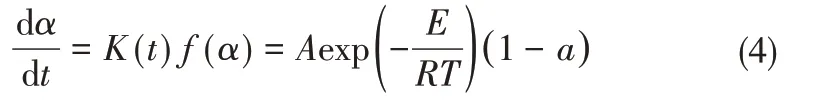

此外,通過一系列TGA實驗,基于Arrhenius方程并采用不同的數學處理方法如Coats-Redfern模型,分析煤和塑料共熱解動力學和熱分解機理[42]。式(4)用于推導被測試樣品的反應動力學。

式中,dα/dt是轉化率;K是速率常數;f(α)是反應模型;a是指數前因子,s-1;E為表觀活化能,kJ/mol;R為通用氣體常數;T為反應溫度,K。根據式(5)定義轉換率α。

式中,m0是樣品的初始質量,mg;mt是時間t時的質量,mg;mf是樣品在熱解結束時的最終質量,mg。在熱解過程中,對于恒定升溫速率H,H=dT/dt;重新排列式(5)并積分得到式(6)[43]。

Sharma等[44]將煤與LDPE在氬氣氣氛中共熱解,結果發現,煤與LDPE的混合熱解不僅降低了反應級數,而且提高了煤的熱解轉化率。

5 共熱解過程中氯的遷移規律

我國煤中氯含量較低,一般為0.1%~0.2%,且煤的變質程度越高,煤中氯含量越少[45]。廢塑料中的PVC和聚氯亞乙烯(PVDC)等含有一定量的氯,這部分氯在熱處理過程中會分解并釋放,很容易導致設備腐蝕,甚至產生有害物質,對環境造成污染,與煤共熱解過程中,可能會因為塑料中氯的釋放及遷移而影響產品半焦、焦油和煤氣的質量。同時,與煤共熱解時多種因素如煤種、塑料類型、工藝條件等都會影響共熱解過程中氯的釋放及分布。深入研究煤與塑料共熱解過程中氯的釋放遷移行為,明確不同性質廢塑料中氯對熱解產品性質的影響機制,對于調控氯在熱解產物中的分布、減少氯對設備的危害及對熱解產品的影響具有重要意義。

廢塑料中氯以有機氯形式存在,熱解時在較低溫度下(300℃)以HCl的形式釋放出來[46]。不同塑料的熱解特性不同,PVC的起始熱解溫度低于其他塑料,穩定性較低。Gui等[29]通過對PVC熱解焦油的研究,發現隨著熱解溫度的升高,焦油中主要成分從三環化合物轉變為二環化合物,提出PVC熱解焦油生成的四階段機制,如圖4所示,包括:①脫氯內環化;②芳香族鏈斷裂;③釋放準三環或三環基團;④釋放二環基團。塑料單獨裂解制油時考慮到氯對設備的腐蝕,要求PVC含量嚴格低于5%。與煤共熱解時由于煤占大多數,共熱解時煤產生大量的揮發分,對廢塑料熱解產生的氯有一定的稀釋作用。另外煤中的礦物質尤其是低階煤中的堿金屬或堿土金屬礦物對氯的釋放有一定抑制,可以有效控制廢塑料中氯的腐蝕作用[47]。

李震等[48]研究了煤與廢塑料共熱解過程中氯的遷移規律及在熱解產物中的分布,結果表明,在高溫熱解焦中氯主要以無機物存在,以HCl的形式釋放出來。加入一定量廢塑料可以增加焦油產率,但不會增加焦油中有機氯的含量。而煤氣中氯則主要以HCl的形式存在。在高溫熱解過程中,隨著恒溫時間及升溫速率的增加,焦炭中氯的含量逐漸減小,而焦油和煤氣中氯的含量逐漸增加。另外,升高熱解溫度、提高含氯塑料加入量,均有利于氯向焦油和煤氣中轉移,從而減小塑料添加對焦炭質量的影響。Nomura[49]在煤焦爐中加入1%的PVC研究含氯廢塑料對焦炭質量的影響,結果表明,廢塑料中的氯不影響焦炭和熱解氣中的氯含量,釋放出的氯大部分被氨水噴霧吸收,并通過化學反應轉化為氯化銨。

6 塑料與煤進料方式

塑料與煤的混合方式不同,會導致二者的接觸面積有所差異,從而影響共熱解過程中協同效應的程度,進一步影響熱解產物的產率及質量。目前,關于廢塑料與煤混合方式的研究報道較少。

不同的進料方式對焦炭強度的影響不同,Nomura等[50]研究發現,在塑料添加量相同的情況下,與煤和塑料均勻混合進料相比,塑料與煤分別進料可以降低焦炭強度的劣化,在焦爐廢塑料回收利用過程中,焦爐頂端充塑料和焦爐底端充煤與塑料混合物是提高廢塑料處理量的有效方法。但現有進料方式的研究主要關注的是對半焦產率及質量的影響,針對進料方式對焦油產率及性質的影響還認識不足。

圖4 PVC熱解焦油的形成機理[29]

添加不同形態的塑料對焦煤的成焦性能影響也不同,雷勇等[51]利用2kg模擬焦爐進行首鋼煉焦配煤與混合廢塑料的共焦化試驗,研究不同的塑料處理方式對熱解產物分布的影響。發現添加塑料均能提高焦油和煤氣產率,且與簡單破碎塑料相比,由于塑料與煤共熔融后可以使塑料與煤充分接觸從而二者之間的協同作用增強。因此,制成塑料型煤或塑料型煤破碎物與煤混合共焦化能減少添加塑料對成焦率的影響。另外,簡單處理廢塑料與煤共焦化的協同效應最佳的塑料添加量為1%,而塑料型煤與塑料型煤破碎物與煤共焦化可以將塑料的處理量提高到2%。試驗結果表明,在生產過程中添加塑料型煤,不僅可以節約煤粉的使用量,還可以顯著提高焦炭質量和產量,但由于無法保證塑料的供應而停產[52]。

劉振宇等[53]利用TG-MS系統中特殊設計的坩堝,研究了低階煤和4種固體有機化合物的共熱解反應,對比分析了兩種坩堝(使用或不使用垂直擋板)的熱解結果。研究發現,坩堝中添加隔板阻擋了兩種物質的接觸,在熱解過程中二者粒子空隙間無相互作用發生,熱解過程為二者分別熱解的疊加;與前者的熱解反應相比,不使用隔板的坩堝中兩種物質之間發生了明顯的相互作用。較低溫度下產生的揮發物吸附并與較高溫度下熱解的物質發生反應,降低了早期熱解物質的揮發分產率,并且降低了后期熱解物質的熱解溫度;后期熱解物質的揮發分與早期熱解物質殘留的焦炭發生反應,導致焦炭和氣體生成率增加。可見不同物料接觸和混合方式對共熱解過程會產生明顯的影響,而目前對反應器及共熱解原料進料方式的研究較少,不同混合方式下二者相互作用機理仍不明確,需進一步深入研究。

7 結語

煤與塑料共熱解工藝是實現煤炭高效利用、解決白色污染問題的有效途徑。將塑料廢棄物合理化利用,不僅可以在一定程度上減少化石燃料的消耗,還可以提高熱解產物的品質和性能,可以帶來經濟收益又可以解決環境問題。然而,前期研究多為共焦化過程,所用煤種多為變質程度中等的煉焦配煤,關注得更多的是對焦炭產率及性質的影響,針對不同類型廢塑料與低階煤共熱解對熱解焦油性質的影響及相互作用機制還不清楚,今后應加強煤與塑料共熱解相互作用機理的深入研究,推進共熱解技術的進一步發展。此外,針對高溫焦化過程廢塑料中氯的遷移規律及分布已有較多研究,廢塑料與低階煤低溫共熱解過程中氯的釋放和遷移行為及煤中礦物質對共熱解半焦及焦油組成的影響還認識不足。且前期研究的塑料多為純的單一塑料高分子聚合物,實際廢塑料中含有一定量的增塑劑、抗氧化劑等添加劑,從而導致其性質與純塑料有不同程度的差異,因此對實際廢塑料及混合廢塑料與低階煤共熱解仍有待進一步探索。