磷酸二銨造粒機改造提升產品質量

廖國剛,陳豆林,鄧永達,鄭 映,潘自立,鐘 煬

(甕福(集團)有限責任公司,貴州 福泉 550501)

甕福(集團)有限責任公司甕福化工公司(以下簡稱公司)磷酸二銨裝置于1999年3月建成,最初為粒狀重過磷酸鈣(GTSP)裝置,后根據國家產業政策并結合市場實際和裝置自身的特點,改造為磷銨裝置,主要生產粒狀磷酸二銨和磷酸一銨。經過多年的生產運行,部分設備及生產工藝控制已經不能滿足當下產品質量的需求,產品質量尤其是外觀質量低于國內同行業的其他生產裝置。

針對當前狀況,研究對造粒工段部分設備升級改造,優化工藝流程,從而增加生產控制的穩定性和可操作性,最大限度提升產品質量。

1 造粒工段改造

影響磷酸二銨產品外觀質量的核心因素在于造粒工況,在操作控制參數不變的情況下,產品外觀質量主要受到造粒機內件布局、物料停留時間、返料比等方面的影響。為解決產品造粒穩定性問題,對造粒機進行局部整改,達到了生產需求,滿足了產品質量指標。

1.1 增加物料停留時間

根據磷酸二銨的造粒工藝,對物料在筒體內的運動提出如下要求:物料在筒體內能自然通過;物料在筒體內應有足夠的停留時間,以完成必需的物理、化學反應。磷酸二銨二次氨化的時間,僅是物料在筒體內停留總時間的一部分,其余時間物料被掩埋在物料層下面,并未參與二次氨化。物料在光滑的圓筒內所停留的時間,取決于筒體的長度、直徑,筒體對水平面的傾角,筒體轉速,物料的自然休止角等,可以通過式(1)計算得到:

式中 α——筒體對水平面的傾角,2°;

θ——物料的自然休止角,35°;

n——筒體轉速,7.9 r/min;

L——筒體長度,8.0 m;

D——筒體內直徑,4.65 m;

t——物料顆粒在筒體內的停留時間,min。

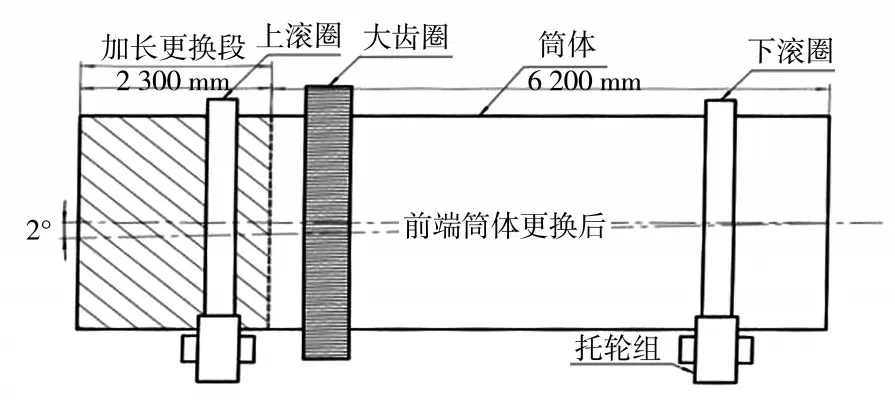

就當前新建同等產能的磷銨裝置來看,轉鼓造粒機的尺寸選擇基本為4 000 mm×8 500 mm。結合新裝置的設計需求和現場查看安裝位置,決定將造粒機筒體增長500 mm,考慮到施工難度,將造粒機從進料端最近的一條焊接點進行切割,即將進料端1 800 mm的筒體加長為2 300 mm,如圖1所示。

圖1 造粒機筒體示意

將造粒機筒體加長500 mm(筒體長度8 500 mm)后,由式(1)計算出造粒機內磷酸二銨的停留時間為72.69 s,較加長前(筒體長度8 000 mm)停留時間(68.41 s)延長4.28 s。

1.2 增加造粒返料比

磷酸二銨生產中造粒過程是影響產品外觀質量的核心環節,磷酸二銨造粒主要有自成粒、黏結、涂布3種方式。在實際生產過程中,來自返料系統的母料與管式反應器噴出的料漿一起在造粒機中,生成合格的磷銨產品。為保證造粒效果和造粒過程的穩定,需要選擇適當偏大的返料比(返回系統物料量與取出產品量的比值)。600 kt/a磷酸二銨裝置本身是由400 kt/a GTSP裝置改造而來,部分設備的設計與600 kt/a磷酸二銨裝置要求不匹配,如果通過增加系統的循環量來增加返料比,需要增加系統全部設備的負荷,會增加一大筆資金投入,這顯然與生產實際要求不相符。

經過現場研究,磷銨裝置造粒不穩定,取出產品外觀質量差,主要是因為造粒機內床層薄,系統返料比低。當筒體長度一定時,返料比與造粒機擋料圈高度成正比。考慮到現有系統的負荷問題,公司選擇將造粒機擋料圈加高,采用增加造粒機內物料的流通量來實現造粒過程返料比的增加。

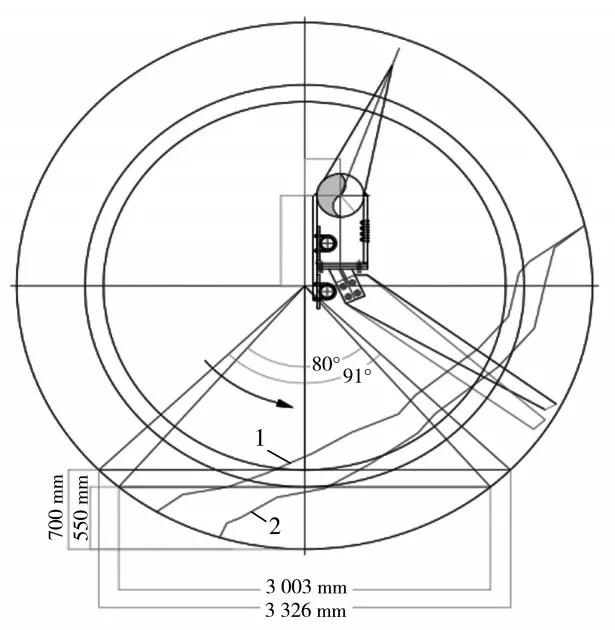

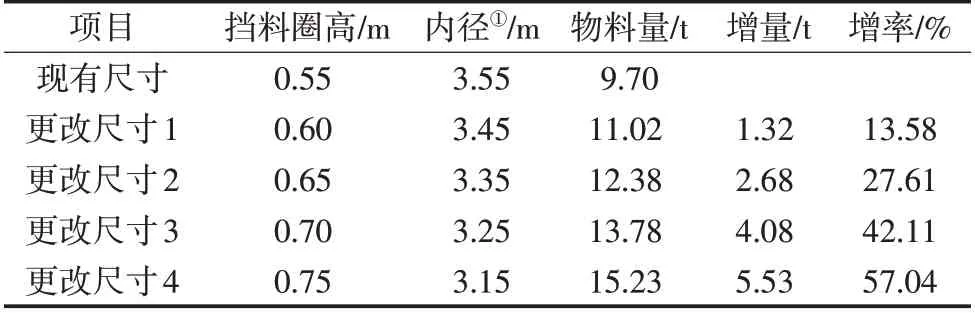

造粒機料層運動軌跡見圖2。改造前,靜態物料高度為550 mm,寬度為3 003 mm,物料運動軌跡如圖2中2所示;擋料圈加高后,靜態物料高度為700 mm,寬度為3 326 mm,物料運動軌跡如圖2中1所示。通過對料層運行分析與計算可得表1數據,筒體內造粒機現役擋料圈高0.55 m,靜態物料量9.70 t,擋料圈加高到0.75 m,靜態物料量增加5.53 t,增率為57.04%,增加擋料圈高度后裝填系數增大。

圖2 造粒機料層運動軌跡

表1 造粒機物料堆存量

根據停留時間可以計算其對應的返料比:已知未加長筒體、加高擋料圈時造粒機內靜態物料量為9.70 t,物料停留時間為68.41 s,按照生產負荷為85 t/h進行計算。

設無返料加入,則造粒機內物料轉干所用時間=造粒機內物料停留時間=68.41 s。

則造粒機出口取出物料速率=靜態物料量/停留時間=9.7 t/68.41 s=0.141 8 t/s。

則1 h取出總物料量=取出物料速率×1 h=0.141 8 t/s×3 600 s=510.48 t。

未加長筒體、加高擋料圈時造料機的返料比=返料量/取出產品量=(總物料量-取出產品量)/取出產品量=(510.48-85.00)/85.00=5.01。

同理已知加長筒體、加高擋料圈后造粒機內靜態物料量為12.38 t,造粒機內物料停留時間為72.69 s,按照生產負荷為85 t/h進行計算。

造粒機出口取出物料速率=靜態物料量/停留時間=12.38 t/72.69 s=0.170 3 t/s。

1 h取出總物料量=0.170 3 t/s×3 600 s=613.12 t。

加長筒體、加高擋料圈后造粒機的返料比=返料量/取出產品量=(總物料量-取出產品量)/取出產品量=(613.12-85.00)/85.00=6.21。

1.3 效果分析

造粒機擋料圈增高,可以實現等效加大返料比(返料比從5.01增至6.21);筒體加長,可以延長物料在造粒機內的停留時間(停留時間從68.41 s延長至72.69 s),實現充分造粒,使得物料顆粒圓潤度更好。通過改造,可達到改善磷酸二銨產品外觀質量的目的。改造前磷酸二銨造粒顆粒偏粗,在用鏈式破碎機對粒徑大于4 mm的顆粒進行破碎后,顆粒不圓潤,而且產品出現兩極分化,均勻度(UI值)偏低。通過技術改造后可知,造粒機筒體加長與擋料圈加高的主要作用是優化二次氨化過程,造粒機物料停留時間增加,料床變厚,使得氨化反應更加完全,減少氨從造粒機內部逸出,在很大程度上減輕了尾氣洗滌系統的負荷。

2 質量改善

技術改造前,收集公司生產數據,產品UI值和圓潤度平均值分別為59.53、55.00%。技術改造完成后,連續收集5月到8月的產品質量分析數據,分別對比了造粒機取出物料、包裹筒取出產品、下線產品,對比技改前后產品UI值與圓潤度(見表2)。

表2 改造后產品UI值與圓潤度平均值

由表2可以看出,技術改造后產品UI值和圓潤度平均值分別從59.53、55.0%提升到62.29、56.23%,UI值基本呈線性增長,這可以說明產品均勻度與圓潤度得到明顯提升,粒度改善效果明顯。關鍵的是,技術改造之后,生產過程操作穩定性得到提升,生產負荷操作彈性變寬,使得產品質量一致性得到有效保證。造粒機的局部改造對產品的質量提升有較大的促進作用,技改收益大。

3 結束語

造粒機口擋料圈加高、筒體加長,實現等效加大返料比,延長停留時間,改善磷酸二銨產品外觀質量。整個磷銨裝置工藝裝備升級始終圍繞產品質量提升開展,實施后效果明顯。生產控制得到了改善,產品質量有了質的飛躍,市場競爭力與產品品牌形象得到了極大的提升,為今后的發展夯實了基礎。