矩形通道單雙面加熱對(duì)過冷沸騰流動(dòng)傳熱影響數(shù)值分析

*

(中國(guó)核動(dòng)力研究設(shè)計(jì)院中核核反應(yīng)堆熱工水力技術(shù)重點(diǎn)實(shí)驗(yàn)室 四川 610213)

矩形通道具有諸多優(yōu)點(diǎn),尤其是窄縫通道在熱工水力性能上具有較大的優(yōu)越性[1]。美國(guó)、俄羅斯、日本等國(guó)家大批學(xué)者都進(jìn)行了反應(yīng)堆燃料元件矩形窄縫通道的流動(dòng)換熱特性研究,使之成為當(dāng)下流動(dòng)與換熱問題重要的研究領(lǐng)域之一,也是目前流動(dòng)換熱學(xué)領(lǐng)域國(guó)內(nèi)外學(xué)者迫切研究的難點(diǎn)和熱點(diǎn)之一。

目前,國(guó)內(nèi)外學(xué)者對(duì)矩形窄縫通道的流動(dòng)換熱研究,主要是針對(duì)矩形通道雙面均勻加熱工況進(jìn)行了一些實(shí)驗(yàn)研究及理論分析,并取得了一定的成果。Jian等人[2]對(duì)矩形窄縫通道中的流動(dòng)摩阻進(jìn)行了廣泛研究,而Peng[3]等人以水和甲醇作為工質(zhì)開展了矩形窄縫通道內(nèi)進(jìn)行強(qiáng)迫對(duì)流換熱實(shí)驗(yàn)。

然而,并行排列的窄縫通道在靠近燃料組件盒壁最外層通道其加熱形式為單面加熱,盡管其數(shù)量較少,它的流動(dòng)換熱特性對(duì)燃料組件的整體性能和安全具有重要意義。目前,在矩形通道的相關(guān)研究中,對(duì)單面加熱的流動(dòng)換熱研究相對(duì)較少,尤其是單雙面加熱方式對(duì)矩形窄縫過冷沸騰流動(dòng)傳熱影響的研究幾乎沒有涉及。王俊峰等人[4]對(duì)單面加熱矩形窄縫通道流型進(jìn)行了可視化實(shí)驗(yàn)觀察,繪制了單面加熱矩形窄縫通道內(nèi)水流動(dòng)沸騰的流型圖。鄭志皋等人[5]對(duì)單面加熱垂直矩形窄通道內(nèi)水流動(dòng)沸騰起始點(diǎn)及壁面溫度開展了實(shí)驗(yàn)研究,認(rèn)為過冷沸騰對(duì)壁面溫度的影響不大。但以上研究?jī)H局限于實(shí)驗(yàn)研究,并未涉及數(shù)值計(jì)算分析。

因此,本文通過建立歐拉兩流體模型,對(duì)矩形通道不同加熱條件下過冷沸騰流動(dòng)傳熱特性進(jìn)行數(shù)值計(jì)算,分別分析單面加熱和雙面加熱形式下窄縫通道中的溫度、速度和相分布,對(duì)比單雙面加熱形式壁面溫度和空泡份額分布的影響,為新型反應(yīng)堆堆芯流道結(jié)構(gòu)設(shè)計(jì)提供了重要參考依據(jù)。

1.幾何模型

本文采用歐拉兩流體模型,對(duì)矩形窄縫過冷沸騰流動(dòng)傳熱進(jìn)行計(jì)算分析。數(shù)值計(jì)算以矩形燃料元件通道模擬體為原型。為使流體充分發(fā)展以及盡可能模擬原型,在矩形窄縫幾何模型進(jìn)出口均保留了實(shí)驗(yàn)?zāi)M體上下腔室和接管,接管進(jìn)出口尺寸為Φ20mm,流動(dòng)方向從下往上,矩形窄縫流道尺寸為90mm×3mm,實(shí)驗(yàn)?zāi)M體高度約為2000mm。參照實(shí)驗(yàn)?zāi)M體建立幾何模型如圖1所示。

圖1 矩形窄縫幾何模型

2.網(wǎng)格劃分

由于涉及窄縫通道兩相對(duì)流傳熱計(jì)算,對(duì)網(wǎng)格質(zhì)量和精度要求較高,本文選取結(jié)構(gòu)化六面體網(wǎng)格。在進(jìn)行網(wǎng)格劃分時(shí),根據(jù)重要程度對(duì)不同區(qū)域選用不同網(wǎng)格尺寸和方案。在窄縫厚度方向由于較小的流場(chǎng)變化都可能對(duì)通道流動(dòng)換熱產(chǎn)生重要影響,因此在該方向上對(duì)網(wǎng)格數(shù)量進(jìn)行加密。幾何模型兩端的上下腔室僅為計(jì)算提供進(jìn)出口邊界條件,該區(qū)域網(wǎng)格尺寸相對(duì)較大,并采用“O”型網(wǎng)格方案。以本文所涉及的矩形實(shí)驗(yàn)?zāi)M體為例,網(wǎng)格劃分如圖2所示。

圖2 矩形窄縫網(wǎng)格劃分圖

3.邊界條件

本文采用ANSYS FLUENT軟件進(jìn)行數(shù)值計(jì)算,計(jì)算域選定為流體。給定運(yùn)行參考?jí)毫?5MPa,入口流速為分別選用1.0m·s-1和1.5m·s-1,設(shè)定入口湍流強(qiáng)度為5%。出口設(shè)定為壓力邊界條件,給定相對(duì)壓力為0MPa。

計(jì)算中涉及壁面?zhèn)鳠嵊?jì)算,采用UDF編輯DEFINE_PROFILE函數(shù)自定義單雙面加熱形式和壁面熱流密度。在單雙面加熱面上采用均勻熱流密度,其它邊界采用無滑移壁面條件。

計(jì)算模型使用殘差監(jiān)視器來檢測(cè)質(zhì)量、動(dòng)量和能量方程,數(shù)學(xué)計(jì)算方法采用高精度格式。湍流方程中殘差收斂準(zhǔn)則采用均方根收斂,設(shè)置最大殘差標(biāo)準(zhǔn)為10-6、最大迭代步數(shù)為5000步,計(jì)算中所有結(jié)果收斂狀況良好。

4.計(jì)算模型評(píng)價(jià)

(1)非平衡過冷沸騰模型

本文開展矩形通道單雙面加熱條件下過冷沸騰過程數(shù)值模擬,除采用兩流體計(jì)算模型外,在壁面加熱處需引入傳熱模型。RPI沸騰模型由于較高適用性和準(zhǔn)確性受到廣泛關(guān)注,其壁面熱流密度由三部分組成,分別是單相液體對(duì)流傳熱、激冷對(duì)流傳熱及液體汽化潛熱。當(dāng)空泡份額較高時(shí),氣相不易快速導(dǎo)出,將直接與加熱壁面接觸,從而產(chǎn)生氣體與壁面之間的單相傳熱,因此,本文將借助非平衡過冷沸騰模型,在現(xiàn)有RPI模型基礎(chǔ)上增加氣相單相對(duì)流傳熱qg,則:

式中,fal為液相區(qū)所占面積比重。

(2)模型驗(yàn)證

選用矩形窄縫過冷沸騰實(shí)驗(yàn)數(shù)據(jù)對(duì)計(jì)算模型進(jìn)行數(shù)值驗(yàn)證。該實(shí)驗(yàn)工況流量為3500kg/m2·s,在7MPa和15MPa壓力工況下,分別選用500kW/m2和1350kW/m2兩種熱流密度條件下進(jìn)行雙面均勻加熱。實(shí)驗(yàn)測(cè)量得到了壁面溫度沿軸向分布,將其與數(shù)值模擬計(jì)算值進(jìn)行比較,計(jì)算得到的結(jié)果如圖3所示。

圖3 矩形窄縫壁面溫度實(shí)驗(yàn)與計(jì)算結(jié)果比較

通過比較看出,數(shù)值模擬得到的值與實(shí)驗(yàn)值符合良好,低熱流密度條件下,實(shí)驗(yàn)入口溫度略高于計(jì)算值,這主要是由于加熱壁面軸向?qū)岷碗娏鹘尤胍€發(fā)熱引起。通過以上對(duì)比可以看出,本文所建立的模型能夠用于窄縫通道過冷沸騰現(xiàn)象的描述。

5.數(shù)值結(jié)果分析

圖4為單雙面加熱均使用1300kW/m2熱流密度時(shí)矩形通道壁面溫度變化。可以看出,雙面加熱時(shí)通道出口處壁面溫度已經(jīng)達(dá)到較高的過熱度,而單面加熱出口壁面溫度則低于雙面加熱約24℃。通過以上比較可以看出,總加熱功率對(duì)壁面溫度影響較大。

圖4 矩形窄縫單雙面加熱壁面溫度變化(Q=1300kW/m2)

圖5為熱流密度1000kW/m2時(shí)單雙面加熱過冷沸騰區(qū)域窄縫截面上溫度沿流動(dòng)方向變化情況。在過冷沸騰區(qū)域,雙面加熱溫度最低點(diǎn)出現(xiàn)在流道中心位置,而單面加熱溫度最低點(diǎn)則位于非加熱壁面處。隨著軸向高度增加,兩種加熱方式下截面溫度分布均逐漸展平,而在此過程中壁面溫度幾乎保持不變。

圖5 窄縫截面過冷沸騰溫度分布(Q=1000kW/m2)

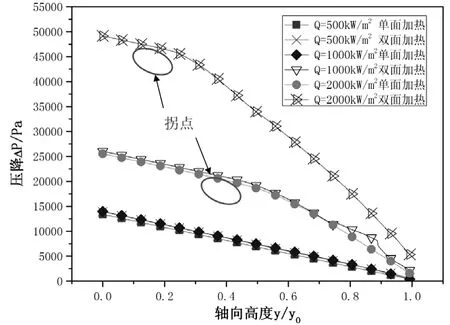

圖6為500kW/m2、1000kW/m2和2000kW/m2三種不同熱流密度條件下單雙面均勻加熱時(shí)流道壓降變化,其中測(cè)壓點(diǎn)設(shè)于矩形通道的中心軸線上。熱流密度為500kW/m2單雙面均勻加熱和1000kW/m2單面加熱三種工況壓降曲線幾乎重合,且呈線性變化,這主要是因?yàn)樵谝陨先N加熱方式下,流體為全液相,可忽略密度變化對(duì)壓降影響。1000kW/m2雙面加熱和2000kW/m2單面加熱壓降曲線幾乎重合,并在靠近中間位置存在較為明顯拐點(diǎn),其后半段單位距離壓降明顯增大。這主要是因?yàn)閮煞N工況總加熱功率相同,并在流動(dòng)過程空泡份額逐漸增大,出現(xiàn)明顯兩相流動(dòng)導(dǎo)致壓降加速。通過以上可以發(fā)現(xiàn),總加熱功率相同時(shí),單雙面兩種不同加熱方式對(duì)摩擦壓降的影響可以忽略。

為了分析圖6中壓力加速下降原因,對(duì)1000kW/m2雙面加熱壓降曲線拐點(diǎn)位置附近窄縫截面上空泡份額分布進(jìn)行分析,結(jié)果如圖7所示。在拐點(diǎn)發(fā)生后y/yo=0.591位置處,最大空泡份額點(diǎn)從原過冷沸騰區(qū)緊貼壁面位置處向流道中心移動(dòng),表明流體中心區(qū)域溫度已接近飽和,可認(rèn)為該壓力拐點(diǎn)出現(xiàn)在飽和沸騰起始點(diǎn)位置附近。

圖6 單雙面均勻加熱時(shí)流道壓降變化

圖7 壓降拐點(diǎn)窄縫截面空泡份額分布

圖8給出了500kW/m2和1000kW/m2單雙面加熱和2000kW/m2單面加熱5種工況下壁面溫度隨高度變化。在500kW/m2單面加熱時(shí),矩形通道壁面的溫度分布隨高度呈線性變化,此時(shí)管內(nèi)流動(dòng)呈單相流動(dòng)過程。當(dāng)500kW/m2雙面均勻加熱和1000kW/m2單面加熱時(shí),在接近出口位置處,壁面溫度變化出現(xiàn)拐點(diǎn)(A3、A2),溫度從線性上升過渡到穩(wěn)定段,即認(rèn)為該拐點(diǎn)位置為過冷沸騰中ONB點(diǎn),此處流體從單相流動(dòng)進(jìn)入過冷沸騰區(qū)域。1000kW/m2雙面和2000kW/m2單面加熱工況均位于臨界熱流密度附近,此時(shí)在出口處均出現(xiàn)溫度的急劇波動(dòng),表明CHF在此熱流密度附近發(fā)生。

圖8 單雙面均勻加熱時(shí)矩形通道壁面溫度變化

6.結(jié)論

本文針對(duì)矩形通道,開展了單雙面加熱對(duì)過冷沸騰流動(dòng)傳熱的影響的數(shù)值模擬分析,通過與實(shí)驗(yàn)數(shù)據(jù)進(jìn)行比較,認(rèn)為基于歐拉兩流體模型構(gòu)建的數(shù)值模型,能夠很好地描述矩形通道內(nèi)過冷沸騰現(xiàn)象,預(yù)測(cè)值與實(shí)驗(yàn)值符合較好。

對(duì)矩形窄縫單雙面均勻加熱的流動(dòng)和換熱特性進(jìn)行了數(shù)值分析,對(duì)比了不同熱流密度情況下,兩種不同加熱方式對(duì)矩形通道流動(dòng)和換熱特性的影響,并通過跟蹤壁面溫度拐點(diǎn)位置,預(yù)測(cè)CHF發(fā)生。而在相同熱平衡含汽率時(shí),單面加熱壁面溫度要高于雙面加熱,且單面加熱換熱性能優(yōu)于雙面加熱。