熱塑性低煙無鹵阻燃聚烯烴護套料的抗開裂性能研究

*

(杭州高新橡塑材料股份有限公司 浙江 311116)

在某些環境中敷設使用的電纜,要求具有阻燃特性。例如在地鐵、隧道、石油、煤礦以及大樓、計算機房、公共建筑等場合使用的電纜。這時應采用阻燃材料制作電纜護套,特別是隨著國內地鐵的大量施工,鐵路下方會有高壓線路或是傳送火車位置的信號線,使用阻燃電纜料可減少線路因失火或是短路受損時,所引發的火災,因此地鐵用電纜必須采用阻燃護套料。阻燃護套料通常分兩大類,一是阻燃聚氯乙烯(PVC)護套料,二是低煙無鹵阻燃聚烯烴(如EVA,PE)護套料。普通PVC護套料含有鹵素等有毒物質,燃燒時會放出氯化氫氣體,易污染環境,并且不耐臭氧及水蒸氣,壽命短。低煙無鹵護套可減少在其燃燒時產生的有毒、腐蝕性氣體。若在像飛機、火車車廂或是在船舶等通風不良的環境中,經常會使用低煙無鹵阻燃聚烯烴電纜料。

國內外對熱塑性低煙無鹵阻燃聚烯烴護套料的抗開裂性能做了很多研究,如通過添加抗開裂阻燃協同劑、阻燃協效劑等[1-4],雖能通過抗開裂測試,但其成本比較高,很難有應用價值。目前市面上用EVA/LLDPE填充氫氧化鋁的配方體系較多,但是該配方體系的耐熱性能較差,通常可以通過選用耐熱性好的樹脂來提高抗開裂性能,故本文選用了EVA/HDPE填充氫氧化鋁的配方體系來克服耐熱性差的缺點,而且無機阻燃劑的含量和性能也會影響材料的抗開裂性能。所以本工作深入地研究了配方體系對熱塑性低煙無鹵阻燃聚烯烴護套料抗開裂性能的影響。

1.配方設計

(1)主要原料

樹脂:乙烯一醋酸乙烯共聚物(EVA)臺塑7470M;高密度聚乙烯(HDPE)上海易禾貿易5110。無機阻燃劑:礦石法氫氧化鋁(ATH)中超AH-01,表面經硅烷偶聯劑處理;化學合成法氫氧化鋁雅保104LEO,表面經硅烷偶聯劑處理;其它助劑包括相容劑、抗氧體系、加工潤滑體系等。各試樣配方如表1所示。

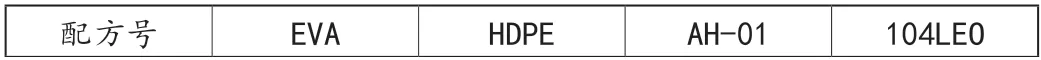

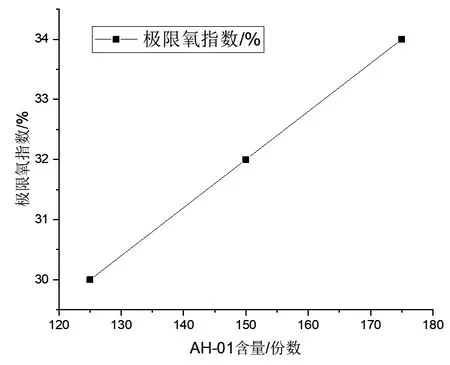

表1 配方表

(2)試樣制備

將基體樹脂和無機阻燃填料及助劑混合放入密煉機中進行密煉,密煉到溫度為150℃時放料,再通過雙螺桿塑化,最后經單螺桿擠出造粒。將粒料在平板硫化機上熱壓成片。厚度1mm的啞鈴型試樣用于力學性能測試,厚度3mm的試樣用于氧指數測試和抗開裂測試。將粒料倒入轉矩流變儀密煉機中進行流變測試,密煉溫度為150℃。

(3)性能測試

拉伸性能按照GB/T 1040-1992,使用萬能電子拉力機測試。拉伸前,試樣在室溫下水平放置24h,拉伸試驗于室溫下進行。拉伸速率為200mm/min,試樣厚度為1mm。

極限氧指數按GB/T 2406-1993測試。試樣尺寸為100mm×6.5mm×3mm。

抗開裂測試按照GB/T 19666-2005標準測試[5]。

2.結果與分析

(1)力學性能

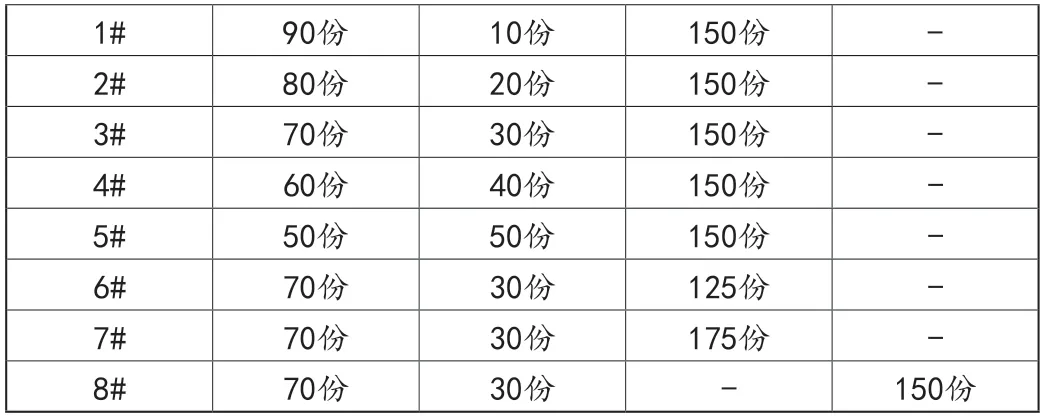

對不同配方的低煙無鹵阻燃護套料,按照GB/T 1040-1992測試,測試影響見圖1。

圖1 不同比例EVA/HDPE對力學性能的影響

配方1的斷裂伸長率為230%,拉伸強度為8.5MPa;由圖1可見,從配方2到配方5逐漸增加了HDPE含量,同時減少了EVA含量,斷裂伸長率逐漸下降,到配方5只有146%,已低于國家標準,拉伸強度逐漸上升到13.2MPa,這是因為EVA樹脂的分子鏈引入了醋酸乙烯單體,降低了結晶度,而HDPE的分子鏈比較規整,所以EVA的韌性比HDPE好,但強度不如HDPE。配方3、配方6和配方7分別是相同樹脂含量下不同填充比例的氫氧化鋁的力學性能對比,可以看出氫氧化鋁填充量越大,材料的斷裂伸長率和拉伸強度都逐漸下降,當氫氧化鋁添加到175份時,雖然斷裂伸長率勉強有155%,但是拉伸強度僅有9.5MPa,已無法達到國家標準,隨著無機阻燃劑填充量的增大,間隔了聚合物分子鏈間的連續性,減少了大分子鏈間的纏結,降低了材料的強度和韌性,從而導致力學性能大幅下降;配方8和配方3對比,由于化學合成法氫氧化鋁的純度更高,雜質較少,粒徑尺寸更均一,基體樹脂與化學合成法氫氧化鋁的相容性比和礦石法的氫氧化鋁要好,材料的缺陷也更少,因此化學合成法的氫氧化鋁力學性能更好。

(2)阻燃性能

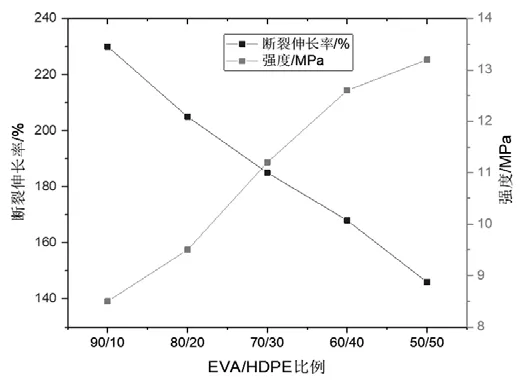

對不同配方的低煙無鹵阻燃護套料進行阻燃性能評價。按GB/T 2406-1993測試極限氧指數,測試結果見圖2。

圖2 氫氧化鋁的填充量對氧指數的影響

從配方1到配方5的無機阻燃劑的填充比例是一樣的,僅僅只是樹脂的比例不同,因此氧指數均為32。由圖2可見,配方3、配方6和配方7相比,隨著無機阻燃劑氫氧化鋁的含量逐漸增加,氧指數也逐漸提高,由于氫氧化鋁在燃燒時能分解產生水,并吸走大量熱量,因此,氫氧化鋁含量越高,材料的阻燃性能也越好。配方8與配方3相比,化學合成法氫氧化鋁的氧指數比礦石法氫氧化鋁要高2個點,達到34%,這是由于化學合成法氫氧化鋁的純度更高,雜質更少,粒徑分布更均勻,和樹脂的相容性更佳,混合的更均勻,材料的缺陷更少,在燃燒時能更好的阻止火焰的蔓延。

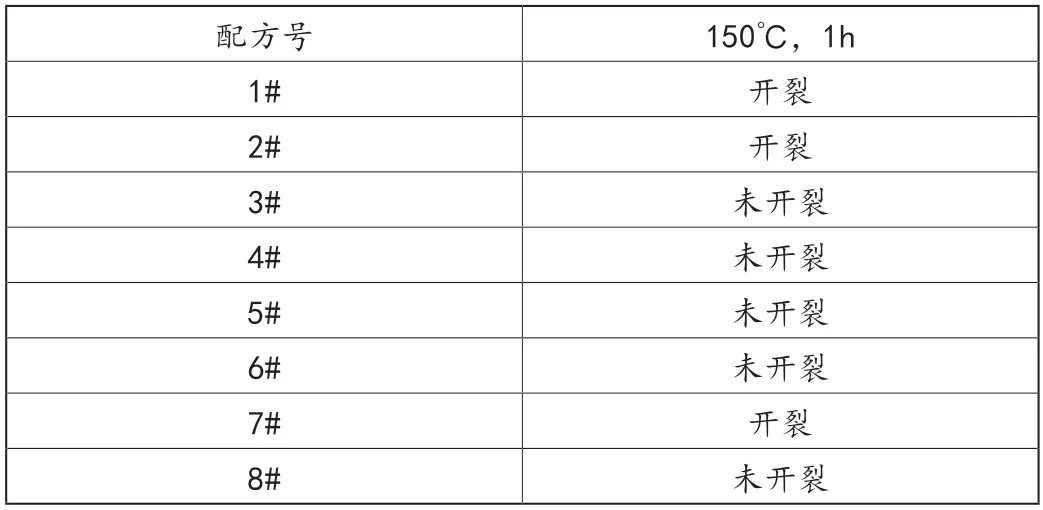

對不同配方的低煙無鹵阻燃護套料進行抗開裂性能評價。按GB/T 19666-2005測試抗開裂性能,測試結果見表2。

由表2可見:配方1和配方2都不能通過150℃,1h的抗開裂試驗,配方3的HDPE含量增加到30份,同時EVA含量減少到70份時,材料可以通過抗開裂測試,如果繼續增加HDPE在樹脂中的比例,材料都能通過抗開裂測試,這是由于HDPE的耐熱沖擊性能比EVA要好,因為HDPE的乙烯分子鏈含有較多長鏈,排列比較規整,堆砌緊密,而EVA在乙烯分子鏈中引入醋酸乙烯單體,降低了結晶度,所以EVA的分子鏈在高溫環境下比HDPE更容易斷裂,從而引起材料的開裂;配方3、配方6和配方7相比,隨著氫氧化鋁含量的增加,材料的抗開裂性能逐漸變差,當氫氧化鋁達到175份時材料已經無法通過抗開裂測試,這是由于無機阻燃填料與基體樹脂間的相容性較差,如果無機阻燃填料添加量超過一定比例,即便填料經過表面處理,仍然會有在基體樹脂中分布不均現象,聚集成團的無機填料與基體樹脂間的界面結合力減弱,導致材料抗開裂性能的大幅度下降。配方8與配方3都能通過抗開裂測試,但是配方8使用的化學合成法氫氧化鋁市場價格偏貴,在實際使用時需根據材料綜合性能的要求選用合適的氫氧化鋁阻燃劑。

表2 不同配方的抗開裂測試結果

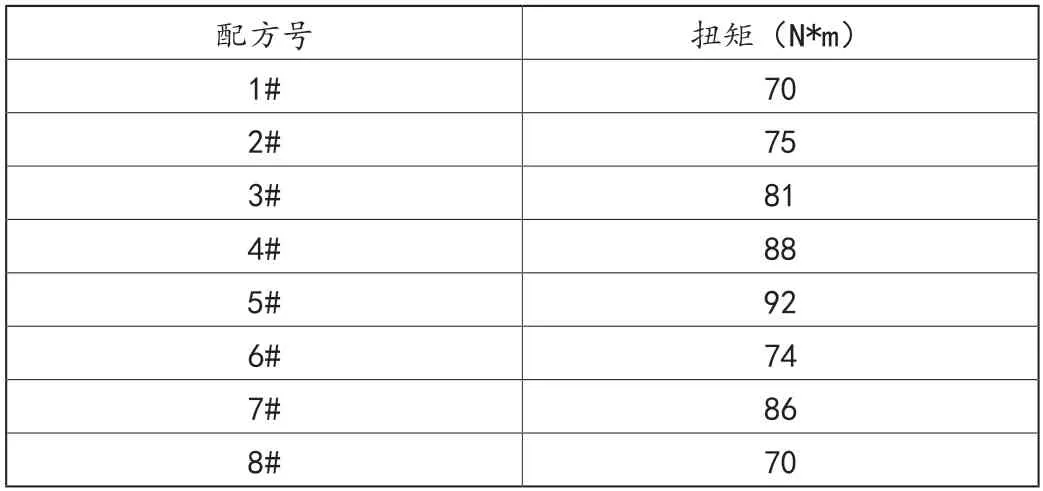

對不同配方的低煙無鹵阻燃護套料進行流變性能評價,測試結果見表3。

表3 不同配方的流變測試結果

從配方1到配方5,隨著HDPE的含量逐漸增加,EVA的含量逐漸減少,材料的擠出扭矩逐漸增大,這是由于HDPE的乙烯分子鏈含有較多長鏈,排列比較規整,堆砌緊密,而EVA在乙烯分子鏈中引入醋酸乙烯單體,降低了結晶度,因此HDPE的添加量越大,材料的擠出扭矩就越高;由表5可見配方3、配方6和配方7相比,隨著氫氧化鋁含量的增加,材料的擠出扭矩逐漸增大,因為氫氧化鋁填充量越大,擠出時與設備摩擦越大,所以阻力就大,對應的擠出扭矩就大。配方8與配方3相比,化學合成法氫氧化鋁的擠出扭矩大幅下降,這是由于化學合成法氫氧化鋁的粒徑分布較均勻,尺寸較大的顆粒較少,而礦石法氫氧化鋁的粒徑分布較寬,有很多大顆粒存在,與設備的摩擦較大,對應的擠出扭矩就高,雖然化學合成法氫氧化鋁的擠出扭矩較低,但市場價格偏貴,因此需要根據客戶的擠出設備來綜合考慮氫氧化鋁的選型。

3.結論

(1)HDPE的分子鏈排列比較規整,堆砌緊密,結晶度比EVA高,所以在配方中增加HDPE在樹脂中的比例可以提高抗開裂性能。

(2)無機阻燃劑氫氧化鋁的填充量對材料的抗開裂性能有顯著影響,實際使用時應綜合考慮其它諸如力學性能和阻燃性能等來調節填充比例。

(3)化學合成法氫氧化鋁和樹脂的相容性和混合均勻性比礦石法氫氧化鋁好,不僅抗開裂性能好,而且可以和基體樹脂混合地更均勻,從而提高材料的氧指數和阻燃性能等。

(4)通過調節HDPE和EVA樹脂的含量、氫氧化鋁的填充量以及氫氧化鋁的選型可以得到合適扭矩的低煙無鹵阻燃聚烯烴護套料,從而滿足電纜廠家的擠出設備需要。