杉木木材酸性染料染色工藝優化

鄧邵平, 王春燦, 林金國,2, 饒久平

(1.福建農林大學材料工程學院;2.國家林業局杉木工程技術研究中心,福建 福州 350002)

木材染色是改善木材視覺特性、實現普通木材模擬珍貴樹種木材的有效方法[1-3],也是人工林木材高效利用的重要手段之一,在家具和裝修中有較廣泛的應用[4-5].但染色效果和染色過程密切相關,良好的工藝直接影響著染色材的品質,因此,染色工藝條件的優化備受重視.目前,單因素試驗設計、正交試驗設計等在木材染色過程中的應用已有許多報道[6-9].然而,由于評價木材染色效果的指標很多[10],上述優化方法往往是對多因素單目標值進行分析評價,一般無法得到一致的優化結果,給染色工藝參數的確定帶來困難.因此,有必要采用一種能對多指標正交試驗結果進行綜合評價的方法,使優化出的染色工藝參數更為客觀和實際.

模糊數學綜合評判方法[11]因能對受多個因素影響的多性能指標做出一個總體的評價,有利于獲得較為客觀與科學的評價結果而在很多領域得到應用[12-15],近年來也逐漸應用于多指標正交試驗[16-19].然而,目前模糊正交法應用于木材染色工藝優化的研究還鮮見報道.本文選擇酸性大紅3R對經凍融循環預處理后的人工林杉木木材[Cunninghamialanceolata(Lamb.) Hook]進行染色處理,采用正交試驗考察染液質量分數、染色時間、染色溫度和促染劑用量對木材染透率、上染率和色差的影響;通過極差分析和方差分析得到影響染透率、上染率和色差的主要因素;綜合考慮各因素對3個指標的影響,運用模糊數學綜合評判法對染色效果進行評價,進而優化杉木木材的染色工藝參數,達到高效利用杉木資源的目的.

1 材料與方法

1.1 供試材料

人工林杉木(樹齡26~28年)無缺陷氣干邊材購自福建省南平市,尺寸為55 mm(長)×40 mm(寬)×12 mm(厚).酸性大紅3R染料由天津裕華經濟貿易總公司提供;無水硫酸鈉(Na2SO4)為分析純,由西隴化工股份有限公司提供.

1.2 主要儀器

HH-4型數顯恒溫水浴鍋由上海梅香儀器有限公司提供;101-3ES型電熱恒溫鼓風干燥箱由上海科恒實業發展有限公司提供;HWS-150型恒溫恒濕箱由上海精宏試驗設備有限公司提供;PB-10型數顯pH計由賽多利斯科學儀器(北京)有限公司提供;UV-3200型紫外可見分光光度計由上海美普達儀器有限公司提供;Color i7型測色配色儀由美國X-rite公司提供.

1.3 方法

1.3.1 木材預處理 染色前參照文獻[20]對所有試材進行凍融循環預處理,干燥后調節含水率至12%左右備用.

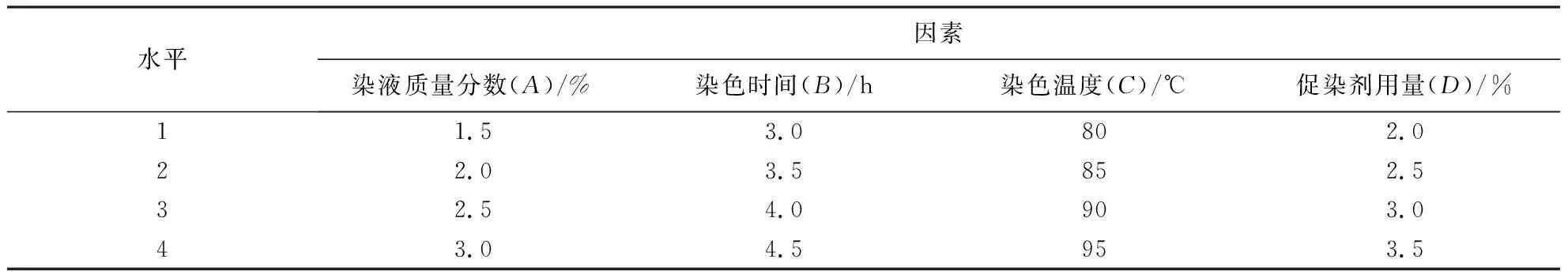

1.3.2 試驗設計 在單因素試驗[21]基礎上,固定浴比,選取染液質量分數(A)、染色時間(B)、溫度(C)和促染劑用量(D)為主要影響因素(表1).選擇L16(45)正交表設計試驗,探討染色工藝對染透率(Y1)、上染率(Y2)和表面色差(Y3)的影響,具體方案見表2.每組6塊木材.參照王春燦等[21]的方法采用酸性大紅3R染料對木材進行染色處理;染色后取出木材,用蒸餾水淋洗表面浮色;試材瀝干后再經氣干,測定Y1、Y2和Y3.

1.3.3 染透率 參照文獻[20]的方法測定.

1.3.4 上染率 采用UV-3200型紫外可見分光光度計分別測定各染液染色前后最大吸收波長處的光密度.同一染液移2次,每次測3遍,結果取6次平均值.用下式計算上染率:

(1)

式中:Y1為上染率(%);A0和A1分別為染色前染液的光密度和殘液的光密度.

1.3.5 表面色差 采用國際照明委員會CIE(1976)的L*a*b*表色系統計算色差[22],用Color i7測色配色儀分別測定染色前后木材的明度指數L*、紅綠指數a*和黃藍指數b*.每個試樣在其中一條對角線上等距離取3點測試,分別計算處理前后各色度指數變化,按下式計算表面色差Y3:

(2)

2 結果與分析

2.1 正交試驗結果

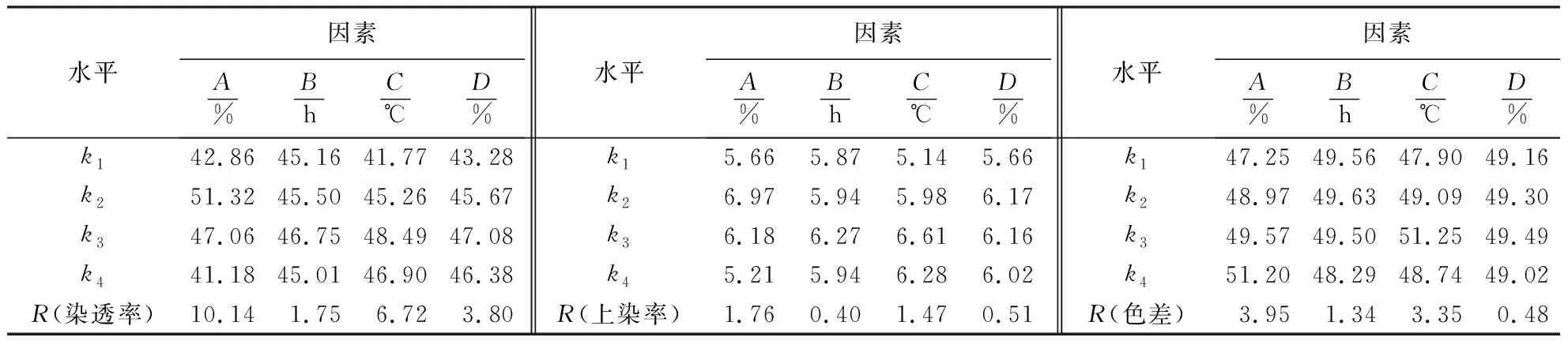

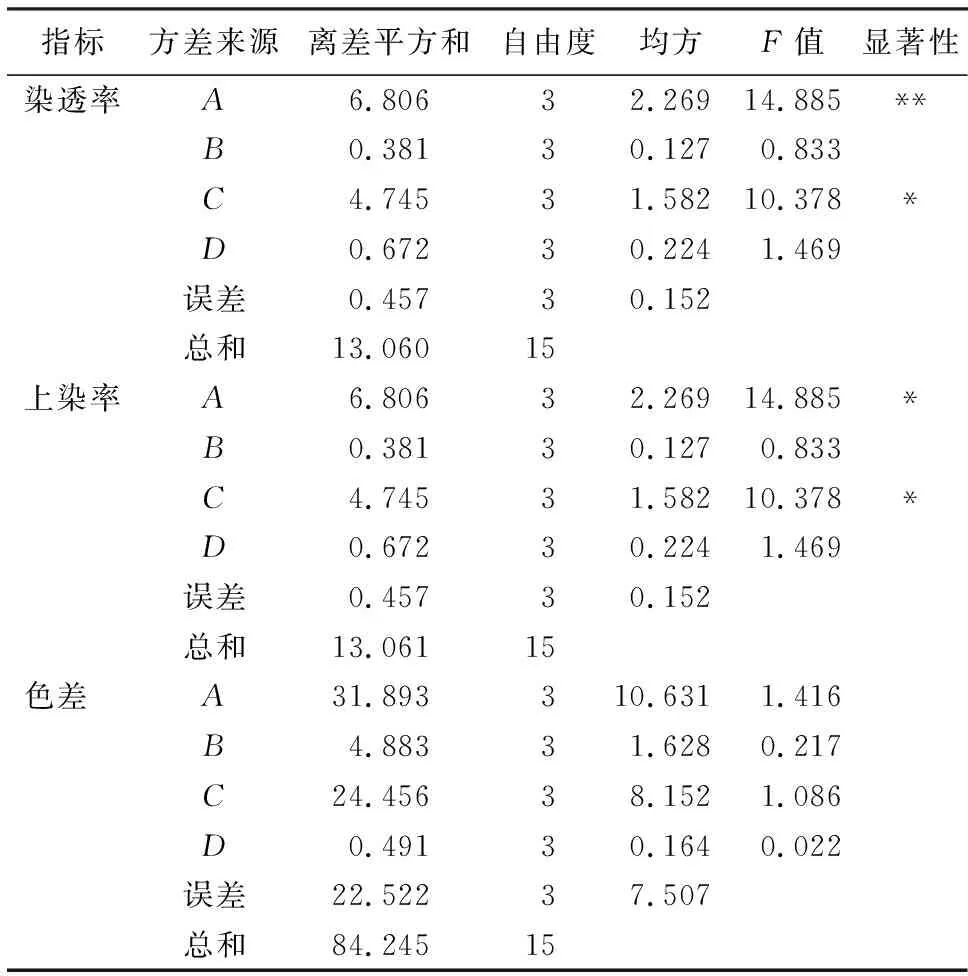

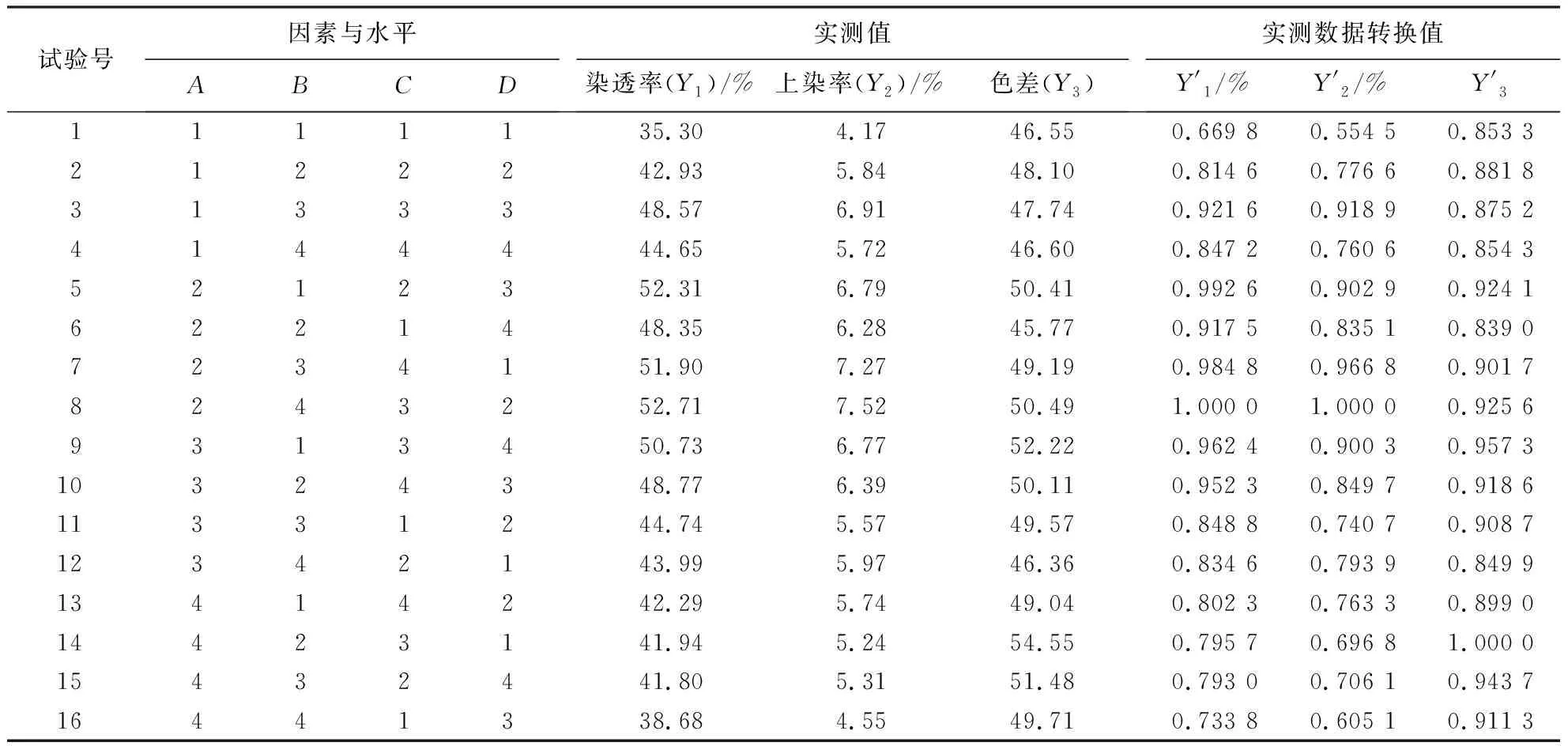

染色處理后木材的染透率、上染率和色差的測定結果見表2,極差分析和方差分析結果見表3、4.

表2 正交試驗方案與結果Table 2 Experiment design and results of the orthogonal test

表3 極差分析1)Table 3 Range analysis of the dyeing properties of wood products

表4 方差分析結果1)Table 4 Variance analysis of the dyeing properties of wood products

由表3可知,各因素對染透率的影響程度表現為染液質量分數>染色溫度>促染劑質量分數>染色時間,最優組合為A2B3C3D3;各因素對上染率的影響程度也表現為染液質量分數>染色溫度>促染劑質量分數>染色時間,最優組合則為A2B3C3D2;各因素對色差的影響程度表現為染液質量分數>染色溫度>染色時間>促染劑質量分數,最優組合為A4B2C3D3.

由表4可知,在顯著性水平α=0.01下,染液質量分數對染透率的影響極顯著,對染色溫度的影響顯著,其它因素則無顯著影響;α=0.05時染液質量分數和染色溫度對上染率的影響均顯著,其它因素的影響不顯著;α=0.10時各因素對色差均無顯著影響.可見,對涉及多指標評價的木材染色,僅對單項指標進行評價無法得到一致的優化工藝組合.因此,需借鑒模糊綜合評判法對染透率、上染率和色差進行綜合評價,根據評價值優化木材的染色工藝參數.

2.2 模糊綜合評判優選結果

2.2.1 評判矩陣的建立及結果 模糊綜合評判矩陣由隸屬函數計算的隸屬度值確定[18].首先按模糊數學擇大為優原則,利用建立的隸屬函數式[17,19]對木材的染透率、上染率和色差的實測值進行轉換,使各指標值模糊化.轉換值按式(3)計算,結果見表5.

(3)

表5 正交試驗各指標模糊轉換結果Table 5 Fuzzy transform results of dye penetration rate, dye uptake rate and color difference

然后計算各因素各水平對應各指標轉換值的水平均值,將各指標轉換值映射到[0 1]區間,使各水平均值模糊化[14,16].

參照文獻[14]的方法,將4個因素關于3個指標的總評語分別用模糊評價矩陣R1、R2、R3和R4表示,則r11、r12、r13和r14構成了模糊評判矩陣R1的第一行.依上述步驟分別對染液質量分數4個水平對應的上染率和色差轉換值進行處理,其結果分別為矩陣R1的第2行和第3行.同理可得到其它3個因素對應的模糊評價矩陣,分別表示如下:

2.2.2 權重分配 權重是指各指標對評價對象的影響程度.進行模糊綜合評判時,需對各指標的權重進行確定,目前常用的方法有Delphi、層次分析法和專家評分法等.本文采用專家評分法確定的染透率、上染率和色差的權重分別為0.300 0、0.300 0和0.400 0,并參照文獻[23]計算熵值法權重,得到評價指標的權重系數分別0.313 7、0.285 1和0.401 2,即權重向量W=(0.313 7,0.285 1,0.401 2).

2.2.3 綜合評判和水平優選 應用綜合評判模型M(∧,∨),將權重向量W與模糊矩陣R相乘[24],即B=W·R,可得綜合評判向量B={b1,b2,b3,b4};歸一化處理后得到B1~B4,即為各因素3個指標的綜合評價結果,分別表示如下:

從綜合評價結果可知,B1中水平2最大,根據最大為優原則,即染液質量分數2%時,染色效果最好;同理,得到染色時間、染色溫度和促染劑質量分數的最優水平均為水平3,分別為4 h、90 ℃和3.0%,即最佳染色工藝參數組合為A2B3C3D3.

2.2.4 染色工藝條件的優化和驗證 通過對染透率、上染率和色差的模糊數學綜合評判,得到杉木木材的最佳染色工藝參數,即染液質量分數2.0%,染色時間4 h,染色溫度90 ℃,促染劑質量分數3.0%.在此條件下進行4次染色驗證,得到的染透率、上染率和色差的最大值分別為53.64%、7.59%和53.20,總體高于正交試驗各指標的實測值,說明優化工藝合理、有效.

3 小結

利用酸性大紅3R染色杉木木材,通過極差分析和方差分析考察染液質量分數、染色溫度、促染劑質量分數和染色時間4個因素,結果表明染液質量分數和染色溫度對染透率和上染率的影響顯著;對于染透率,最優工藝組合為A2B3C3D3;對于上染率,最優組合為A2B3C3D2;對于色差,最優組合為A4B2C3D3.表明各指標單獨優化時優化結果不一致.應用模糊數學綜合評判法對染透率、上染率和色差進行綜合評價,得出木材的最佳染色工藝參數組合為A2B3C3D3,即染液質量分數為2.0%,染色時間4 h,染色溫度90 ℃,促染劑用量3.0%.在該條件下染色,染透率、上染率和色差分別可達53.64%、7.59%和53.20,總體高于正交試驗各指標實測值,說明優化工藝合理有效.