核電廠中壓電氣貫穿件絕緣套管的研發

鄭蘭疆 王廣金 周 天

(中國核動力研究設計院,四川 成都 610041)

0 引言

核電廠中壓電氣貫穿件是安裝在安全殼上供核電廠中壓動力電纜貫穿件安全殼的專用電氣產品,是1個電氣分級1E級、機械安全2級且受國家核安全局監管的重要設備,主要是由額定電壓為6.6 kV、50 Hz三相供電回路的導體組成的。電氣貫穿件作為安全殼壓力邊界的組成部分,除了滿足電氣性能外,還必須保證可靠的密封性,即使在正常和各種事故(包括地震和失水事故等)條件下,仍能保證安全殼壓力邊界的完整性和電氣連續性。絕緣套管是中壓電氣貫穿件的關鍵部件,絕緣套管的性能直接決定了中壓電氣貫穿件的電氣性能和密封性能,同時也為貫穿件的整機性能提供保障。國內原有核電廠的電氣貫穿件均為進口,同時受國外公司對設備的技術保密和產權保護,產品研發并無相關設計和制造的參考資料可以借鑒,需要針對產品需求進行自主研發。

1 絕緣套管的設計

絕緣套管的研發過程是一系列活動的集合,主要包括從最初的需求,到問題的分析、概念的設計、方案評價和技術實現等許多方面的內容。同時作為核級產品,在研發過程中應特別注意其安全性和可靠性,原則上盡可能地采用成熟的制造技術和有使用業績材料。

1.1 功能需求

按照中壓貫穿件總體設計的需求,絕緣套管作為結構部件要實現以下3個功能:1)連接固定端板、支撐貫穿導體并承擔電氣貫穿件開口密封,絕緣套管氣體泄漏率指標要小于。2)處于不同電位之間并承擔主絕緣作用,所承載的導體之間進行36 kV的介電強度試驗,在1 min內無擊穿、閃絡和電壓突降等。3)作為部件安裝到中壓電氣貫穿件工程樣機上,隨工程樣機進行一系列鑒定試驗,在試驗前后要保證中壓電氣貫穿件的功能并維持自身的完整性。鑒定試驗中對絕緣套管起主要影響作用的項目有熱老化、輻照、振動、地震、LOCA、雷電沖擊和短路電流試驗等[1]。

1.2 概念設計

概念設計在產品設計中具有重要的地位,其主要目的是針對每個設計需求功能得到1個確定但并不要求詳細的解,并通過原理部件間的空間或結構上的關系使它們有機結合起來。通常運用的概念生成方法有頭腦風暴法、水平思維法、檢核表法、創造發明學方法-TRIZ和創造性模板方法-CT[2]等。對絕緣套管的概念設計從需求功能出發,通過功能分解和配置,對問題進行抽象和分析,并充分考慮所有可能存在的約束條件,并將約束條件具體量化,按各功能或各子功能進行材料選擇和功能解,經過整理得到的較有意義的功能解見表1。

1.3 總體方案

作為核安全電氣1E級設備用絕緣套管,在總體方案組合設計時,應該優先選用較為成熟可靠的結構和生產制作工藝,對材料的選擇應優先選用有核環境條件下應用經驗的材料,對單項結構和工藝要開展專門的設計驗證試驗,在該次絕緣套管的研發中,就絕緣套管與銅棒的密封結構以及異種材料之間的焊接進行單項的工藝驗證,待驗證通過后運用到產品設計中。最終總體方案是采用陶瓷絕緣子作為絕緣材料,端板側采用螺栓連接不銹鋼法蘭壓緊端板上的密封圈實現與端板的密封,另一側采用不銹鋼卡套座配備銅卡套和螺紋旋合壓緊實現絕緣套管與銅棒的密封,陶瓷絕緣子表面進行金屬化處理,采用可伐合金釬焊和金屬件間氬弧焊的封接工藝分別將連接法蘭和卡套座連接在一起,在連接法蘭和陶瓷絕緣子之間采用了專用柔性金屬件來進行連接,既保證了絕緣套管的密封性,又實現了軸向變形補償的功能,同時制造工藝具備可實施性,在對材料選擇方面全部采用非高分子材料,不受輻照等因素影響,滿足核環境的使用要求。

1.4 結構設計

根據中壓電氣貫穿件對其需求的總體尺寸的要求進行接口設計,充分考慮結構的可靠性、制造加工和裝配工藝的可實施性,參考《機械設計手冊》、《法蘭設計手冊》以及相關標準如GB/T 3764等,采用CAD技術和軟件進行了絕緣套管的零部件和總裝詳細設計,其整體結構如圖1所示,絕緣套管的連接法蘭通過柔性金屬件與陶瓷絕緣子的焊接工藝進行連接,卡套座與陶瓷絕緣子之間是通過金屬焊接件的焊接工藝連接的,從而保證絕緣套管自身的密封性能,柔性金屬件的存在用來補償試驗過程中可能產生的位移量,保證絕緣套管的陶瓷絕緣子在設計事故條件下不受損傷。

表1 絕緣套管概念設計圖解

1.5 數值校核

針對絕緣套管的數值校核計算主要是對絕緣套管在一系列設計事故下的應力分析。絕緣套管承受的應力主要來自于中壓導體組件三相短路時的峰值短路電流的沖擊和LOCA環境條件下不同材料的熱膨脹系數不一致造成的應力沖擊。根據以上特點,要求該陶瓷絕緣套管在沖擊載荷的作用下允許一定程度的變形量,從而不至于產生脆性斷裂或者損壞,考慮極限情況即短路和LOCA同時發生的聯合工況下對絕緣套管進行數值計算。

1.5.1 短路電流引起的徑向位移

圖1 絕緣套管結構圖

根據核電設計要求,中壓導體的短路電流峰值為150 kA。考慮極限情況,三項同時短路時是最危險的。當發生三項短路時每兩根導體之間的相互作用力為[3]:

式中:μ0為真空磁導率,其值為常數4π×10-7N/A2;I1,I2為短路導體中流過的電流;d為兩短路導體之間的距離。

3根中壓導體均勻分布在φ306 mm的圓周上,短路電流試驗時I1=I2=150 kA。經計算得到分布在銅棒長度方向上的線載荷密度ρ=16981N·m-1。由于絕緣套管與端板連接的一端是用螺栓緊固,因此在短路沖擊時其受力可等效成旋臂梁,易知其最大的徑向位移,其中E=1.03×1011Pa,l為絕緣套管的長度,I表示該圓銅棒的慣性矩,,D=35 mm,D為中壓導體直徑。最終得到陶瓷絕緣套管端部的徑向位移為5.9 mm。

1.5.2 熱膨脹引起的軸向位移

陶瓷絕緣套管的一端安裝在筒體組件上,另一端與銅導體固定,當發生LOCA事故時,由于銅材料、筒體碳鋼和端板不銹鋼的熱膨脹系數不一致,其中銅導體的熱膨脹會對波紋管產生拉伸的作用,同時筒體組件(由碳鋼和不銹鋼組成)的熱膨脹對波紋管的拉伸有1個補償的作用,最終的軸向位移是2個部分合成的結果。現利用有限元計算方法進行熱結構的耦合計算,計算溫度為LOCA試驗峰值溫度156 ℃,計算結果表明絕緣套管端部在LOCA環境條件下的軸向位移d=0.7215 mm。

1.5.3 聯合工況下絕緣套管的應力計算

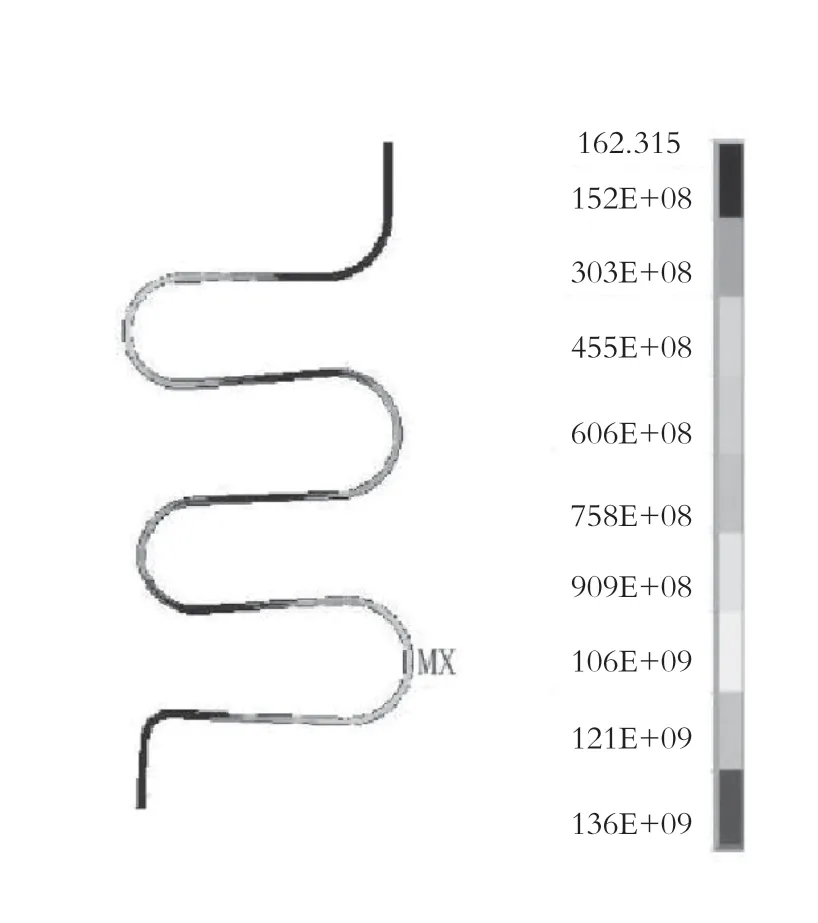

絕緣套管受力最壞情況為既發生LOCA又發生短路,即陶瓷絕緣套管的端部既有徑向位移又有軸向位移。現采用有限元方法對聯合工況下陶瓷絕緣套管的受力進行校核計算,計算結果表明:最大應力發生在柔性金屬件上,最大應力為136 MPa,圖2是其等效應力示意圖,圖中不同顏色對應該部位的等效應力,最大為紅色其對應數值為136 MPa。由ASME標準可知,在溫度156 ℃的環境條件下,柔性金屬件的屈服強度為155 MPa,從而該波紋管的設計符合要求。

2 驗證試驗

核電對安全性、可靠性的特殊要求決定了核電產品與普通工業產品不同,其質量的優劣和產品運行的可靠性和穩定性直接與核安全相關。因此,產品在進行詳細設計驗證的基礎上,需要進一步制作工程樣機并進行鑒定試驗,以說明產品在正常和設計基準事故工況下能滿足核電現場的使用要求,同時核級產品還需要按照國家核監管部門的要求取得設計、制作許可證后才可以從事該產品的工程設計和制造活動。

絕緣套管作為中壓電氣貫穿件的核心關鍵部件,完成產品開發后,在安裝到中壓電氣貫穿件之前,需要對加工成型的絕緣套管進行外觀、尺寸和密封性能檢測,密封性能檢測采用真空室氦檢,經測試絕緣套管的泄漏率指標<1×10-8Pa·m3/s,自身滿足氣密性要求。整個鑒定試驗共制作了6套絕緣套管,分別安裝在中壓貫穿件兩側的端板上,在安裝時注意對陶瓷件的成品保護,安裝形成樣機后,按照法國EDF鑒定程序和IEEE317相關規定編制鑒定試驗大綱,審查認可后按照試驗大綱要求進行鑒定試驗,整個過程都有相關專家或業主代表全程見證。

圖2 等效應力分布示意圖(其中MX表示最大應力位置)

鑒定試驗首先進行基準試驗,包括氣壓強度試驗和密封性能試驗,用來證明樣機的基本性能合格。另外,中壓貫穿件本身還要進行一系列評價設備性能隨時間變化的試驗,包括加速老化、濕熱循環和耐輻照試驗等,由于研發絕緣套管材料體系選擇時充分考慮到核電老化因素,且套管本身不含高分子材料,因此絕緣套管可以不需要進行加速老化和濕熱循環等試驗。然后進行極限運行條件下的試驗,試驗包括局部放電試驗、額定短時過負荷電流試驗、雷電沖擊試驗、額定短路電流和額定短路熱容量試驗(峰值150 kA)、機械振動試驗,圖3為絕緣套管隨中壓貫穿件工程樣機一起進行短路電流試驗。在完成上述試驗后,在此基礎上疊加開展抗震試驗和最嚴酷DBE環境條件下的模擬試驗(峰值溫度為156 ℃),試驗完成后進行外觀、電氣性能和密封性能的檢測,試驗后,絕緣套管完好無損,且其與貫穿件筒體端板以及銅棒之間貼合緊密,中壓貫穿件整機的氣體泄漏率以及絕緣套管所承載的動力導體的介電強度、絕緣電阻均達到了產品的功能需求。

圖3 三相短路電流試驗

3 結論

該文從功能需求出發,對核電廠中壓電氣貫穿件的關鍵部件絕緣套管進行功能分解,通過對各功能開展概念設計,并對概念設計的結構和工藝進行詳細的設計驗證和工藝驗證,最終通過組合創新得到絕緣套管的設計方案,制作的樣品安裝在中壓貫穿件上形成整體工程樣機,并通過了一系列鑒定試驗的考驗,試驗結果表明其滿足各項功能要求,該研究得出絕緣套管已經正式運用到國內外核電站電氣貫穿件產品中,性能優良,運行穩定。此外,該研究所提出的產品功能分解、單項概念設計后再組合創新設計的方法在新產品開發中能化繁為簡,快速獲得最佳設計,保證產品研發的成功率,可以為核級產品的研發提供指導。