基于骨架提取的拓撲優(yōu)化最小尺寸精確控制

閆曉磊,陳佳文,張樹忠,張 勇,黃曉東

(1. 福建省汽車電子與電驅動重點實驗室(福建工程學院),福建,福州 350118;2. 華僑大學機電及自動化學院,福建,廈門 361021;3. 澳大利亞斯威本科技大學科學、工程與技術學院,維多利亞,Hawthorn 3122)

經過近幾十年的發(fā)展,拓撲優(yōu)化已經廣泛應用于航天航空、機械工程、海洋工程等領域[1-3]。但拓撲優(yōu)化得到的結構幾何形狀往往比較復雜,常用的制造工藝難以加工或成本太高[4-5],因此,研究協(xié)同考量制造工藝約束的結構設計方法具有明顯的工程實際意義。

在結構設計中,極限尺寸是一類重要的制造約束。比如構件的最小、最大尺寸以及孔洞的最小尺寸控制等。考慮尺寸約束是結構拓撲優(yōu)化領域的一個難點,近年來,國內外學者在這方面做了一些工作。

Poulsen[6]引入非負函數(shù)MOLE,對特定方向上的密度梯度施加約束,實現(xiàn)了最小尺寸控制。Guest 等[7]以節(jié)點密度為設計變量,通過調節(jié)節(jié)點到單元的映射半徑,實現(xiàn)拓撲結構的最小尺寸控制。類似地,白偉等[8]通過懲罰映射區(qū)域的單元平均密度,達到了控制結構最大尺寸的目的。Zhou 等[9]在三重密度場(設計密度、濾波密度、映射密度)框架下,通過聯(lián)合調節(jié)濾波半徑、映射閾值及其范圍,提出了一種可調控最小尺寸的拓撲優(yōu)化方法。采用類似的處理方法,Dunning[10]將其引入基于參數(shù)化隱式函數(shù)的拓撲優(yōu)化方法,實現(xiàn)了最小尺寸控制。以上研究通過對設計變量施加約束,間接地隱式地實現(xiàn)了最小尺寸控制,但往往無法實現(xiàn)特征尺寸的精確控制[11]。

Zhang 等[12]基于SIMP(Solid Isotropic Material with Penalization)拓撲優(yōu)化方法,借助于拓撲結構骨架實現(xiàn)了最大、最小尺寸的精確控制;Guo 等[13]基于水平集方法,利用符號距離水平集函數(shù)提取了拓撲結構的骨架,并通過約束其極值,實現(xiàn)了拓撲結構的最大、最小尺寸控制;Niu 等[14]基于MMC(Moving Morphable Components)方法,通過在組件的寬度上施加相同的上限和下限,實現(xiàn)了結構的等尺寸控制;Liu[15]基于水平集方法,通過對拓撲結構骨架的識別與分割,將拓撲結構分解為多個條狀組件,實現(xiàn)了結構的動態(tài)極限尺寸控制。以上研究,借助拓撲結構的骨架,顯式地實現(xiàn)了結構特征尺寸的精確控制,但這些方法難以考慮骨架變化對設計變量靈敏度的影響[16]。

漸進結構優(yōu)化方法(Bi-directional Evolutionary Structural Optimization, BESO)是一種啟發(fā)式的拓撲優(yōu)化方法,具有原理簡單、效率高、易實現(xiàn)的特點[17-18]。因此,本文嘗試以BESO 方法為基礎,通過細化邊界單元及提取拓撲結構骨架,提出一種高效的拓撲優(yōu)化方法,避免繁瑣的公式推導的同時,實現(xiàn)最小尺寸的精確控制。

1 BESO 算法改進

BESO 拓撲優(yōu)化方法,雖然具有效率高、原理簡單的優(yōu)點,但優(yōu)化結果存在鋸齒狀邊界問題[19],無法直接用于CAD 幾何建模,也不利于特征尺寸的控制。對此,本文首先對傳統(tǒng)BESO 方法進行改進。

1.1 拓撲優(yōu)化模型

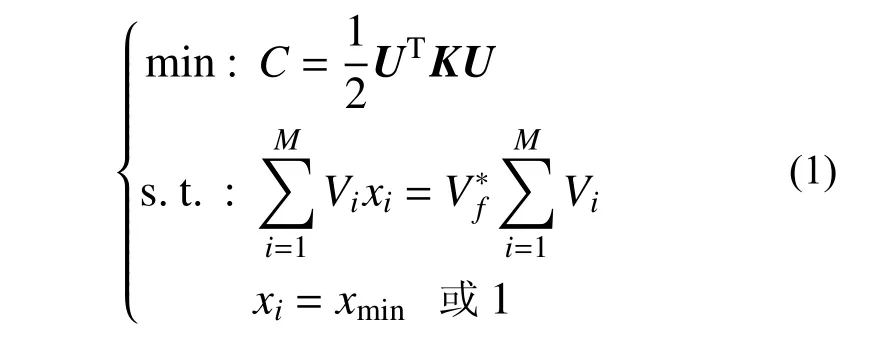

以最小化結構平均柔度為目標為例,拓撲優(yōu)化模型可定義為:

式中:xi為第i個單元的拓撲設計變量,當xi=1 表示該單元為實單元,當xi=xmin表示該單元為空單元(為避免求解困難,xmin通常取接近于零的小值,本文xmin取10-3);C為結構的平均柔度;U為節(jié)點位移向量;K為整體剛度矩陣;Vf*為目標體積分數(shù);Vi為單元i的面積或體積;M為設計域單元總數(shù)。

1.2 靈敏度分析及單元濾波

在BESO 算法中,仍然采用SIMP 插值模型,即第i個單元的彈性模量可表示為:

式中:E0為基體材料的彈性模量;p為懲罰因子(本文取3)。

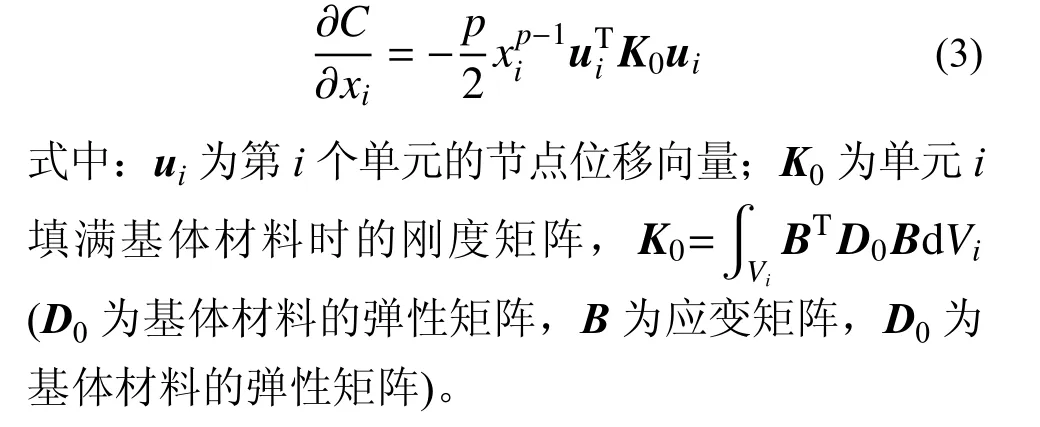

根據目標函數(shù)式(1),再結合插值模型式(2),可求得目標平均柔度C對拓撲設計變量xi的偏微分為:

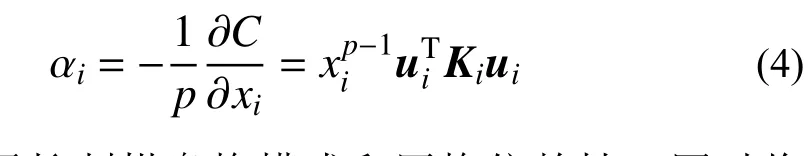

有了靈敏度分析式(3),單元敏度數(shù)可以定義為:

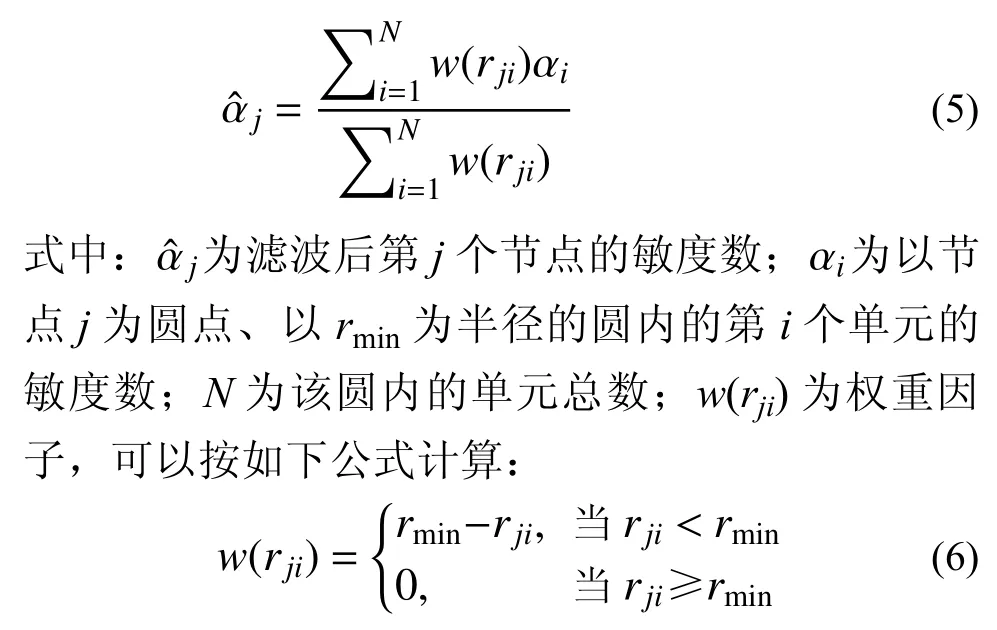

為了抑制棋盤格模式和網格依賴性,同時將單元敏度數(shù)轉化為節(jié)點敏度數(shù),這里采用權重濾波方法[20]:

式中:rmin為過濾半徑;rji為節(jié)點j和單元i中心的距離。

1.3 邊界單元細化

為了得到光滑的邊界,通常的做法是加密有限元網格,但網格增加勢必會造成計算量的急劇增加。本文采用形函數(shù)插值方法,對結構拓撲邊界上的單元進行虛擬細化,在不增加有限元網格的情況下,達到光滑結構拓撲邊界的目的。下面給出具體細化過程。

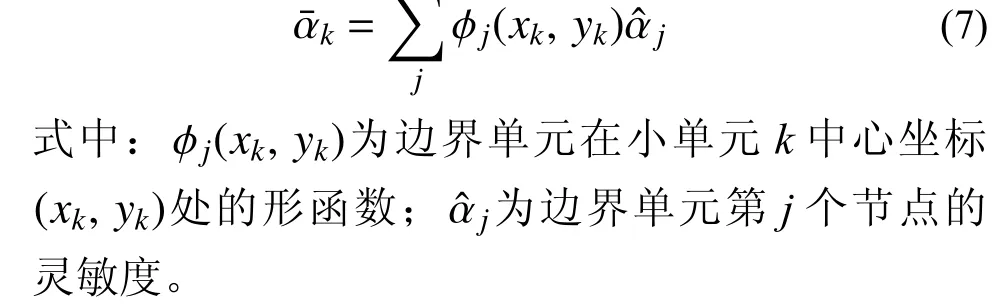

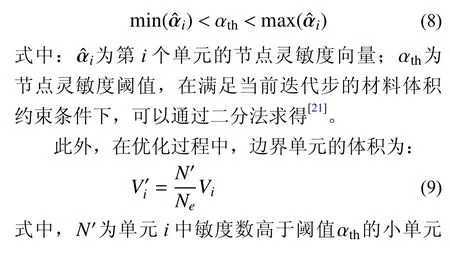

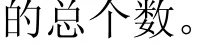

首先,將結構邊界上的某個單元劃分為Ne個小單元(該小單元并不參與有限元計算),則第k個小單元的靈敏度可由該邊界單元的節(jié)點靈敏度計算得到:

在優(yōu)化過程中,并不是所有單元都進行上述細化處理,而僅細化結構拓撲邊界上的單元。判斷單元是否是邊界單元,要根據節(jié)點靈敏度的大小排序確定,即邊界單元的節(jié)點靈敏度滿足:

2 拓撲結構骨架提取及最小尺寸控制

2.1 骨架提取算法

圖形骨架具有中心性、同倫、單位性且不會改變原圖形的拓撲特性。因此,采用骨架對尺寸精確定義以及控制具有明顯優(yōu)勢。本文所采用拓撲細化算法[22]來提取拓撲結構骨架。

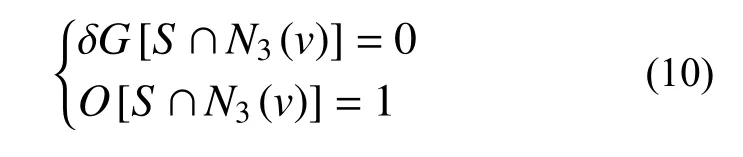

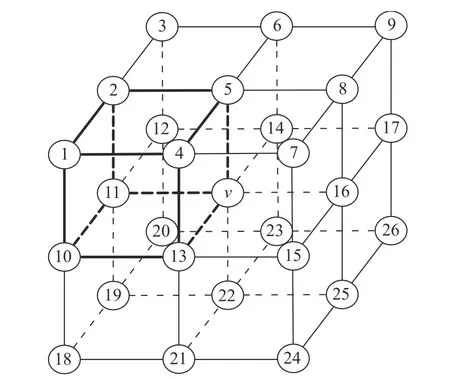

拓撲細化算法的核心就是逐層刪去結構邊界上的簡單點(Simple point),所謂簡單點就是刪除之后不改變圖形拓撲特征的點。在有限元框架下,若某邊界實單元v滿足下面的公式,則視該單元為簡單點[23-24]:

式中:N3(v)為單元v的26 個鄰域單元,即3×3×3基體,如圖1 所示;δ 為變量的改變;G為該單元基體N3(v)的歐拉示性數(shù);O為基體N3(v)的連接體數(shù);S為實體單元。若第一式成立表示該單元滿足歐拉特性;若第二式成立表示刪除該邊界單元后連通性不改變。

圖 1 N2(v)和N3(v)基體Fig. 1 Frameworks for N2(v) and N3(v)

在實際操作中,第一步是選出設計域的邊界,若N3(v)的26 鄰域單元中只有一個實單元,則單元v為邊界點中的端點,直接保留,繼續(xù)第二步。

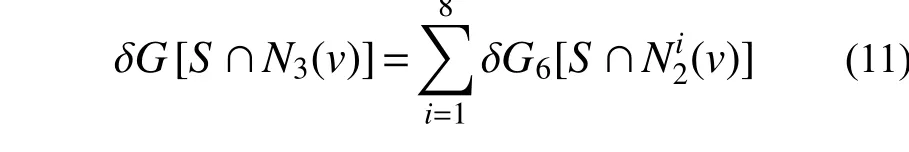

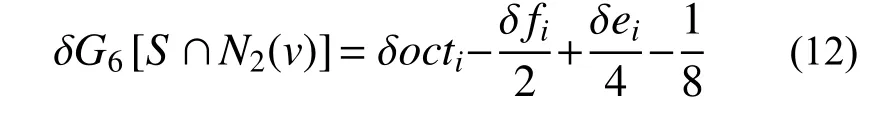

第二步驗證歐拉特性。將3×3×3 基體N3(v)劃分為8 個2×2×2 基體N2(v),則單元v的歐拉特性可計算為[25]:

式中,G6為單元v的6 鄰域歐拉特性,在第i個N2(v)基體中,單元v的6 鄰域歐拉示性數(shù)的變化量可計算為:

式中,ei、fi、octi分別為單元i所在N2(v)基體中實單元所形成的邊、面和基體的數(shù)目。

第三步驗證連通性。可采用八叉樹算法[26],計算邊界實單元v的連接體數(shù),若計算得到的連接體數(shù)為1,同時邊界單元v刪除時式(11)為0,則該單元為簡單點,直接刪除,否則,保留。

2.2 骨架毛刺去除

利用第2.1 節(jié)過程,可提取到每一步優(yōu)化后拓撲結構的骨架,但在拓撲結構邊緣處的骨架可能會生成毛刺[27],使骨架形狀失真。因此,在得到拓撲結構骨架后,還需要進行去毛刺處理。去除毛刺的原理比較簡單,若骨架端點到連結點的長度小于閾值Lth,即認為該骨架分支為毛刺,進行刪除。需要注意的是,在去除毛刺時,可能會將原連結點轉變?yōu)樾碌亩它c,從而產生新的毛刺,因此,毛刺的去除須分級去除,直到無毛刺可去除。本文毛刺閾值Lth取10 個單元的長度。

2.3 最小尺寸控制

在迭代過程中,得到拓撲結構的骨架單元后,以最小控制尺寸dmin為直徑,以骨架單元的形心為球心,掃掠整個骨架,即可確定最小尺寸對應的控制域B(dmin)。在優(yōu)化過程中,始終保證形心在控制域B(dmin)內的單元全部為實單元,從而實現(xiàn)拓撲結構最小尺寸的精確控制。

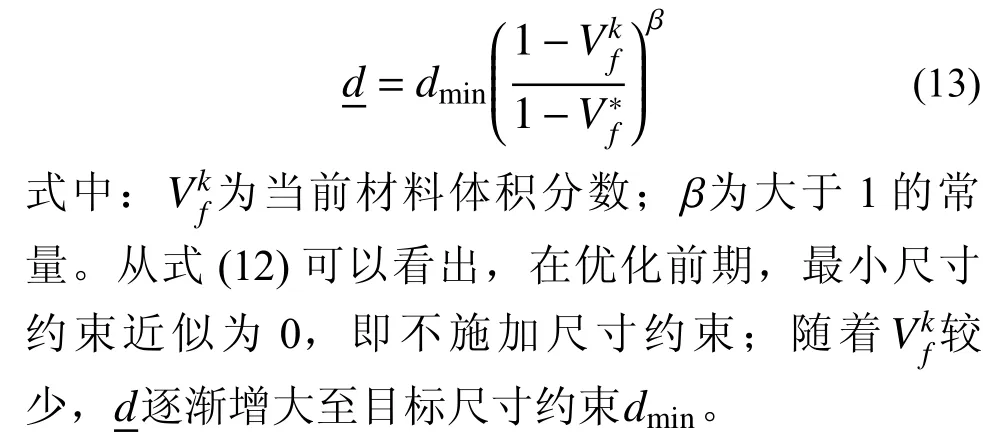

此外,需要說明的是,拓撲優(yōu)化過程中,拓撲構型的演化是通過空洞的生成與合并形成的,如果直接施加最小尺寸約束,可能會造成優(yōu)化結果早熟[12],得不到最優(yōu)解。為避免這一現(xiàn)象,本文采用逐漸強化約束的方法,即構造最小尺寸約束為:

3 拓撲優(yōu)化最小尺寸控制算法步驟

根據上面分析,基于BESO 的最小尺寸控制拓撲優(yōu)化算法可概括為以下步驟:

步驟1:設計域網格離散,初始化設計參數(shù):收斂精度ε、目標體積分數(shù)Vf*、進化率ER、過濾半徑rmin及最小尺寸dmin等;

步驟2:對結構進行有限元方法分析,根據式(3)分析目標函數(shù)的單元靈敏度;

步驟3:根據式(5)計算節(jié)點靈敏度;

步驟4:確定當前迭代步材料目標體積分數(shù):

步驟5:節(jié)點靈敏度排序,細化邊界單元;

步驟6:單元(包括小單元)刪、添;

步驟7:提取拓撲結構的骨架;

步驟8:根據式(13),確定控制域B(dmin),施加最小尺寸約束;

步驟9:更新結構;

步驟10:返回步驟2,直到滿足體積約束和目標函數(shù)收斂精度。

4 實例分析

下面通過實例來驗證所提出的最小尺寸控制拓撲優(yōu)化算法。為簡化起見,以下所有實例中,材料的彈性模量和泊松比都分別取為E=1 GPa、ν=0.3;進化率ER=0.01;另外,二維單元細化規(guī)模為10×10 個小單元、三維單元細化規(guī)模為10×10×10 個小單元。

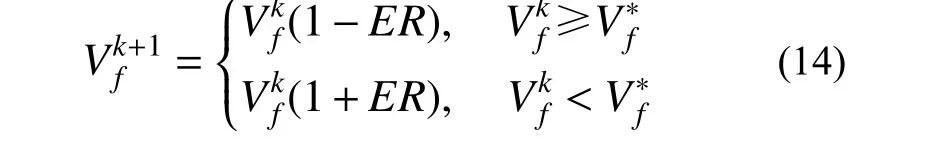

4.1 算例1. L 型梁結構

首先,為驗證算法的有效性,對于如圖2 所示L 型梁結構,右端中點受大小為1 kN 的集中載荷作用,上邊界固支;初始設計域被離散為5120 個矩形有限元網格;過濾半徑rmin=2 mm,最小控制尺寸為dmin=2 mm。

圖 2 L 型梁結構設計域Fig. 2 Design domain of a L-shape beam

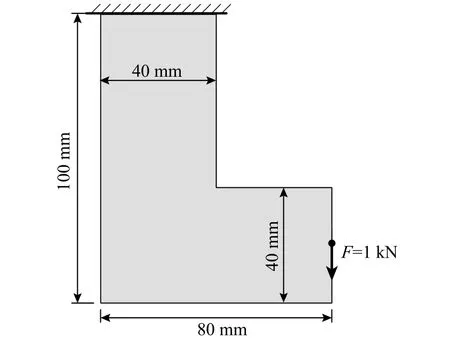

表 1 L 型梁不同體積分數(shù)下的最小尺寸控制優(yōu)化結果Table 1 The optimized results with minimum length scale control under different volume fractions for the L-shape beam

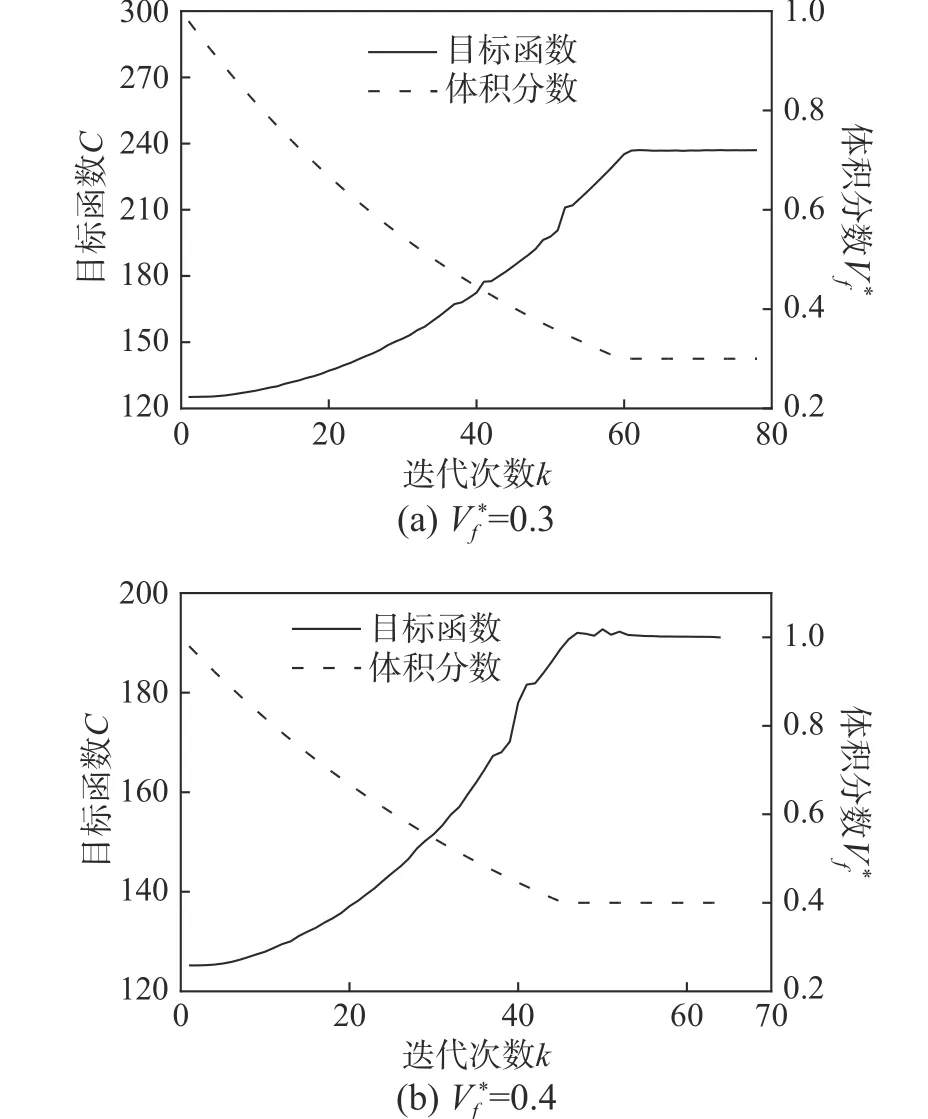

圖3 給出了表1 對應的最小尺寸約束下不同目標體積分數(shù)約束時的目標函數(shù)收斂曲線。優(yōu)化過程體積分數(shù)逐漸減少到目標體積分數(shù),目標柔度逐漸增大直至收斂,收斂過程十分平穩(wěn)。

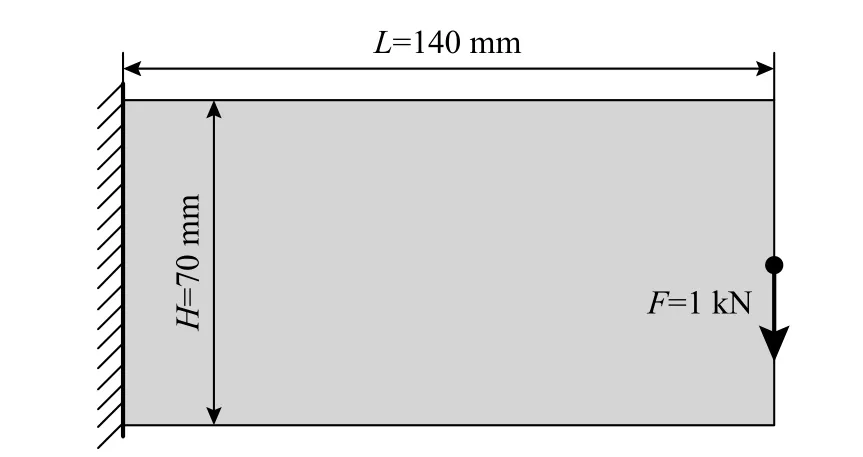

4.2 算例2. 懸臂梁結構

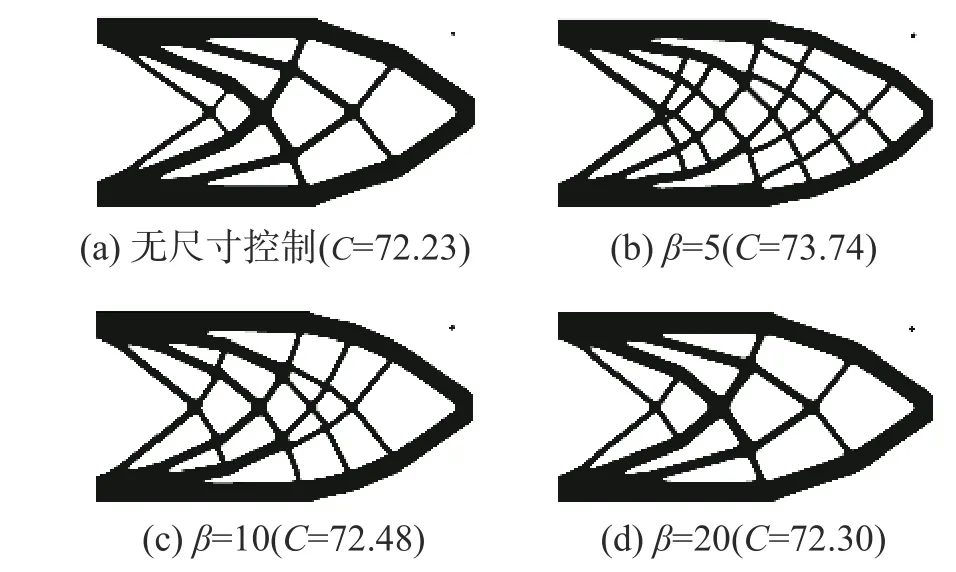

先來研究最小尺寸約束施加過程,即參數(shù)β 的影響,此時固定最小尺寸約束為dmin=2 mm。圖5 對比了β=5、β=10、β=20 情況及無尺寸約束的優(yōu)化結果。從圖5 中可以看出,最小尺寸約束的施加對優(yōu)化結果具有顯著的影響。β 較小時,由于整個優(yōu)化過程最小尺寸約束都在起作用,此時優(yōu)化得到的拓撲結構中存在很多桿件,并且目標柔度變大(相對于無尺寸約束情況);隨著β 的增加,最小尺寸約束相當于施加在優(yōu)化過程的后期,此時拓撲結構中桿件逐漸變少,結構趨于簡化,目標柔度也逐漸接近無尺寸約束情況。事實上,在拓撲構型演化中,空洞的生成與合并過程也就是最小尺寸“桿件”的產生與斷裂過程,最小尺寸約束的施加勢必會影響這一過程,造成優(yōu)化過早收斂[10,12],而通過松弛施加最小尺寸約束可以有效避免這一問題。

圖 3 最小尺寸控制下的目標柔度及體積分數(shù)迭代曲線 (dmin=2 mm)Fig. 3 Iterative history curves of the objective compliance and the volume fraction with the minimum length scale control (dmin=2 mm)

圖 4 懸臂梁設計域Fig. 4 Design domain of the cantilever beam

圖 5 不同β 值的拓撲優(yōu)化(dmin=2 mm)Fig. 5 Topology optimization results with different index β (dmin=2 mm)

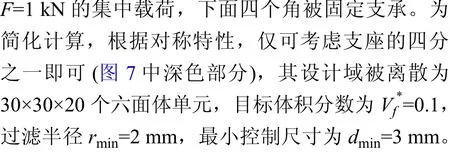

下面研究最小控制尺寸dmin對結果的影響。圖6 對比了最小尺寸分別為dmin=2 mm、dmin=2.5 mm、dmin=3 mm 及無尺寸約束情況下的拓撲優(yōu)化結果,此時,β 設定為20。從圖6 中可以看出,隨著最小控制尺寸dmin的增大,結構中的最細桿件逐漸變粗,并且都滿足了最小尺寸控制要求;但隨dmin的增大,結構拓撲變得復雜,目標柔度也逐漸增大;可見,最小控制尺寸dmin的大小對優(yōu)化結果具有顯著的影響,設置最小控制尺寸可以避免細小支桿的產生,提高結構的穩(wěn)定性,但過大的最小控制尺寸可能使設計結果性能變差且結構復雜。

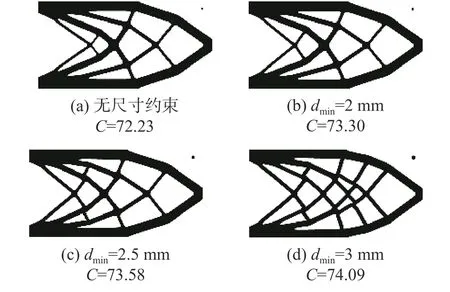

4.3 算例3. 三維支座

圖 6 不同最小尺寸約束的拓撲優(yōu)化結果Fig. 6 Topology optimization results under different minimum length scale controls

圖 7 三維支座設計域Fig. 7 Design domain of a 3D support

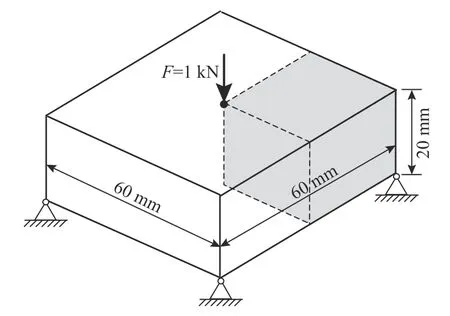

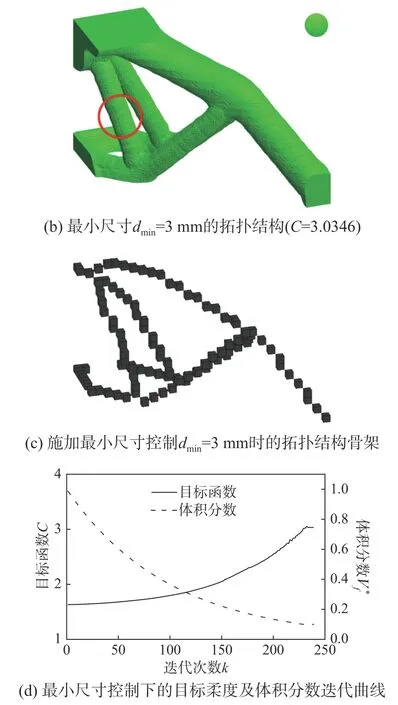

圖8 對比了最終的拓撲優(yōu)化結果,其中圖8(a)為無尺寸控制的拓撲優(yōu)化結果;圖8(b)為施加了最小尺寸控制的拓撲優(yōu)化結果;圖8(c)為對應的拓撲骨架結構;對比圖8(a)與圖8(b),可以看到,支座中最細桿的尺寸可以被精確控制,但施加最小尺寸控制后,結構的整體剛度略有下降(目標柔度略有上升);圖8(d)為體積分數(shù)及目標函數(shù)收斂曲線,從圖中可以看出,施加最小尺寸控制后,迭代收斂過程依然很平穩(wěn)。

圖 8 三維支座施加最小尺寸控制的拓撲優(yōu)化結果Fig. 8 Optimized results with minimum length scale control for the 3D support

5 結論

本文在改進BESO 算法的基礎上,通過提取拓撲結構的骨架,提出了一種可控制最小特征尺寸的拓撲優(yōu)化方法。二維和三維算例表明:

(1) 該方法可以顯式地實現(xiàn)結構最小尺寸精確控制;

(2) 合理地設置最小控制尺寸可以避免結構產生細小支桿,提高結構的穩(wěn)定性,但過大的最小控制尺寸會使結構變得復雜且性能變差;

(3) 最小尺寸約束的施加對拓撲構型演化過程影響顯著,本文通過最小尺寸約束松弛施加的方法,有效避免了優(yōu)化過程早熟的問題。

在后面工作中,作者將進一步對拓撲結構孔洞尺寸及其他制造工藝約束的協(xié)同控制進行研究。