燃料元件包殼材料CN-1515不銹鋼在可控氧鉛鉍環境下的腐蝕行為

阮章順,秦 博,付曉剛,張金權,馬浩然,黃心怡,龍 斌

(中國原子能科學研究院 反應堆工程技術研究部,北京 102413)

鉛鉍快堆因具有高安全、小型化、高功率密度等特點,成為第4代核能系統主力堆型之一。但反應堆結構材料與液態鉛鉍冷卻劑的相容性問題是制約其發展的主要技術瓶頸之一,也是未來鉛鉍冷快堆發展必須面對和解決的挑戰[1-2]。鉛鉍合金對金屬材料有較強的腐蝕特性,結構材料長期服役在液態鉛鉍環境中,其微觀結構、化學成分及機械性能會發生顯著變化或退化,進而威脅反應堆的安全運行。因此,結構材料在鉛鉍環境下的腐蝕行為特征研究,是鉛鉍快堆選材時的重要研究內容。

奧氏體不銹鋼由于其良好的耐腐蝕性能、較好的抗中子輻照損傷能力以及優異的高溫力學性能等特點,一直是快中子反應堆(尤其是鈉冷快堆)燃料元件包殼材料的首選[3]。冷加工態15Cr-15Ni+Ti奧氏體不銹鋼更是各國鈉冷快堆和鉛冷、鉛鉍冷快堆包殼材料的標準選項[4-9]。國產CN-1515即為該類型奧氏體不銹鋼,目前已被確定為示范快堆的燃料元件包殼材料。同時該材料也被選作鉛鉍冷快堆燃料組件結構材料的候選材料之一。

液態鉛鉍合金的氧含量控制是鉛鉍冷快堆的關鍵技術之一。奧氏體鋼的主要組成元素在鉛鉍中都有較高的溶解度[10],面臨嚴重的溶解腐蝕問題。鉛鉍中的氧含量控制一方面需要維持足夠的溶解氧,使材料表面能形成保護性的氧化物膜,以阻止或減緩材料組成元素向液態鉛鉍中溶解腐蝕;另一方面需要避免鉛鉍中的氧含量過高,以免材料氧化腐蝕過快,且更高的氧含量有可能導致固態氧化鉛析出,產生堵塞反應堆流道的風險[11]。通過適當的氧含量控制,有望能同時降低溶解腐蝕和氧化腐蝕的速率[12],并保證反應堆的安全運行。

當前鉛鉍快堆研究急需解決的關鍵問題是充分掌握在特定的控氧條件下,包殼等堆芯結構材料在液態鉛鉍環境中的腐蝕行為,獲得鉛鉍腐蝕數據,為反應堆運行參數的選擇提供依據。因此本文針對包殼候選材料CN-1515開展液態鉛鉍腐蝕行為研究,以獲得該材料在控氧液態鉛鉍中腐蝕行為的相關數據。

1 實驗

1.1 材料與樣品

實驗所用CN-1515奧氏體不銹鋼樣品由棒狀原材料(材料成分列于表1)通過線切割加工成20 mm×10 mm×2 mm片狀樣品,兩端打孔,并依次用200#、400#、600#、800#、1000#砂紙打磨去除線切割加工影響區,每一實驗條件使用3個平行試樣。將樣品安裝在樣品罐中,裝入約200 g鉛鉍共晶合金(44.5%鉛+55.5%鉍),放入實驗裝置。

表1 CN-1515化學成分

1.2 實驗裝置

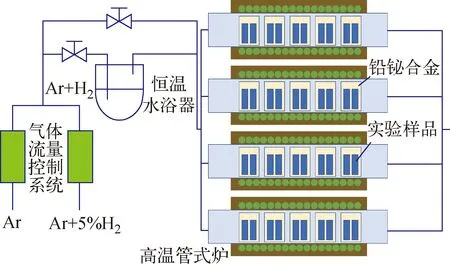

本研究使用自制的具有氧含量控制功能的鉛鉍腐蝕實驗裝置(圖1),裝置主要分為氣體控制單元和高溫實驗單元兩部分。高溫實驗單元由4個管式爐組成,各管式爐可分別設定溫度;氣體控制單元主要由2個氣體流量調節閥、恒溫水浴器和露點儀組成,調節閥控制通入的H2和Ar比例,再經由設定溫度的恒溫水浴器攜帶一定量的水蒸氣,并經露點儀檢驗水蒸氣含量。通過在實驗裝置中持續通入一定比例的H2、H2O、Ar混合氣體,依靠H2、O2與H2O的化學平衡維持鉛鉍中的氧含量。裝置中氣體控制單元的具體性能測試參見文獻[11]。

圖1 鉛鉍靜態腐蝕實驗裝置示意圖

1.3 實驗參數與分析方法

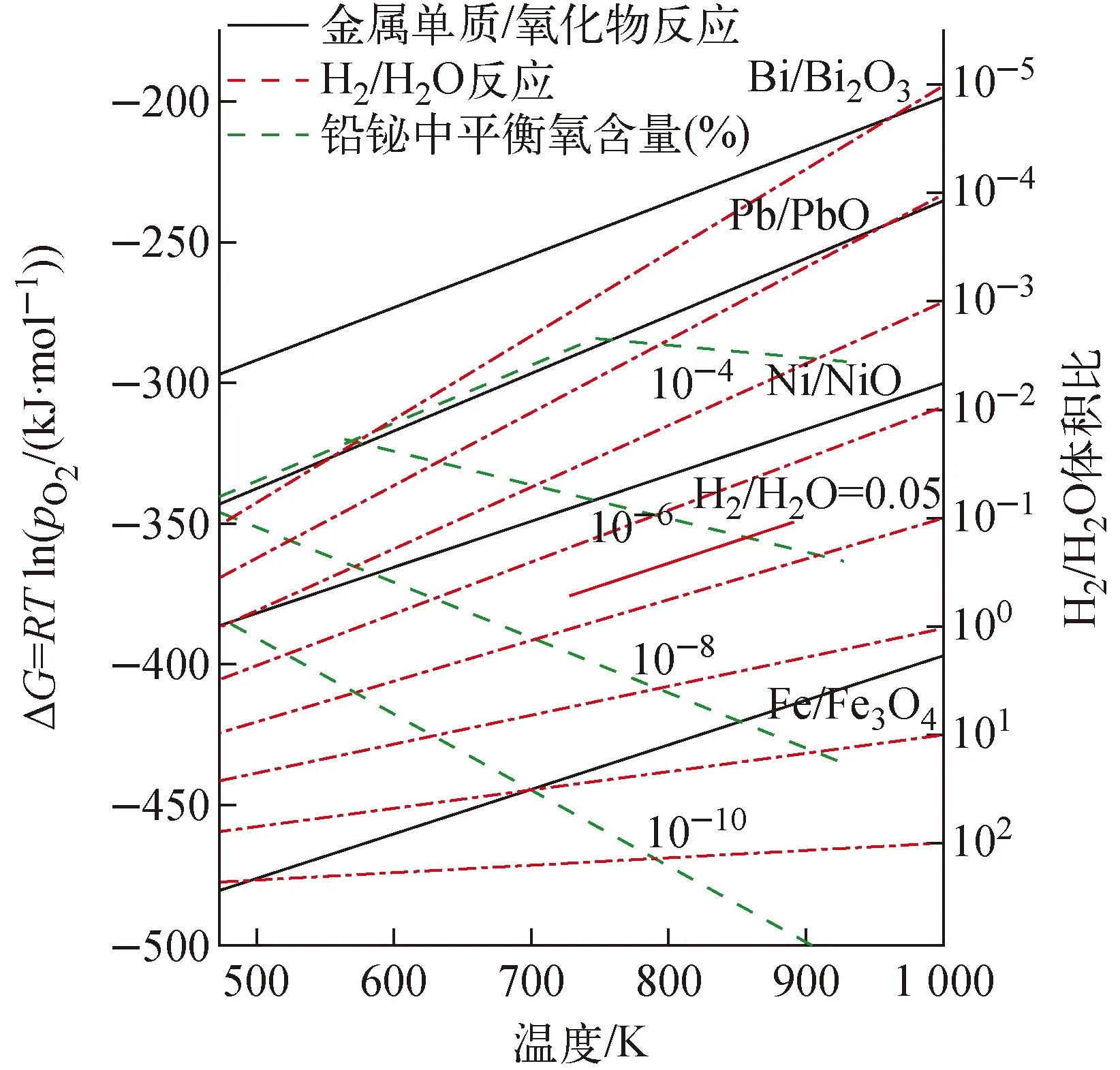

鉛鉍腐蝕實驗溫度為450、500、550、600 ℃,實驗時間為1 000、3 000、6 000 h。圖2為鋼和鉛鉍中相關元素的Ellingham圖,圖中橫坐標為溫度,縱坐標為標準狀況下特定反應的吉布斯自由能變(ΔG),或反應平衡時的氧分壓(以RTlnpO2表示),圖中越下方的反應所需氧分壓或鉛鉍中的溶解氧含量越低。在Fe3O4平衡氧分壓與PbO平衡氧分壓之間的范圍即為理論上氧含量控制可選擇的空間,此時不銹鋼中的Fe能被氧化,同時不發生PbO的析出。而在實際工作中,鉛鉍中的氧含量一般需高出Fe3O4平衡氧含量一定范圍,才能使氧化物形成完整的膜層;另一方面,實際的回路和反應堆中必然存在溫差,氧含量控制的上限不僅要考慮高溫段的氧溶解度,還要保證在鉛鉍系統的最低溫處不發生PbO析出。

本實驗中,通入體積比約為0.05的H2和H2O,利用H2、O2與H2O的化學平衡,在不同實驗溫度下達到化學平衡時鉛鉍中的氧含量(質量分數)分別為1.9×10-7%(450 ℃)、5.8×10-7%(500 ℃)、1.6×10-6%(550 ℃)、3.9×10-6%(600 ℃),如圖2中紅色實線所示。此氧含量的設定在盡量滿足氧化物膜生成條件的同時,最高3.9×10-6%的氧含量也能保證在300 ℃以上不發生PbO析出,使測得的實驗數據對實際的工程設計具有參考價值。

實驗結束后,取出的樣品表面粘連鉛鉍,使用乙酸、乙醇、過氧化氫按體積比1∶1∶1配置成的混合溶液進行清洗,此混合溶液可溶解鉛鉍同時不損傷樣品的腐蝕表面。對清洗后的樣品使用掃描電子顯微鏡(SEM,Zeiss Supra 55)分析樣品表面和截面的形貌,使用能譜儀(EDS,Bruker Quantax 200)表征腐蝕后樣品的元素組成,使用X射線衍射儀(XRD,Bruker D8-Advance)分析樣品的相組成。

圖2 鉛鉍與鋼相關元素的Ellingham圖[13]

2 結果與分析

2.1 樣品表面形貌

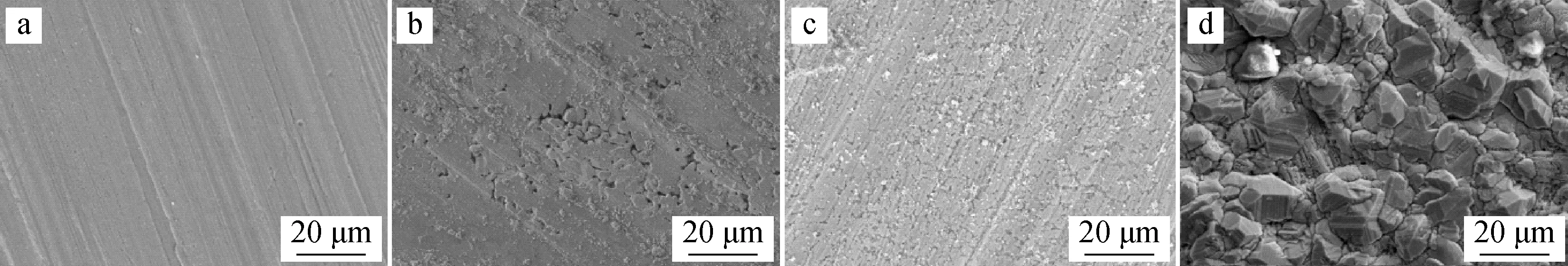

圖3 未腐蝕CN-1515試樣表面SEM形貌照片

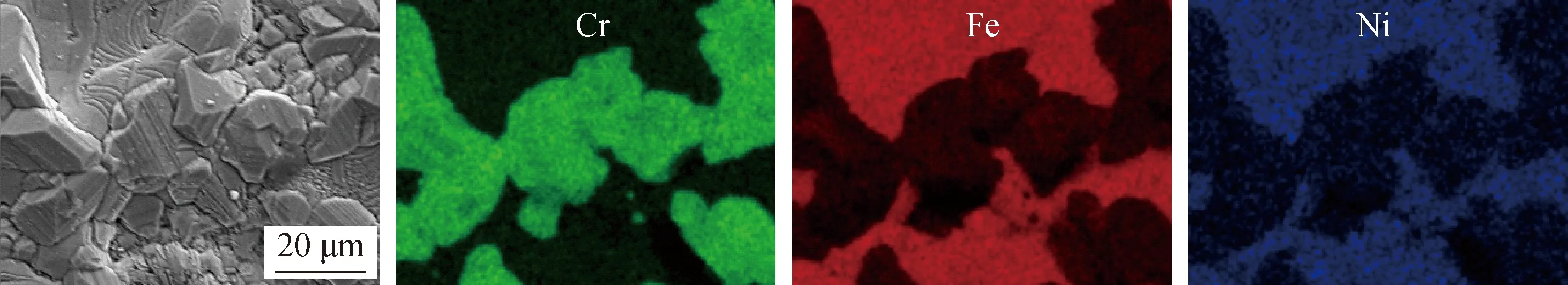

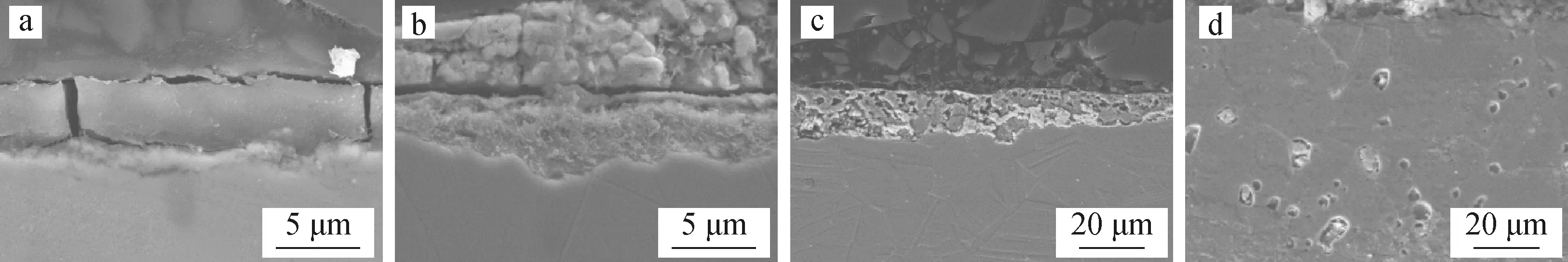

使用SEM對鉛鉍腐蝕前后CN-1515試樣表面進行形貌觀察(圖3、4),結果可分為以下3類:1) 經450 ℃鉛鉍合金腐蝕后,無論腐蝕時間長短,表面均未觀察到明顯的腐蝕痕跡,與未腐蝕原始樣品基本一致,樣品表面保持原始加工磨削痕跡(圖4a);2) 隨著實驗溫度的升高,經500、550 ℃不同時間鉛鉍腐蝕后樣品表面觀察到不均勻腐蝕現象,出現不同程度的腐蝕坑,腐蝕程度隨溫度的升高和時間的延長加重,但仍能觀察到原始表面的加工痕跡(圖4b、c);3) 600 ℃腐蝕6 000 h后樣品表面出現尺寸較大的晶體(圖4d)。結合EDS能譜分析(圖5)發現,此類樣品表面存在組成元素的偏析,部分晶體主要成分為Fe并含少量Ni,其余為Cr。

a——450 ℃,1 000 h;b——500 ℃,3 000 h;c——550 ℃,1 000 h;d——600 ℃,6 000 h

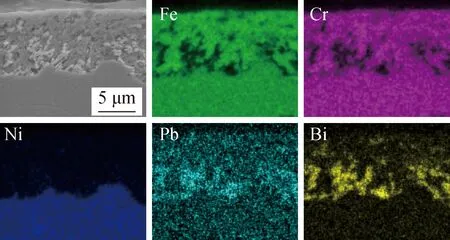

圖5 CN-1515試樣600 ℃腐蝕6 000 h表面EDS面掃描結果

2.2 樣品截面氧化膜與溶解腐蝕層分析

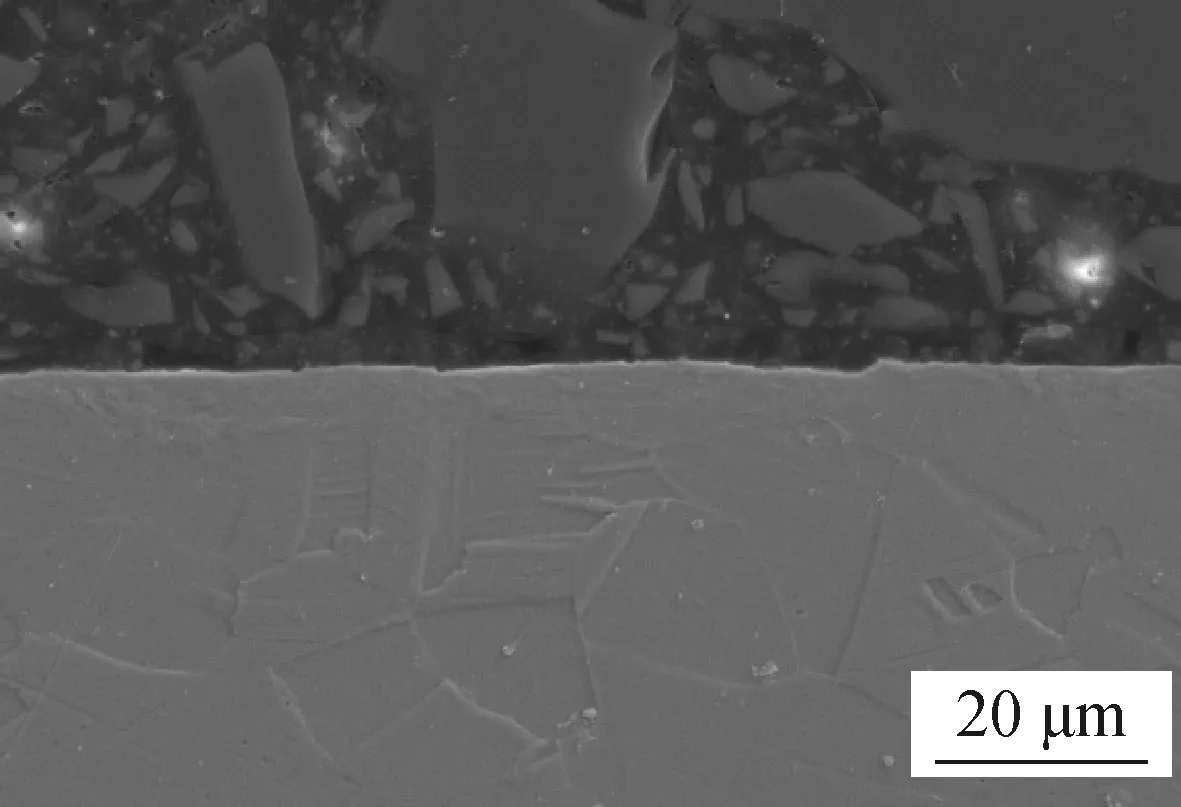

圖6 未腐蝕CN-1515試樣截面SEM形貌照片

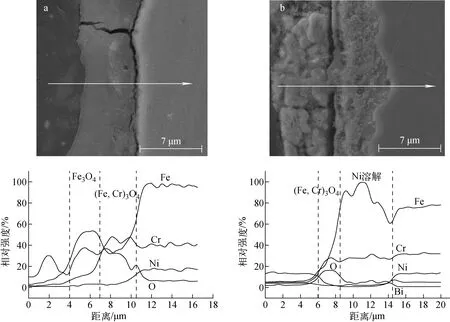

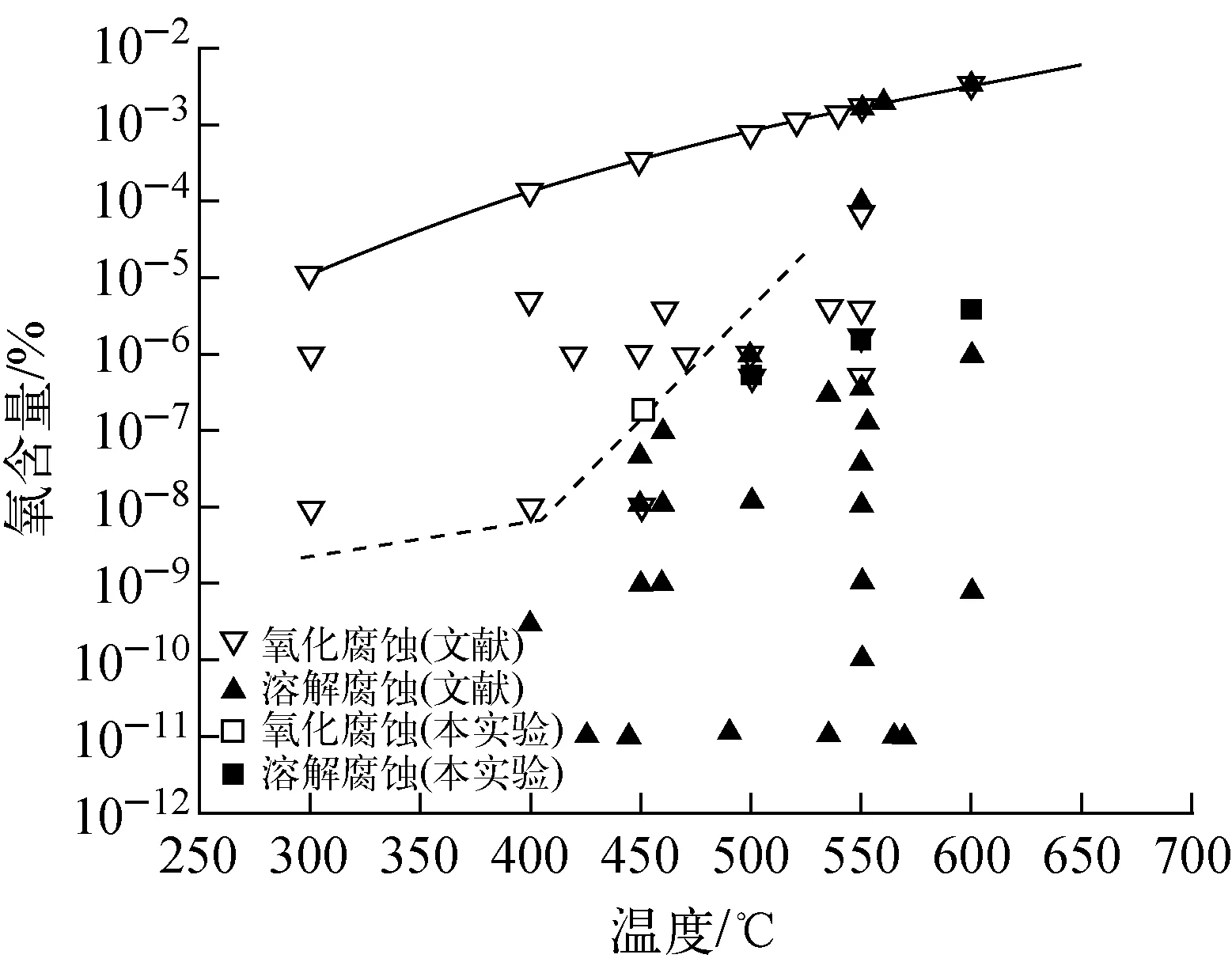

對鉛鉍腐蝕前后樣品進行了SEM截面形貌觀察和EDS線掃描,結果示于圖6~11。可見,經450 ℃鉛鉍腐蝕后,所有樣品表面均觀察到了氧化物層,腐蝕3 000 h形成的氧化物具有雙層結構(圖7a),EDS分析結果表明,其外層為Fe氧化物,內層含有Fe、Cr、O(圖8a)。而6 000 h腐蝕后氧化膜則表現為單層結構(圖7b),這層氧化物為Fe、Cr氧化物(圖8b)。本研究結果與其他研究者的結果具有較好的一致性[2,14-17],即無論是鐵素體/馬氏體鋼,還是奧氏體不銹鋼,在鉛鉍中發生氧化腐蝕時均有可能生成具有雙層結構的氧化物,其中內層(靠近不銹鋼基體)為鐵鉻尖晶石((Fe,Cr)3O4),外層(靠近鉛鉍)為磁鐵礦結構的Fe3O4。鐵鉻尖晶石層結構致密,能保護基體不受鉛鉍溶解腐蝕,而外層的Fe3O4易發生開裂和脫落,不具有保護性。

在長時間的鉛鉍腐蝕作用下,即使已生成了氧化物膜,也會在氧化物膜的缺陷處發生溶解腐蝕(圖7b,圖8b)。溶解腐蝕主要表現為不銹鋼脫Ni以及表層的鐵素體化。根據SEM和EDS的結果,450 ℃下的溶解腐蝕僅在6 000 h后發生,溶解腐蝕層厚度約6 μm。此時樣品表面有約2 μm厚的(Fe,Cr)3O4,應為原有的雙層結構氧化物在長時間鉛鉍腐蝕后外層脫落所致,此時的氧化物層已失去保護作用。

a——450 ℃,3 000 h ;b——450 ℃,6 000 h ;c——500 ℃,1 000 h;d——600 ℃,3 000 h

a——450 ℃,3 000 h;b——450 ℃,6 000 h

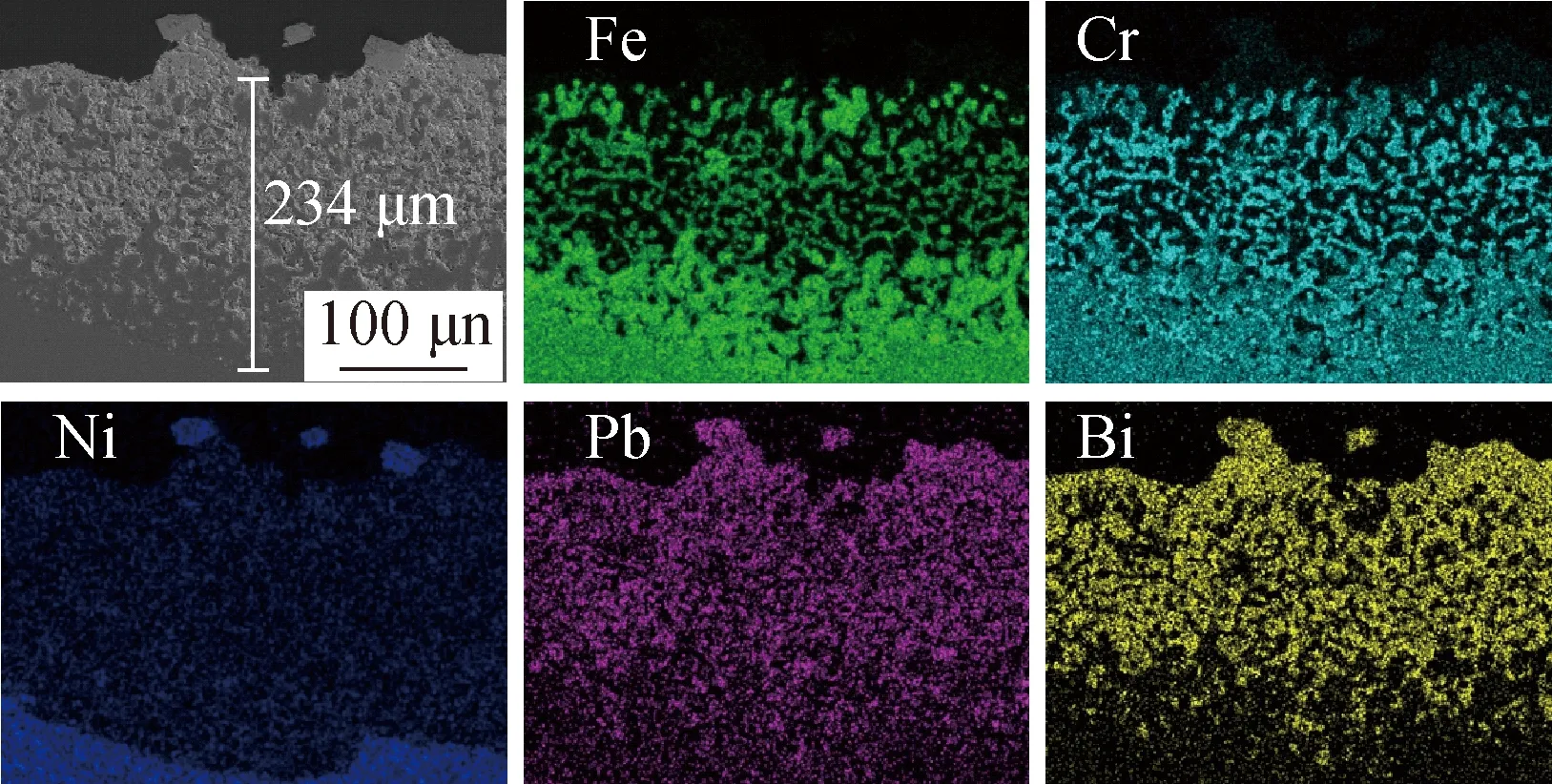

隨著實驗溫度的升高(500、550、600 ℃),所有實驗時間的樣品,腐蝕后其表面均觀察不到氧化膜層,表現為溶解腐蝕(圖7c、d)。樣品表面EDS能譜面掃分析結果表明,在該條件下,CN-1515不銹鋼的溶解腐蝕主要表現為Ni的選擇性析出,脫Ni層深度最高可超過200 μm(圖9,600 ℃,6 000 h)。

圖9 CN-1515試樣600 ℃/6 000 h腐蝕截面EDS元素分析

不同實驗溫度下脫Ni層的形貌有所不同,在500 ℃和550 ℃的試樣中,腐蝕層表現為多孔結構,內含大量孔道,并被鉛鉍填充(圖4b、c,圖7c,圖10)。

600 ℃時,脫Ni層厚度雖遠大于較低溫度的試樣,但其結構則更為致密,僅有少量孔洞(圖7d,圖11)。結合樣品表面的SEM觀察結果(圖4d),認為600 ℃樣品表面層的這一現象是溶解于鉛鉍中的不銹鋼元素重新析出的結果,2.1節中觀察到的樣品表面Fe、Cr元素偏析也可能源于此。發生元素析出的主要原因是高溫下Fe、Cr在鉛鉍中有較高的溶解度,600 ℃時Fe、Cr、Ni在鉛鉍中的溶解度(質量百分比)分別為0.001%、0.004%、3.3%,而在低溫(如200 ℃)下則降至5×10-8%、5×10-6%、0.01%[10],因此高溫下溶解的Fe、Cr在降溫時因過飽和析出,而Ni則一直處于未飽和狀態,所以Fe、Cr的析出沉積較易觀察到。這一析出現象是不均勻的,在試樣的局部區域也能觀察到與較低溫度試樣類似的脫Ni層形貌(圖9),此時腐蝕層的深度較低溫度下更深,達到最大值234 μm。

圖10 CN-1515試樣500 ℃/1 000 h腐蝕截面EDS元素分析

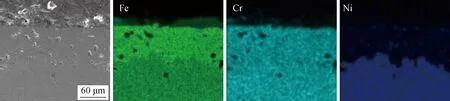

2.3 X射線衍射分析

圖12為CN-1515不銹鋼鉛鉍合金腐蝕實驗前后的表面X射線衍射(XRD)結果。從圖12可見,未經鉛鉍腐蝕的樣品僅含有奧氏體相,而腐蝕后樣品表面的主要相組成為奧氏體相和鐵素體相,也有少量的鐵鉻尖晶石((Fe,Cr)3O4),Fe-Cr σ相以及Cr23C6化合物的衍射峰。由經不同溫度和時間腐蝕考驗樣品的分析結果可知,在450 ℃下,從1 000 h到6 000 h的樣品上均存在奧氏體相;當溫度為550 ℃時,僅1 000 h的樣品可觀察到奧氏體相。理論上,在各溫度均能生成具有保護性的氧化物,實際上只在450 ℃觀察到。

圖11 CN-1515試樣600 ℃/3 000 h腐蝕截面EDS元素分析

圖12 不同溫度下CN-1515鉛鉍腐蝕不同時間后的表層XRD譜

所有腐蝕后樣品中均出現了鐵素體相,且在500 ℃及以上為主要相。樣品中的鐵素體相是由奧氏體轉變而來的:奧氏體不銹鋼CN-1515中含有約15%的Ni元素,其在鉛鉍中發生嚴重的選擇性溶解,在鉛鉍溶解腐蝕層中Ni接近完全溶解;而Ni是奧氏體相穩定化元素,使得不銹鋼能在室溫至運行溫度均保持奧氏體相,因此Ni溶解后試樣的腐蝕層無法保持奧氏體相,自發相變為鐵素體相。

在XRD分析中僅在450 ℃腐蝕3 000 h試樣中檢測到具有氧化物M3O4(M=Fe,Cr)的物相,由于鐵鉻尖晶石與磁鐵礦Fe3O4的結構一致、衍射峰相近,且此圖譜中測得的衍射強度較低,難以進行分辨,樣品中實際存在物相可能為鐵鉻尖晶石、磁鐵礦Fe3O4或二者并存。對比450 ℃不同時間腐蝕樣品的XRD與SEM結果知:經不同時間腐蝕后,XRD均檢出明顯的鐵素體相,而SEM中僅在腐蝕6 000 h樣品上觀察到了明顯的脫Ni腐蝕層。其原因可能是實驗時間較短時,氧化物膜的失效僅是局部現象;腐蝕6 000 h后氧化物膜失效普遍發生,因而能在SEM中觀察到明顯的溶解腐蝕。

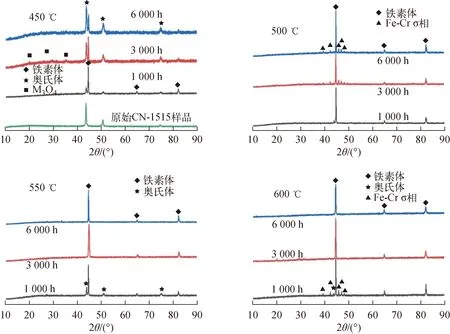

圖13為本實驗中不同溫度、氧含量的鉛鉍腐蝕類型,以及與其他研究者對各類奧氏體不銹鋼的鉛鉍腐蝕結果[2]的對比。對比結果表明本實驗中CN-1515發生氧化和溶解腐蝕的條件與其他奧氏體不銹鋼接近,同時也確認本實驗鉛鉍環境達到了預設的氧含量,驗證了實驗所用的自制氣相氧控系統的有效性。

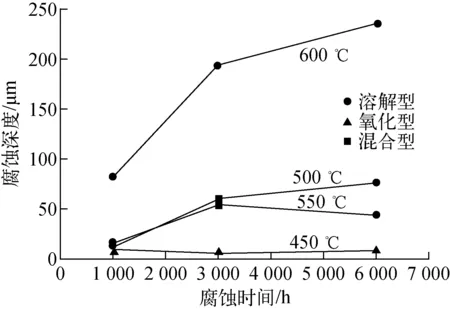

圖14為CN-1515不銹鋼樣品在不同溫度下最大腐蝕深度隨時間的變化趨勢。可見,整體上CN-1515不銹鋼材料在鉛鉍中的腐蝕深度隨溫度升高和時間延長而加深,且腐蝕類型也由氧化腐蝕轉變為溶解腐蝕。需要說明的是,對于600 ℃的樣品,由于發生了Fe、Cr的溶解和析出,實際腐蝕深度大于曲線中所獲得的測量值。

圖13 奧氏體不銹鋼在不同溫度、氧含量鉛鉍中發生的腐蝕行為類型

圖14 450~600 ℃鉛鉍中CN-1515不銹鋼腐蝕深度與時間的關系

3 結論

通過對燃料元件包殼材料CN-1515不銹鋼在450、500、550、600 ℃,氧含量分別為1.9×10-7%、5.8×10-7%、1.6×10-6%、3.9×10-6%的液態鉛鉍合金進行1 000、3 000、6 000 h的腐蝕實驗研究,得到以下結論:

1) CN-1515不銹鋼在450 ℃的液態鉛鉍中表面能生成具有保護性的氧化物膜,具有雙層結構,內層為致密的具有保護作用的(Fe,Cr)3O4,外層為疏松易脫落的Fe3O4。

2) 隨著腐蝕時間的增加,CN-1515不銹鋼在450 ℃、3 000 h內氧化物層仍具有較好的保護作用,但有極少量溶解腐蝕導致奧氏體轉變為鐵素體,而6 000 h后該氧化膜基本失去保護作用,發生明顯的Ni溶解腐蝕。

3) 在溫度高于500 ℃時,CN-1515不銹鋼發生嚴重的Ni溶解腐蝕,腐蝕深度隨溫度升高和時間延長而增加,在600 ℃腐蝕6 000 h后腐蝕深度可達234 μm。溫度達600 ℃時,還觀察到溶解于鉛鉍的Fe、Cr元素在樣品表層沉積析出。