螺紋鋼HRB400E小方坯連鑄生產實踐

李維華

(福建三寶鋼鐵有限公司技術中心,福建 漳州 363000)

螺紋鋼HRB400E鋼筋舊稱三級螺紋鋼,為熱軋帶肋鋼筋的一種,屈服強度不低于400MPa。螺紋鋼與光圓鋼筋的區別是表面帶有縱肋和橫肋,通常帶有二道縱肋和沿長度方向均勻分布的橫肋。螺紋鋼屬于小型型鋼鋼材,主要用于房屋、橋梁、道路等土建工程建設,大到高速橋梁、鐵路、公路、等公用設施,小到房屋墻、梁、板、枉等,其在使用中要求有一定的機械強度、彎曲變形性能及工藝焊接性能[1-4]。目前,螺紋鋼的生產分為長流程和短流程,其中長流程工藝流程為:燒結礦+焦炭→煉鐵→煉鋼(轉爐或者電爐)→連鑄→熱軋→入庫,短流程工藝流程為:煉鋼(電爐)→連鑄→熱軋→入庫,可以看出,兩種生產工藝都包含連鑄工藝,說明了連鑄在現代生產螺紋鋼HRB400E鋼筋的主要性。本文主要研究螺紋鋼HRB400E小方坯連鑄生產工藝,主要包括:控制連鑄鋼水化學成分及其它成分配比、中間包的檢查與烘烤、連鑄溫度制度、溫中間包高度液面控制、拉速和冷卻水流量控制等,摸索螺紋鋼HRB400E小方坯連鑄生產的生產工藝和生產可行性,為后續連軋鋼工序提供前提條件[5-8]。

1 工藝裝備與生產流程

本文研究的螺紋鋼HRB400E小方坯連鑄生產車間屬煉鋼三廠管轄區域,煉鋼三廠工藝裝備主要有90t超高功率電弧爐2座,70t頂底復吹轉爐一座,配套2座R9m弧形連鑄機和其他配套輔助設備設施。螺紋鋼HRB400E小方坯連鑄生產工藝流程為:LF爐出鋼→鋼包回轉臺→中間包→結晶器→二冷段→拉矯機→火焰切割機→輸送輥道→翻鋼機及移坯機→出坯→熱送(冷堆)。

2 連鑄機主要工藝技術參數

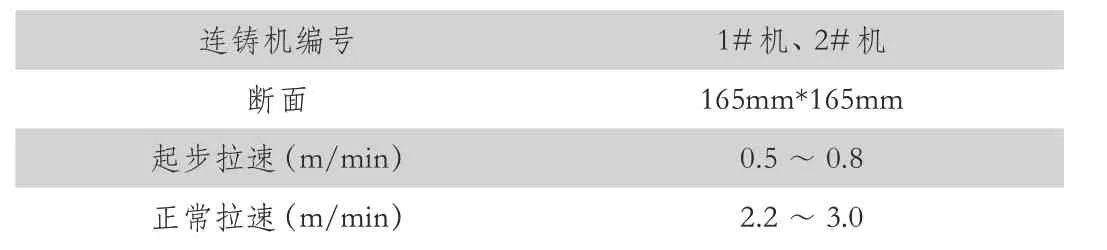

螺紋鋼HRB400E小方坯連鑄機主要工藝技術參數如表1所示。

表1 連鑄機主要工藝技術參數

3 連鑄操作工藝過程控制

3.1 連鑄鋼水化學成分要求

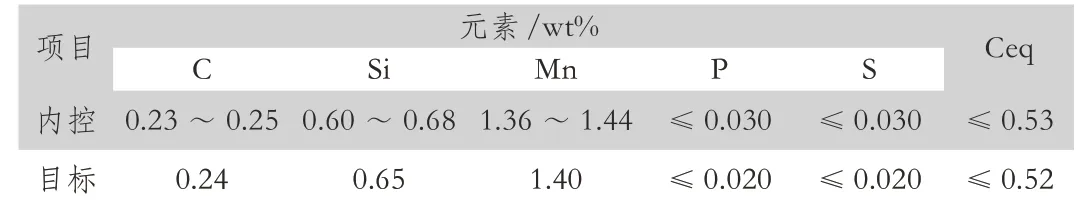

根據新國標GB/T 1499.2-2018規定的螺紋鋼HRB400E化學范圍要求,連鑄鋼水化學成分應滿足表1要求。另外,鋼水應有一定的流動性,要求錳硫比在15以上,錳硅比在2.5以上;氧含量要降低,Als在60ppm以內;爐后吹氬時間≥240s。

表2 連鑄鋼水化學成分要求

3.2 中間包的檢查與烘烤

中間包內襯材質選用絕熱板材料,首先檢查中間包水口座磚情況,有問題及時更換,其次要檢查絕熱板與絕熱板之間的泥料粘合情況,無異常方可安裝定徑水口。在烘烤之前中間包必須保持干凈,正常操作情況下,中間包烘烤小火20min以上,中火20min以上,大火20min以上,總時間在90min以上。另外,定徑水口烘烤時間要保證在3h以內,且烘烤時間要大于中間包烘烤時間1h以上。

3.3 連鑄溫度制度控制

連鑄溫度制度控制主要包括氬后溫度控制、大包開澆溫度控制和中間包溫度控制,其溫度控制還與上鋼類型有關,關鍵參數控制如表3所示。

表3 連鑄溫度制度控制

3.4 中間包高度液面控制

連鑄澆鑄作業過程中,中包液面高度控制應與實際鋼水溫度和當時拉速相匹配,中間包正常工作液面高度控制在600mm~700mm,鋼水溢流高度控制在800mm,在大包轉換時中間包液面高度控制在500mm以上,最低液面高度必須控制在400mm以上,澆鑄尾包液面最低不得低于150mm。

3.5 拉速控制

連鑄澆鑄作業過程中,拉速要適當控制,過快則容易出現漏鋼等事故,過慢則影響當班產量等,具體控制范圍如表4所示。

表4 拉速控制

3.6 冷卻水流量控制

為了提高鋼坯的質量,對連鑄機用水水質的要求越來越高,水的冷卻效果好壞直接影響到鋼坯的質量和結晶器的使用壽命,另外由于連鑄工藝的實施,簡化了加工鋼材的過程,不但大量節省基建投資和運行費用,而且減少能耗,提高成材率,具體控制范圍如表5所示。

表5 冷卻水流量控制

4 連鑄方坯質量檢驗

4.1 低倍組織檢驗

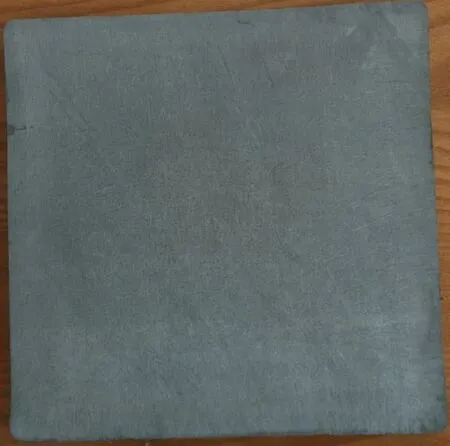

連鑄坯低倍組織抽檢頻率為每周抽檢1次,每次1個樣品;當出現質量不穩定或新工藝,新材料應取樣做低倍。連鑄坯低倍檢驗的內部組織缺陷評級標準:YB/T153-2015《優質結構鋼連鑄方坯低倍組織缺陷評級圖》。當連鑄坯低倍組織缺陷>2.5級時造成軋鋼出現的廢品倒扣到煉鋼車間,其它缺陷如影響到軋鋼車間的鋼筋質量根據實際情況經分析確認后另行考核;試驗樣小方坯低倍組織如圖1所示,可以看出低倍質量合格。

圖1 低倍組織檢驗

4.2 外形尺寸及表面質量

連鑄坯表面不得有肉眼可見的裂紋、重接、翻皮、結疤、夾雜,深度或高度大于3mm的劃痕、壓痕、擦傷、氣孔、皺紋、冷濺、耳子、凸塊、凹坑和深度大于2mm的發紋,連鑄坯橫截面不得有縮孔、皮下氣泡等。除上述規定外,連鑄坯彎曲度每米不得大于10mm,總彎曲長度不得大于總長度的2%;在熱裝熱送生產過程中,如出現連鑄坯判試軋、有菱變(脫方)等缺陷但不影響軋制時,鋼坯不需吊出另外堆放,應記錄缺陷名稱、支數并跟蹤,考核煉鋼車間。經過檢查,試驗樣小方坯外形尺寸及表面質量均合格。

5 結論

通過控制螺紋鋼HRB400E小方坯連鑄生產過程及關鍵工藝參數,達到了成功制備鋼HRB400E小方坯連鑄的目的,并且螺紋鋼HRB400E小方坯表面質量和低倍組織質量均合格,說明制備工藝可以大規模生產。