石化冷箱安裝規范

徐志明,吳 杰

(杭州制氧機集團股份有限公司 石化工程公司,浙江 杭州 310000)

1 概 述

石化冷箱包括乙烯冷箱、丙烯冷箱、液氮洗冷箱、天然氣冷箱、一氧化碳冷箱等,它在石化行業運用非常廣泛。石化冷箱安裝質量影響冷箱的穩定運行,是維護冷箱安全的一個重要環節。因此,冷箱的安裝必須嚴格按照規范執行。冷箱安裝單位須同時滿足以下條件: 1.安裝單位承擔鋁制石化設備安裝應該具有相應的業績,承擔管道安裝應該取得相應的施工資質,并在資質許可范圍內從事管道施工工作; 2.安裝單位具有滿足管道和設備等安裝需要的各種設備,包括試壓設備、起重設備、焊接設備、無損檢測設備等; 3.安裝單位具有足夠數量的鋼和鋁合金焊接持證焊工,禁止焊工跨級別或無證進行焊接作業; 4.安裝單位具有責任心強的專業焊接技術人員,能指導焊工技術工作; 5.安裝單位有豐富項目經驗的項目經理、專業工程師、HSE安全經理、檢驗員、質量工程師等; 6.管道無損檢測工作允許委托給專業公司; 7.安裝單位應當按照TSG 07 的規定,根據本單位的情況建立、實施、保持和持續改進與許可項目相關的質量保證體系,對本項目的重點過程和壓力管道安裝工程項目實施質量控制,形成質量保證體系文件。

2 冷箱鋼結構安裝要求

2.1 骨架焊接要求

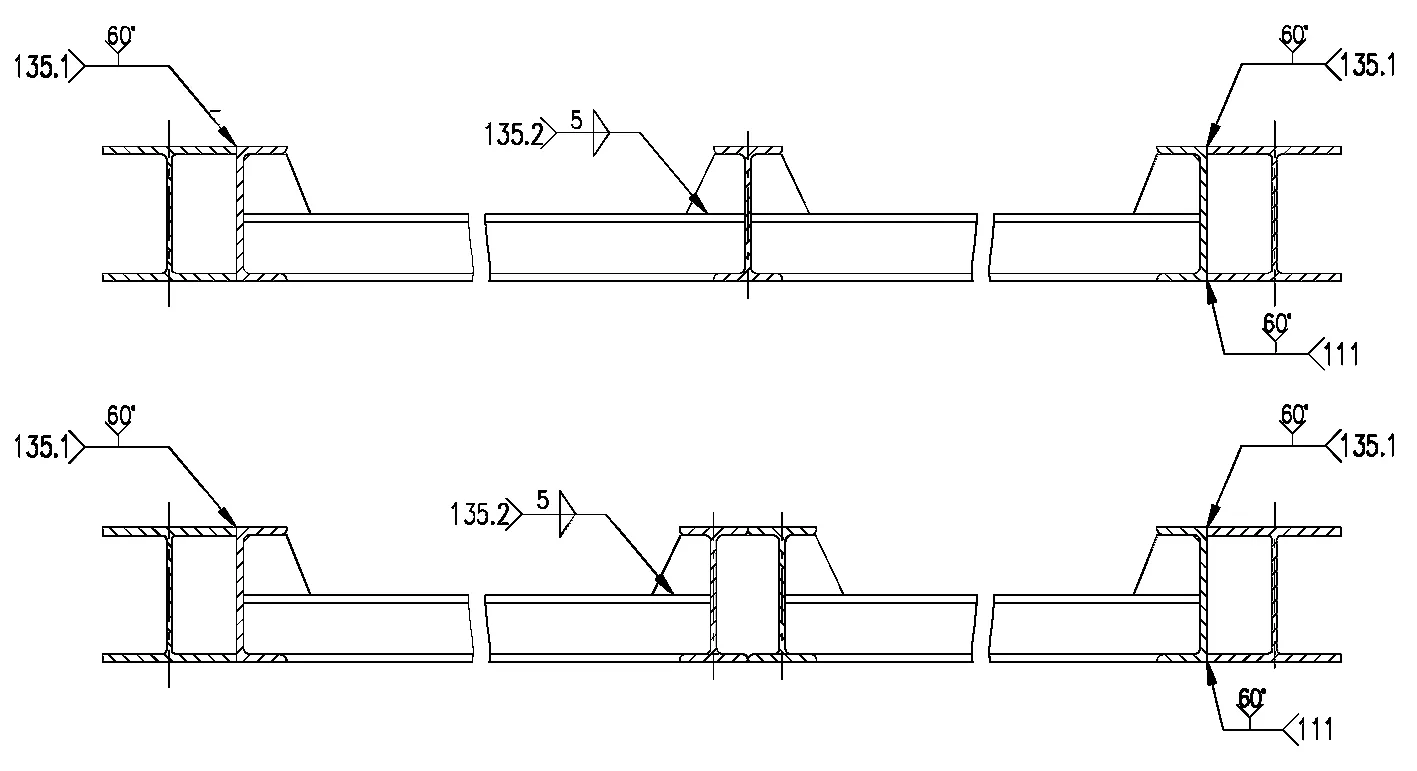

冷箱骨架的柱、梁、斜撐、加強板等連接處,內外側為連續焊,焊接時采用135.2混合氣體保護焊,成套設備組裝過程中鋼結構焊接使用111手工焊條電弧焊,平焊位置采用135.1二氧化碳氣體保護焊(圖1);冷箱骨架的柱、梁、斜撐等與面板接觸處的焊縫磨平,筋板在焊接時配制修正[1];框架焊接后校平整,并校正對角線和垂直線,平面度為5/1000,按圖紙要求規定進行內外表面涂漆。所有型鋼連接處的螺孔均為配鉆,冷箱板拼裝完可對緊固件進行點焊固定。若冷箱采用軸式吊耳,吊耳與骨架焊接處的焊縫需用100%磁粉檢測,檢測結果需符合NB/T 47013.4—2015中Ⅰ級要求。

圖1 冷箱立柱連接和焊接型式Fig.1 Connection and welding type of cold box column

2.2 面板安裝要求

冷箱面板外側為連續焊,內側與柱、梁、斜撐連接處為間斷焊,間距200 mm,焊縫長20 mm(圖2);冷箱面板拼接整齊美觀,內側與柱、梁、斜撐接觸處的焊縫應磨平,面板平面度在5/1000范圍內;冷箱板與冷箱骨架復合后,噴砂除銹,達到GB/T 8923.1標準Sa2.5要求,粗糙度應在30~85 μm。

圖2 冷箱鋼結構廠內生產焊接型式Fig. 2 Welding type of cold box steel structure in factory production

3 冷箱內容器支架、設備的安裝要求

冷箱內容器支架安裝位置應以總圖為準,它包含冷箱運行時的容器支架和組裝、運輸時的設備支撐支架兩部分;運輸支架采用碳鋼,設備就位前固定在冷箱骨架上,運輸支架和設備間需墊入橡膠墊或四氟墊,禁止和設備直接接觸,所有運輸支架涂黃色油漆出廠,方便冷箱就位后現場拆除;設備支架采用不銹鋼,安裝前須將支座校平直,平整度控制在1/1000以內。換熱器的橫梁兩端架在冷箱骨架上,一端焊接固定,另一端自由滑動,按照圖紙要求選取焊接固定端;冷箱內罐、塔等設備裙座平整度要求按圖紙要求進行,水平度的調整可通過在底板上襯墊薄板來實現,薄板應與底板焊牢。冷箱內設備(板式換熱器、分離罐)在就位前,須仔細核對總圖、容器支架圖、設備管口方位、管道單線圖等,確認無誤后方可就位。吊裝鋁制設備時,為防止吊繩損傷鋁制設備表面,應采用柔性吊裝帶并采取相應的保護措施,如用橡皮管套在鋼絲索具上。

4 冷箱內管架安裝要求

按設計要求在管道上設置管架,管架的設置應結合管道單線圖和冷箱內管架進行,并允許視現場具體情況予以調整,冷箱內支架包含承重支架和導向支架[2-3]。支架固定在冷箱型鋼上,若塔、分離罐等設備壁上有貼板,允許在貼板上做支架,嚴禁直接在容器壁上做支架。管道或設備的托架須托實不留間隙(除管架圖或單線圖中標明需留間隙外),并在管道支撐接觸面焊接護板,采用小電流點焊對護板進行焊接,以免管壁被擊穿。冷箱內的電纜、儀表管敷設都必須用不銹鋼角鋼角鋁保護,角鋼或角鋁設置時不得影響管道在冷態時的位移。

5 冷箱內管道安裝要求

5.1 管道安裝前要求

在安裝管道之前,需要滿足以下幾個基本條件: 1.與管件連接的設備(板式換熱器、塔、氣液分離器)已找正合格、固定完畢,滿足安裝要求; 2.設備方位(即管口方位)已檢查與工藝一致; 3.管道脫脂已完成、管道內部防腐等工序已經進行完畢; 4.閥門、管件、管道等內部已清理干凈,閥門試壓合格、脫脂已完成,有特殊要求的管道,其質量符合設計文件規定; 5.管道組件及支撐件已檢驗合格; 6.備齊符合要求的施工技術資料,包括焊接作業指導書; 7.管道材料和元件應具有制造廠出具的產品質量證明文件。

5.2 管道預制要求

管道預制的場地必須墊有木板或橡膠,鋁管道不能與黑色金屬在同一場地加工,鋁材的切割工具必須單獨使用,不同材質的切割工具須分開,搬運或吊裝時鋼絲索具與產品接觸部分應包橡膠套等軟物;預制工具及輔助工具必須是清潔無油的,對無法避免油脂的工具,使用時必須作好防污染處理;工作人員的工作服、手套、鞋帽等必須清潔無油;敲擊工具應選用木質、紫銅或硬橡膠榔頭;在管道預制過程中[4],應輕搬、輕放、不可在地上翻滾、手托,防止管道損壞,預制完成的管段應按工藝要求將內部清理干凈,用清潔無油的塑料薄膜對預制件及設備敞口處包扎,將管口封閉,預制好的管段在運輸和存放過程中需注意保護,不得出現管道變形現象;管件焊接時,電纜搭鐵不允許隨意亂搭在工件上,應做專用工具,不允許在管道上引弧。

5.3 管道的安裝

冷箱內管道的安裝應結合工藝流程圖、總圖、冷箱內管道、冷箱內容器支架、冷箱內管架以及管道單線圖等進行;管道單線圖中切管長度為理論長度,安裝時需作適當調整,避免誤差積累影響安裝;管道安裝先主管,后輔管;先大管,后小管;先上部,后下部,便于將安裝過程中的鋁屑排出;所有現場配制的管件(包括三通、溫度計接頭、管接頭、縮接接管等)均應在冷箱外進行,經清洗和吹除合格后才能進入冷箱內焊接,現場制作的三通,支管插入主管內壁深度不得超過主管內壁5 mm;管道在連接時,不得使用強力對口的方式,不得采用加偏墊、加熱管道等方法消除管道斷面的錯口、偏差、不同心等問題;當管道安裝作業間斷時,應及時封閉敞開的管口,如果工程長期停滯,已安裝完成的工程管道需做防護處理。不銹鋼管道安裝時,在符合GB 50235—2010中7.3鋼制管道安裝規范時,還需符合以下規定:1.碳鋼管道與不銹鋼組件支撐件之間,應墊入氯離子含量不超過50×10-6的非金屬或不銹鋼墊片; 2.不銹鋼管道法蘭處的非金屬墊片中的氯離子含量不得超過50×10-6; 3.要求進行鈍化、酸洗處理的管道組件或焊縫,鈍化后應采用干凈水沖洗,呈中性后再擦干水跡,酸洗后的管道或焊縫表面不得有顏色不均勻的斑痕和殘留酸洗液。管道安裝完畢后應對管道進行檢查,填寫“管道安裝記錄”,其表格格式可參考規范GB 50235—2010中表A.0.6的規定,管道的檢查、檢驗按GB 50184—2011要求。

5.4 管道安裝注意事項

管道安裝時,管道應保持清潔,應具有防止管道受到污染的措施,如當有其它管道切割時、應對管道進行隔離保護,防止焊接時飛濺物對其造成污染,應采用機械方法對彎管、管道等進行切割,允許使用不銹鋼切割片對鋁及鋁合金進行切割,但切割后應用銼刀或風動工具修整切口;管道安裝時,注意管道表面不得出現機械損傷,管道需要吊裝或搬運時,搬運管道的卡扣、鋼絲繩應采用木板或橡膠等軟性材料進行隔離,卡扣、鋼絲繩不得與管道直接接觸;管道安裝時,應注意保護法蘭密封面及密封墊片,防止有劃痕、斑點等缺陷,影響法蘭的密封性能,法蘭密封面在管道安裝過程中要用擋板保護;當管道需要化學清洗時,應將其它無關管道及設備進行隔離,化學清洗劑可用四氯乙烯、三氯乙烯(含穩定劑)溶劑,嚴禁使用四氯化碳溶劑。

5.5 管道清潔度控制

坡口配制和管道預制完后,在預制場地用吸塵器對殘留在管道內壁的鋁屑等臟物進行清潔,不得將鋁屑等塊狀物帶入組裝冷箱內;管段復合前,對管道內壁進行目測檢查,存在異物時需用吸塵器對異物進行吸除,冷箱內原則上不得進行坡口配置、管道割除工作,禁止在封閉管路上進行開孔。

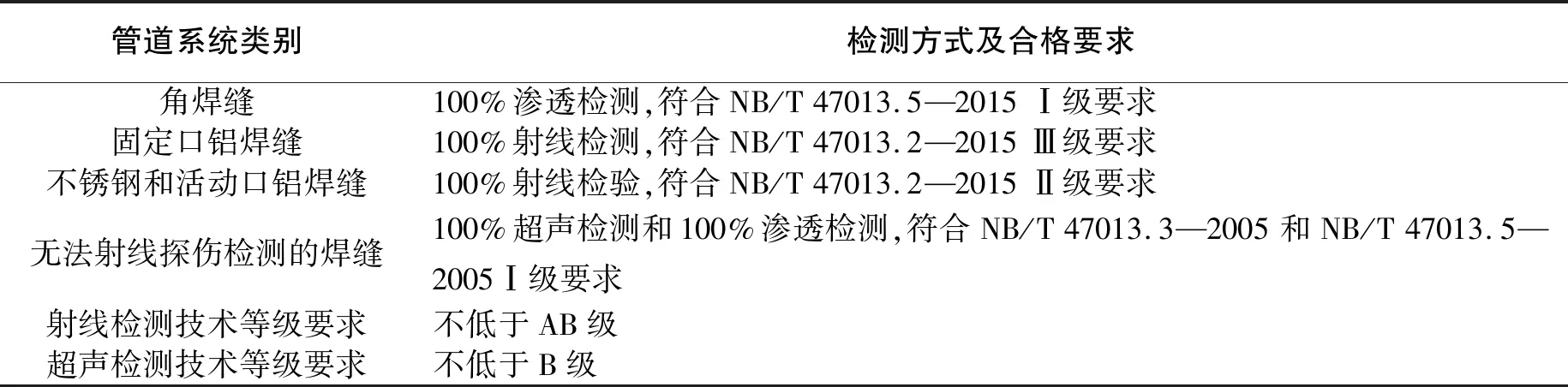

5.6 管道焊縫檢測

管道焊縫的檢驗依據NB/T 47013的規定,所有對接環焊縫檢查等級符合Ⅱ級要求。不同種類管道焊縫的無損檢測方式及合格要求如表1。

表1 不同種類管道焊縫的無損檢測方式及合格要求Table 1 Nondestructive testing methods and qualification requirements for welds of different types of pipelines

6 冷箱試壓要求

冷箱組裝完畢后,對設備和管道系統做整體強度試驗和氣密性試驗,試驗介質采用干燥無油空氣或氮氣,試驗壓力同換熱器各通道、塔或分離罐的設計壓力相對應,試壓按TSG D0001—2009第四章第5節“耐壓試驗和泄漏試驗”相關內容進行,試壓前備好試壓方案,待簽字確認后,嚴格按試壓方案進行。

6.1 試驗過程

試驗時壓力先緩慢上升至強度試驗壓力的10%,保壓5~10 min,并對所有連接部位和焊縫處進行檢查,若檢查沒有泄漏,則繼續升壓到強度試驗壓力的50%,若沒有出現異常現象,繼續按10%的強度試驗壓力逐級升壓,直到到達強度試驗壓力,停止升壓,保壓30 min。然后降到氣密性試驗壓力,保壓24 h。試壓過程中應無滲漏、無可見的變形、無異常的響聲,試壓過程中若有泄漏,則應泄壓后補漏或擰緊可拆件后再進行試壓。

6.2 試壓安全注意事項

冷箱在試壓前,在冷箱試壓區域設置隔離帶和懸掛警示牌,嚴禁非試壓工作人員進入,同時對參與試壓的施工人員進行安全教育,施工人員應佩帶好勞動防護用品和安全帽,遵守制造廠內的各項規章制度和安全措施;管道強度耐壓試驗時,不得進行其他作業,防止意外傷害。

7 結 語

冷箱在制造車間完成,有相對較好的制造環境,施工人員在作業時應注意自身安全,防止摔傷、燙傷和窒息。受運輸尺寸限制,冷箱結構要求緊湊,冷箱內空間有限,設備管道密集,冷箱的安裝必須規范,以提高冷箱安裝質量,為冷箱的成功運行打下堅實基礎。