基于多軸理論的構架結構疲勞評估系統開發

銀豪,張開林,汪慧明

(西南交通大學 牽引動力國家重點實驗室,四川 成都 610031)

0 引言

隨著國內軌道交通向著高速、重載以及高舒適性的方向發展,對于列車轉向架承載結構的安全性、可靠性、耐久性等指標提出了更高的要求。轉向架是鐵路車輛運行過程中軌道激勵的主要接受部件,在復雜的交變載荷作用下以及環境不可預測的影響下,對于轉向架焊接構架焊縫及高應力危險區域極易形成裂紋,威脅列車的安全性。因此對于焊接結構疲勞失效的合理性評估顯得尤為關鍵[1]。

隨著研究人員對結構受載時的實際破壞效果的深入認識,多軸疲勞破壞以及方向應力的概念不斷、被提出被發展。在焊趾熱點應力分析中,IIW標準推薦使用焊趾處最大熱點主應力作為疲勞應力參數,但要求最大主應力方向與焊趾垂向夾角在±60°以內,否則使用垂直于焊趾的熱點正應力作為疲勞應力參數[2]。EN1993-1-9規范評估焊縫時,考慮垂直于焊縫軸線的組合正應力以及沿焊縫軸線的切應力。FKM設計方法、DVS1612和DVS1608標準同樣認為需要對三向應力分別進行評估并考慮綜合效果[3~5]。基于多軸理論評估方法的研究,文獻[6]建立了焊縫的局部坐標系,分析了多軸應力法與ERRI法之間的差異,得出單軸應力評估具有局限性;文獻[7]通過對貨車車體焊縫建立局部坐標系,分析了各方向應力分量對綜合材料利用度的影響大小,指出對于多軸狀態下的焊接結構基于最大拉應力理論獲得的疲勞評估結果將相對保守。對于車架疲勞評估方法中,文獻[8]利用n code疲勞分析軟件的miner法則對氫燃料電池客車車架進行了疲勞分析。

在工業的程序界面可視化開發中,文獻[9]運用Excel VBA開發平臺對轉向架螺栓強度校核進行了界面開發;文獻[10]運用C#開發工具和SQL Server數據庫后臺管理設計了船用柴油機安保監控系統;文獻[11]利用java平臺開發工具和Oracle數據庫系統開發了航空螺紋連接技術標準資源服務平臺。

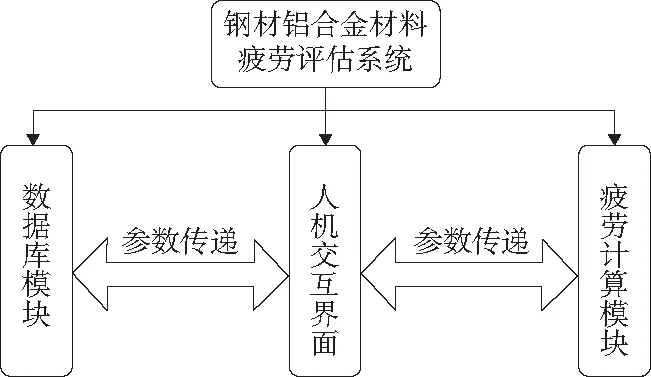

本文基于多軸疲勞理論,運用Matlab對坐標系進行局部轉換,在Matlab/GUI平臺上進行界面設計,運用SQL Server作為后臺數據庫管理平臺。該評估系統由疲勞計算模塊、數據庫模塊和人機界面模塊組成,其中疲勞計算模塊為系統核心。利用該疲勞評估系統對某地鐵轉向架構架進行疲勞強度校核,并與試驗結果進行比較,驗證該疲勞評估系統的可信性。

1 局部坐標系轉換原理

多軸疲勞是相對于傳統單軸即最大主應力法而言,考慮了構件焊縫實際的空間受力狀態,其疲勞破壞與焊縫的空間走向有關,將空間應力分解為沿焊縫方向的正應力、垂直于焊縫的正應力和平行于焊縫的剪應力分別評估,并利用各方向應力之間的相互影響計算綜合效果。其核心是確定空間應力點的局部坐標系,從而將全局坐標系下的節點應力向其轉換,采用局部坐標系的方向應力進行疲勞強度評判。根據空間焊縫的特點以及母材的疲勞破壞特點,將坐標系分類轉換如下所述。

1.1 曲線焊縫

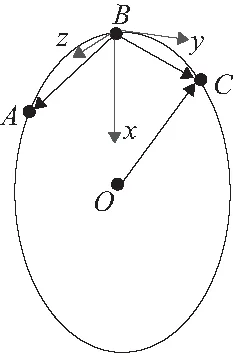

在空間呈彎曲形態的曲線焊縫,欲確定B點的局部坐標系,利用B點前后的A、C節點確定空間圓,將B點指向圓心的方向定為x軸,切向定為y軸,垂直于圓平面的方向設為z軸,如圖1所示。

圖1 曲線焊縫局部坐標系

1.2 直線焊縫

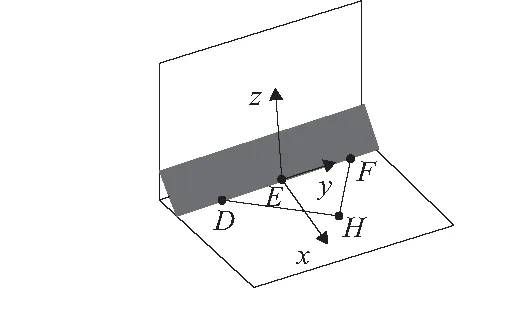

當評估焊縫為直線焊縫時,此時無法根據三點確定空間圓,需要在焊縫所在平面找到輔助點。根據直線焊縫的受力狀態,選取沿著焊縫長度的方向為y軸,垂直于焊縫長度方向且在焊趾所在平面上的方向作為x軸,垂直于焊趾所在平面的方向為z軸,如圖2所示。

圖2 直線焊縫局部坐標系

1.3 圓管對接焊縫

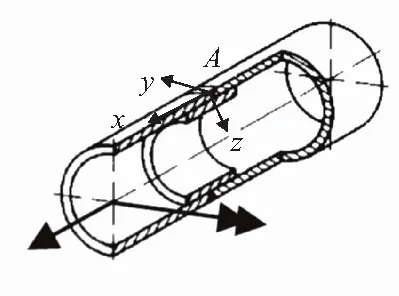

圓管對接焊縫比較特殊,其在空間表現為曲線焊縫,而受力特征則表現為直線焊縫特征,因此其局部坐標系的建立不應以1.1節的方法確定,而需由其受力形式來確定。如圖3所示,對于節點A選取沿著管長方向為x軸、指向焊縫圓心的方向為z軸,而與圓形焊縫相切的方向為y軸,其坐標系實際效果是與直線焊縫類似,并非曲線焊縫。

圖3 圓管對接焊縫局部坐標系

1.4 母材坐標系

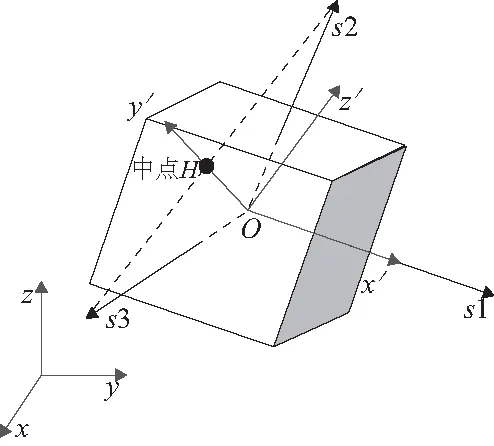

根據結構破壞的假設,仍然認定最大主應力方向為主要考慮方向,選擇最大主應力方向為x軸,第二與第三主應力確定三角形斜邊中點的方向為y軸,垂直于x、y軸的方向為z軸方向,母材局部坐標系建立示意圖如圖4所示。

圖4 母材局部坐標系

1.5 坐標系轉換矩陣

通過確定局部坐標系與絕對坐標系的位置關系,可以將節點在絕對坐標系下的應力分量向局部坐標系進行轉換,節點在絕對坐標系下的6個方向應力分別為Sx、Sy、Sz、Sxy、Syz、Sxz,根據斜面應力公式(式(1)),轉換為局部坐標系下應力分量。

(1)

式中:l1、m1、n1為局部坐標系坐標軸x′與絕對坐標系3個坐標軸夾角的方向余弦;l2、m2、n2為局部坐標系坐標軸y′與絕對坐標系3個坐標軸夾角的方向余弦;l3、m3、n3為局部坐標系坐標軸z′與絕對坐標系3個坐標軸夾角的方向余弦。

2 疲勞評估系統設計

2.1 系統程序結構

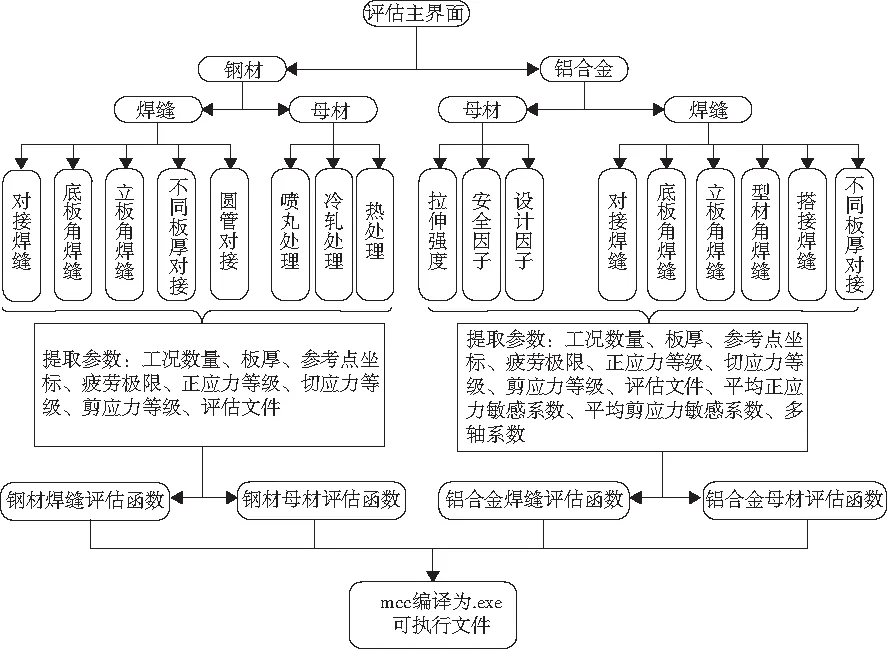

程序主要是完成界面輸入和評估結果輸出功能,主界面分為鋼材和鋁合金兩種材料通道,各材料可評估焊縫和母材兩種基體,共4種評估函數等待調用。鋼材料焊縫可評估對接焊縫、底板角焊縫、立板角焊縫、不同板厚對接焊縫和圓管對接焊縫;鋁合金材料可評估對接焊縫、底板角焊縫、立板角焊縫、型材角焊縫、搭接焊縫和不同板厚對接焊縫。各形式焊縫的評估通過焊縫等級參數表現出差異,同時可根據標準對各焊縫形式的具體焊接質量進行相應選擇,核心為疲勞計算模塊,程序流程結構如圖5所示,程序的運行結構見圖6所示。

圖5 程序流程結構

圖6 程序運行結構示意圖

2.2 數據庫模塊

采用SQL Server數據庫,需要存儲兩種材料焊縫等級所對應的曲線參數和疲勞極限值,用以參數查詢和調用,根據界面選擇的等級符號將參數值返回至Matlab工作空間中。

2.3 疲勞計算模塊

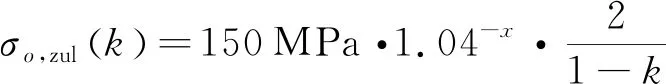

疲勞計算模塊為評估系統的核心與中樞,以鋼材為例,將焊縫形式、受載形式、焊縫表面后處理、檢測方法分為33級。許用疲勞極限與相應方向的應力比的關系見式(2)-式(4)。

拉應力:

(2)

(3)

(4)

式中:x為各焊縫等級對應的參數值;τzul,R=-1為應力比為-1時的切應力極限值。

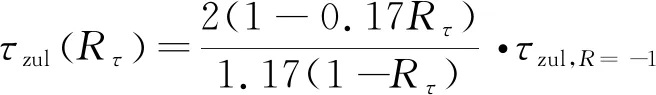

轉化為方向應力后,各方向應力和綜合效果需滿足式(5)-式(8)。

(5)

(6)

(7)

(8)

式中ax、ay、aτ和av分別為x向正應力、y向正應力、切應力和綜合材料利用度。

2.4 人機交互模塊

利用Matlab/GUI窗體對象和控件工具箱對程序系統的人機交互界面進行了設計。該模塊主要起到兩方面作用:方便用戶快速地選擇對應的評估對象進行疲勞分析,在用戶和計算模塊之間建立了橋梁,為鋼材和鋁合金的疲勞評估提供了極大的方便;其次用于各變量參數的傳遞,在各個界面中將指定的參數準確地傳入函數文件中。

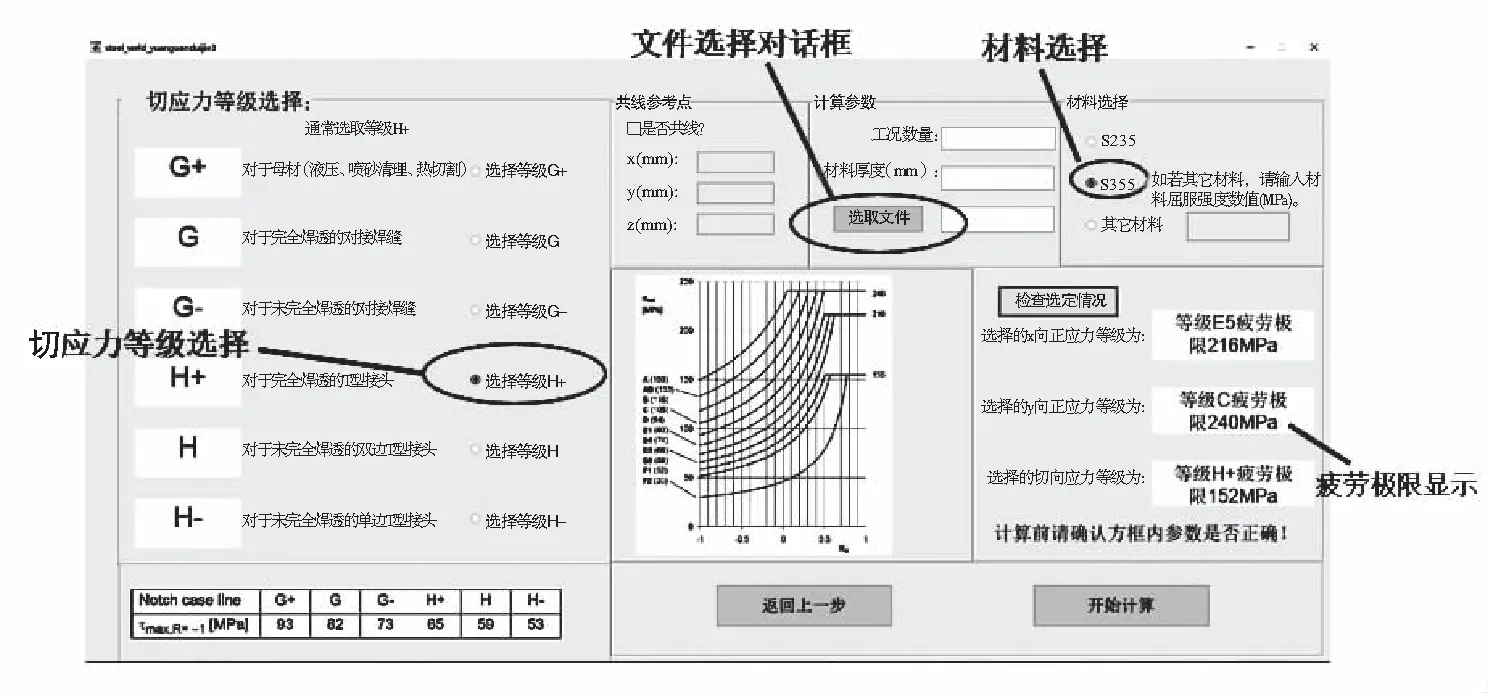

以鋼材疲勞評估為例,需要分別選擇三方向應力等級,從而確定疲勞計算參數,鋼材采用多界面參數傳遞的方式,圖7為切應力等級選擇及其他參數確定界面。

圖7 評估參數選擇界面

3 地鐵轉向架構架疲勞強度評估

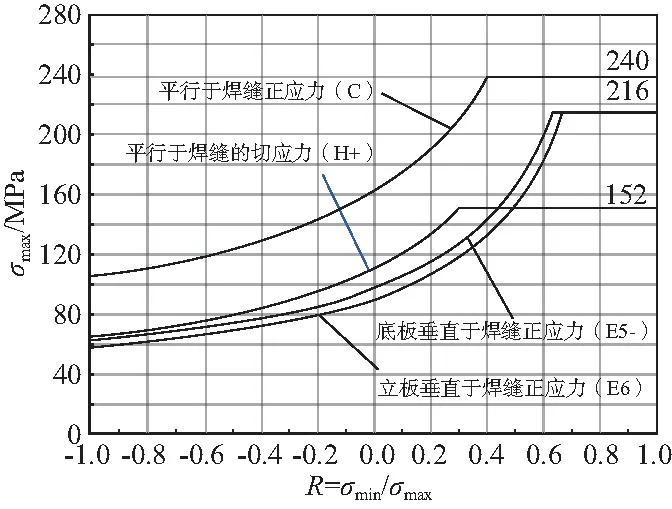

3.1 構架結構

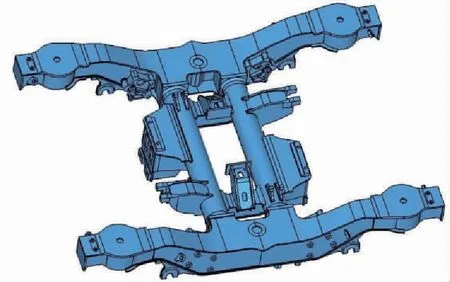

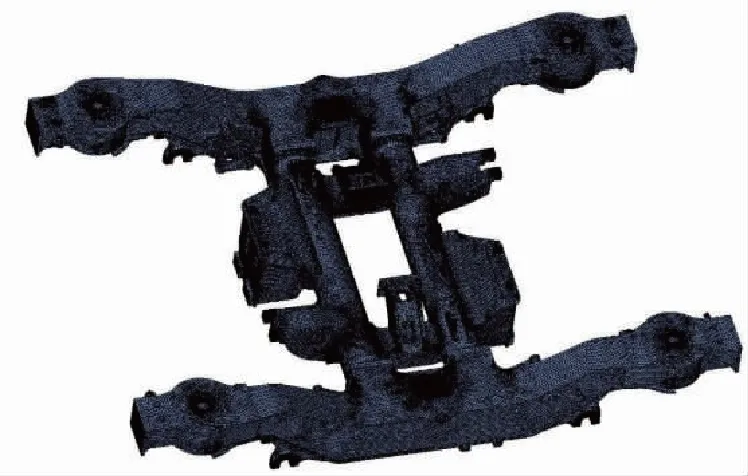

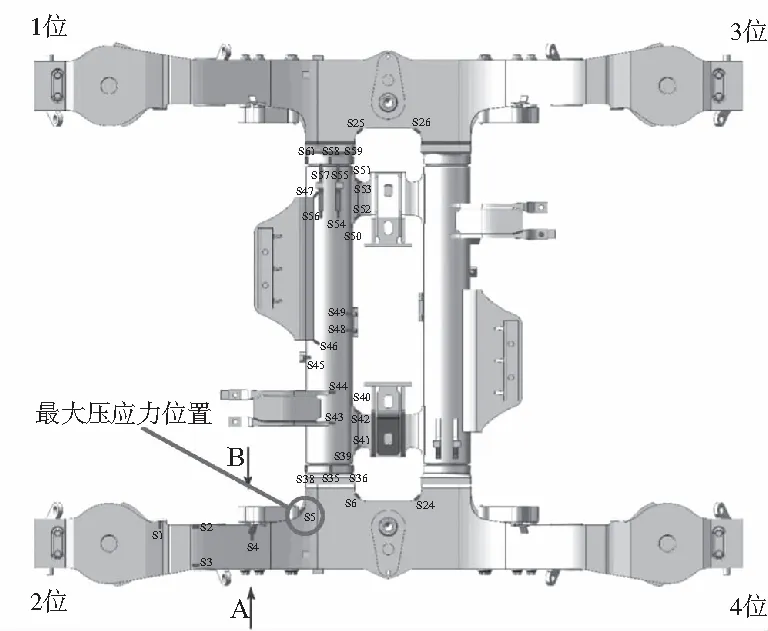

該地鐵構架主要由兩根側梁和兩根橫梁鋼管組成。側梁為封閉的箱形結構,其下側設置一系橡膠簧圓筒及轉臂定位座,上部設置有空氣彈簧座、一系垂向減振器座。構架中間兩根橫梁采用鋼管結構,在其外側斜對稱設置電機、齒輪箱吊座、牽引座以及二系橫向減振器座,并在兩根橫梁之間設置橫向止檔座。主體材料為S355J2W+N鋼材,如圖8所示。

圖8 評估構架結構示意圖

3.2 有限元模型及邊界條件

構架離散成三維實體單元,一系簧座支撐處根據構架實際受力狀況分別離散成縱向、橫向及垂向彈簧單元,以便較好地模擬實際支撐情況,軸箱轉臂座處采用橫向與縱向彈簧模擬相應的定位剛度。構架整體有限元模型如圖9所示。約束條件采用彈性邊界。其中縱向、橫向和垂向彈性邊界施加在構架側梁的一系簧座上,縱向和橫向定位約束施加于轉臂定位座處。載荷的加載位置按照載荷的實際作用位置以節點力方式進行施加。

圖9 構架有限元模型

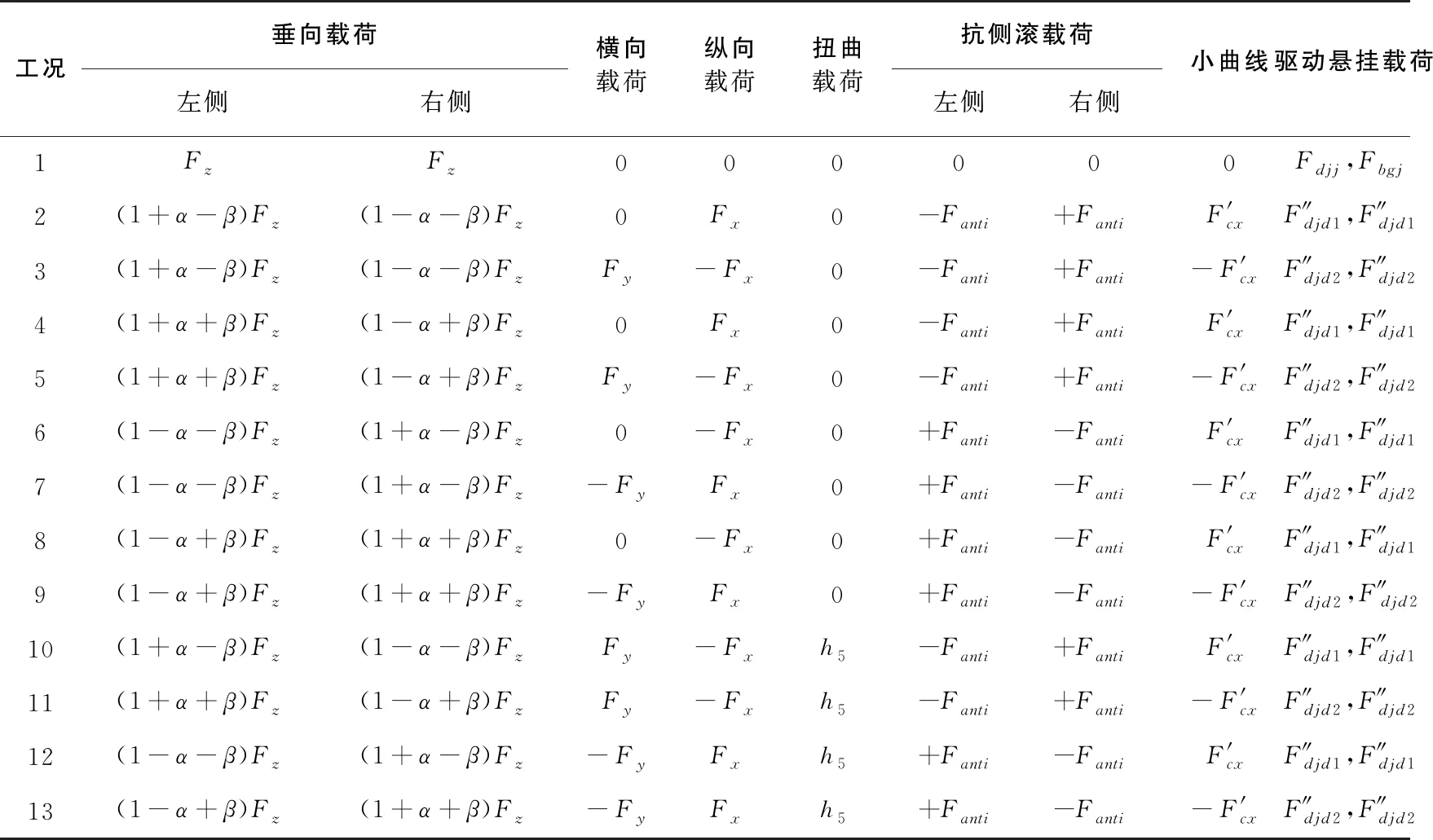

3.3 模擬運營工況組合

疲勞評估采用構架模擬運用下的13個主要工況,包含垂向、橫向、縱向、抗側滾主要載荷和吊座振動附加載荷,工況組合如表1所示(α=0.1,考慮側滾影響;β=0.2,考慮浮沉影響)。

表1 構架疲勞工況表 單位:N

3.4 疲勞評估準則

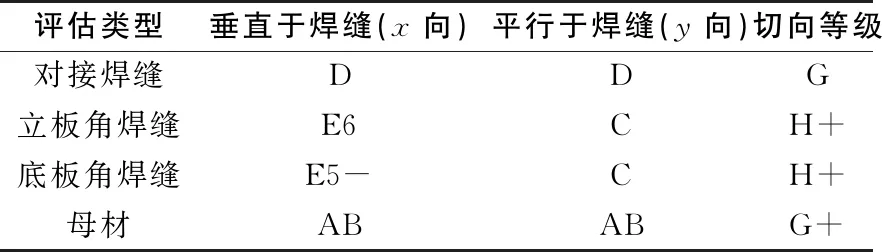

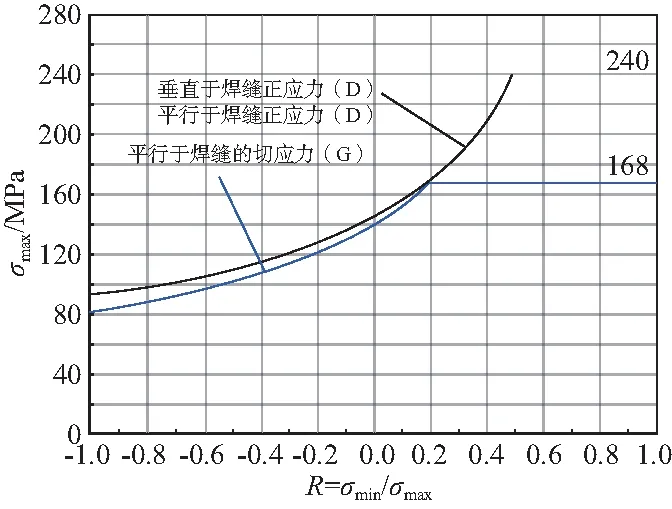

根據S355鋼的材料特性及通用焊接質量標準,選取結構評估類型各方向等級如表2所示,圖10和圖11為容許曲線,各應力分量需低于對應的容許曲線,即材料利用度<1。

表2 評估類型各方向等級表

圖10 對接焊縫容許曲線

圖11 角焊縫容許曲線

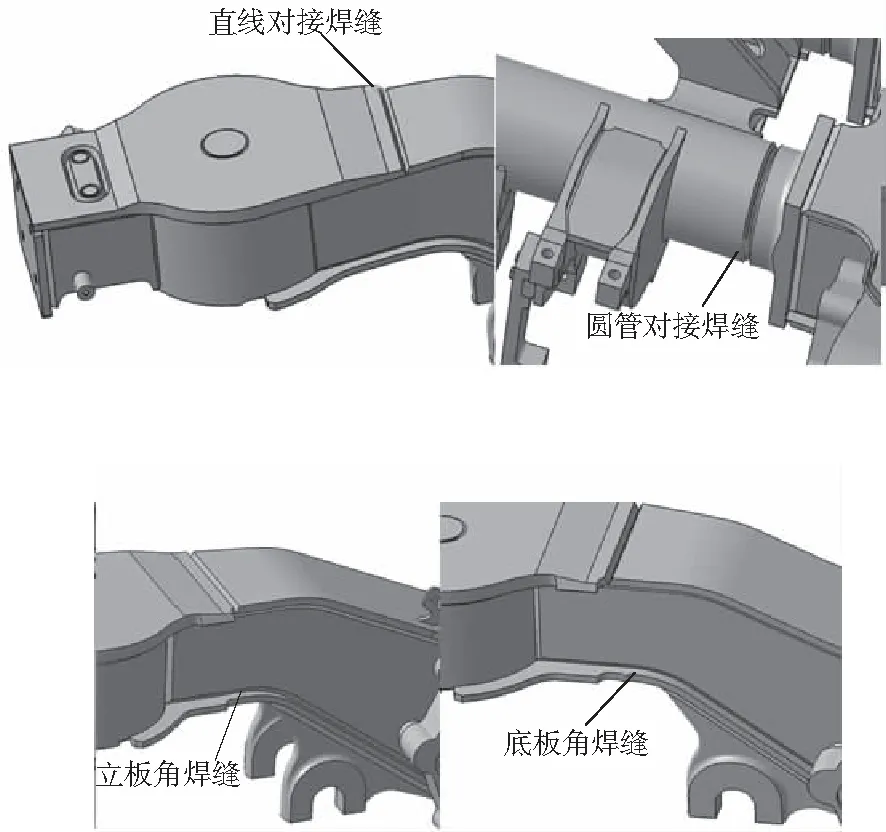

3.5 疲勞評估分析結果

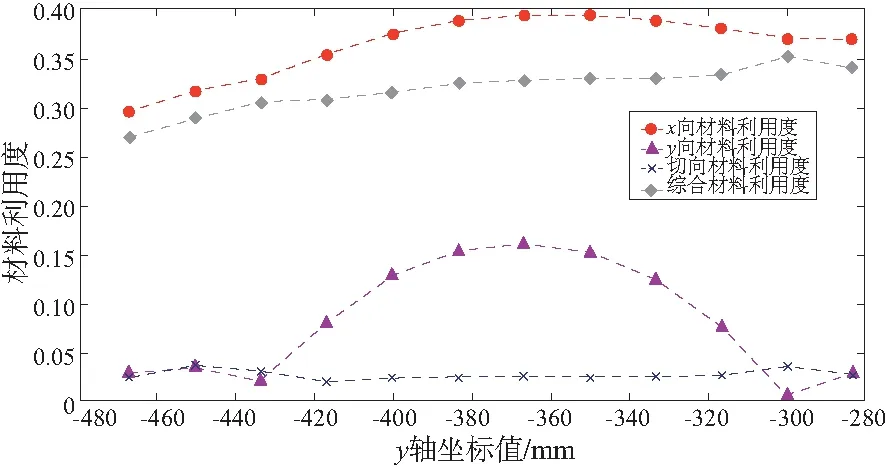

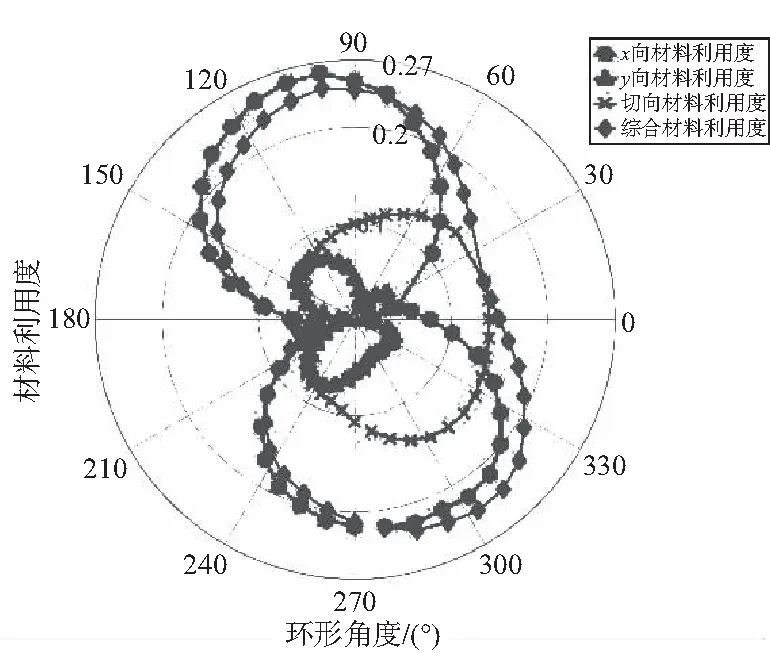

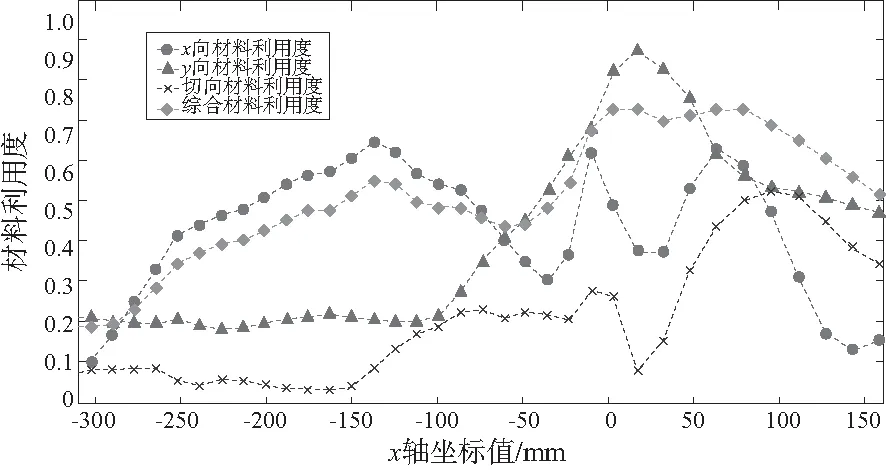

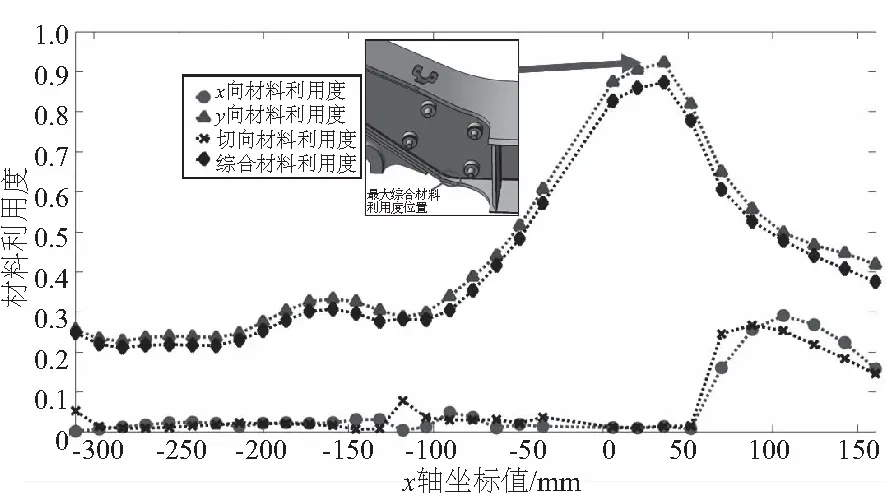

通過ANSYS計算出各節點應力后,導入該評估系統進行疲勞分析。選擇上蓋板對接焊縫、圓管對接焊縫、側梁立板角焊縫和底板角焊縫對應見圖12,進行上述坐標系轉化,各節點綜合材料利用度隨位置的變化關系見圖13-圖16所示。最大材料利用度均<1,滿足疲勞強度要求。直線對接焊縫和圓管對接焊縫主要受垂直于焊縫的x向應力作用,底板角焊縫主要受平行于焊縫的y向應力作用,立板角焊縫受力環境最為惡劣,各方向應力均對綜合效果存在較大貢獻,實際考核中應當重點關注。

圖12 焊縫評估選取位置

圖13 上蓋板對接焊縫評估結果

圖14 圓管對接焊縫評估結果

圖15 立板角焊縫評估結果

圖16 底板角焊縫評估結果

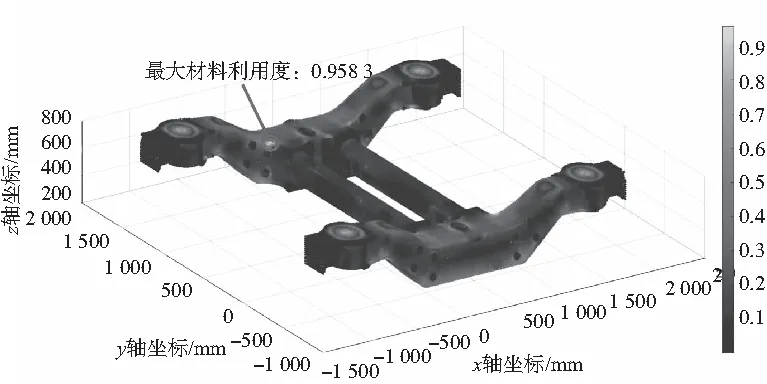

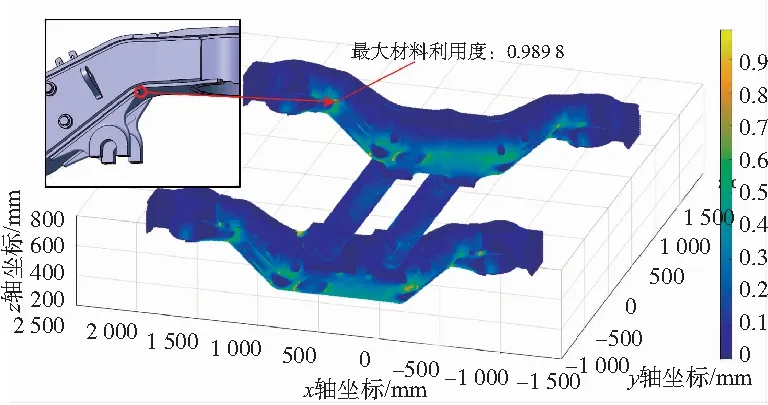

選取構架母材全部節點導入評估系統中,以綜合材料利用度云圖的形式顯示見圖17。最大材料利用度出現在上蓋板圓弧過渡位置,為0.96;采用傳統單軸法最危險位置出現在轉臂拉桿座與下蓋板連接部位,為0.99,結果更為極端,如圖18所示。

圖17 多軸評估系統評估母材示意圖

圖18 傳統單軸評估母材示意圖

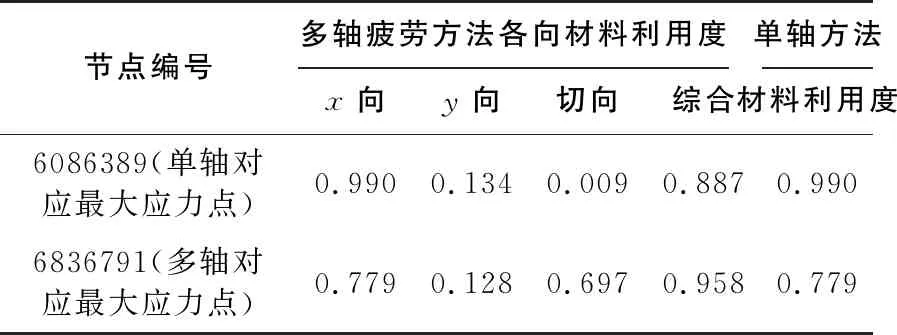

分析兩種方法下對應的最大材料利用度的應力點在空間中的應力狀態,見表3,最大材料利用度多軸疲勞方法較單軸方法更小。在單軸疲勞評估方法中,位于轉臂座與底板圓弧過渡區的焊接位置雖然有很大的最大主應力,但是其y向正應力和切向應力均較小,在綜合效果下并不表現明顯的危險;而多軸疲勞方法下位于上蓋板圓弧過渡區域的最大應力點雖然沒有較大的最大主應力,但是該處節點同時受到拉壓扭的載荷,受力條件較為復雜,存在明顯的多軸應力效應,因此綜合評判的材料利用度較大。

表3 兩種方法下最大材料利用度應力點對比表

4 試驗對比

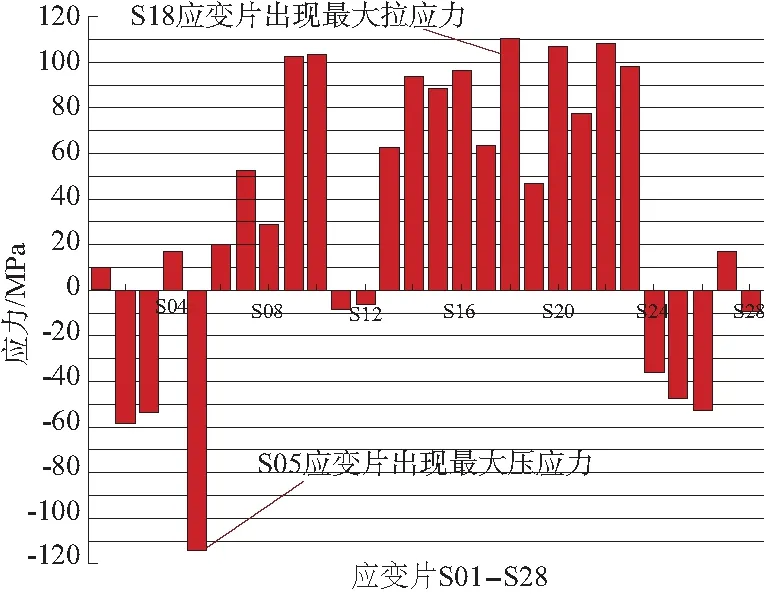

在牽引動力國家重點實驗室平臺下,利用該實驗室靜強度和疲勞強度試驗臺對該構架進行疲勞分析,液壓伺服系統采用全套美國進口的MTS液壓站、伺服激振控制器50 t、25 t、10 t和5 t 等級的激振器,滿足各種靜強度試驗的加載需要,也能滿足疲勞試驗的循環加載需要,應變測試采用DH3821動靜態應變測試系統,裂紋檢測采用HG-CTⅡ型磁粉探傷儀。對于疲勞工況,根據試驗大綱采用模擬運營下35個工況組合,針對疲勞強度的模擬運營工況下,構架的最大壓應力為-113.56 MPa,出現在應變片S05處,最大拉應力為110.73 MPa,出現在應變片S18處。各應變片所測最大應力柱狀圖如圖19所示。最大壓應力位置為上蓋板圓弧過渡處,如圖20所示,最大拉應力位置出現在側梁下蓋板中間部位。

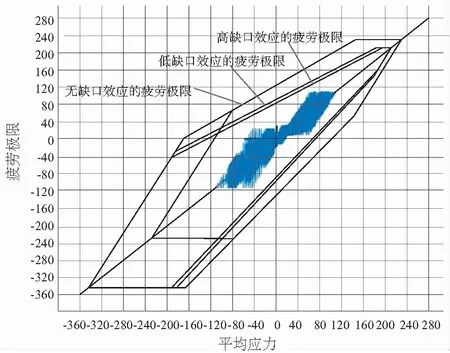

該試驗結果認為上蓋板圓弧位置存在最大壓應力,同樣需要引起關注,而單軸方法由于只依據最大主應力破壞原則,無法捕捉到處于壓應力區的危險點,多軸理論的評估方法將多軸效應明顯的應力點暴露出來。將各應變片所測應力值放入材料的good man疲勞極限圖中,各測點均不超過焊縫區高缺口效應所對應的極限包絡線,相比于疲勞評估系統的結果,具有更高的安全裕量,如圖21所示。利用該試驗平臺進行1000萬次疲勞加載,各階段采用磁粉探傷均未發現微小裂痕,該轉向架構架滿足疲勞強度要求。

圖19 試驗各應變片所測最大應力值

圖20 試驗最大壓應力位置

圖21 試驗數據的疲勞極限圖

5 結語

運用該疲勞評估系統對某地鐵轉向架構架的典型焊縫和母材進行了疲勞強度評估,并與試驗結果進行對比分析,得出結論如下:

1)該評估系統由數據庫模塊、疲勞計算模塊和人機交互模塊組成,其中疲勞計算模塊是該系統的核心和中樞;

2)對于該構架的焊縫評估,各焊縫由于所處位置不同,受載形式差別較大,導致各方向應力對于綜合效果的貢獻程度有所差別,立板角焊縫的應力點多軸效應更為明顯,受力環境相比其他更為惡劣,應當引起高度重視;

3)采用該評估系統分析出的母材最危險位置與試驗結論吻合,單軸方法由于關注最大主應力方向而無法識別壓縮區的危險點,多軸方法通過三向應力綜合處理,可以捕捉壓縮區的危險點。該評估系統評估出的安全裕量較試驗更小,且危險位置相同,其評估結果可信。