基于Fluent的噴油嘴倒錐孔磨粒流加工數(shù)值模擬

劉江,黃曉斌,何呂,唐志雄

(中北大學(xué) a. 機(jī)械工程學(xué)院; b. 山西省深孔加工工程技術(shù)研究中心,山西 太原 030051)

0 引言

在發(fā)動(dòng)機(jī)供油系統(tǒng)中,噴油嘴微小孔的加工質(zhì)量直接影響發(fā)動(dòng)機(jī)的燃油性能[1]。隨著全球氣候日益嚴(yán)峻,噴油嘴的生產(chǎn)加工也越來越嚴(yán)格[2]。新型改進(jìn)的噴油嘴噴孔呈由內(nèi)至外不斷變小的倒錐形結(jié)構(gòu),這種設(shè)計(jì)結(jié)構(gòu)對(duì)于噴油嘴的流量系數(shù)和霧化效果有非常顯著的提升。目前,磨粒流加工因其較好的仿形效果,現(xiàn)已成為工業(yè)生產(chǎn)中關(guān)鍵零部件的主要加工方法[3]。因此,本文采用Fluent軟件模擬噴油嘴內(nèi)部磨粒流加工過程,為倒錐孔磨粒流加工及參數(shù)優(yōu)化打下基礎(chǔ)。

1 磨粒流加工機(jī)理

磨粒流加工(AFM)技術(shù)是一種以固-液兩相介質(zhì)混合而成的油性磨料,在密閉磨料缸中,油性液相介質(zhì)裹挾著磨粒從噴油嘴內(nèi)壁滑過,實(shí)現(xiàn)工件表面光整加工[4]。在拋光過程中,磨粒拋光角度與噴油嘴內(nèi)表面的接觸方式為隨機(jī)分布,以微量切削方式實(shí)現(xiàn)表面拋光[5]。與傳統(tǒng)減材制造相比,其表面材料去除率大幅降低,零件內(nèi)部保持相對(duì)平衡的內(nèi)應(yīng)力,不會(huì)留下殘余應(yīng)力。

2 磨粒流湍流數(shù)學(xué)模型

假設(shè)流體和固體顆粒空間分布無空隙,流動(dòng)過程滿足時(shí)間和空間上的連續(xù)性。標(biāo)準(zhǔn)k-ε兩方程模型由LAUNDER B E和SPALDING D B[6]提出,在標(biāo)準(zhǔn)k-ε模型中,湍動(dòng)能k和耗散率ε對(duì)應(yīng)的運(yùn)輸方程為:

(1)

(2)

式中:t為時(shí)間;ρ為流體平均密度;Gk和Gb均為湍動(dòng)能k的產(chǎn)生項(xiàng),分別由平均速度梯度和浮力引起;YM代表可壓湍流中脈動(dòng)擴(kuò)張的貢獻(xiàn);G1ε、G2ε和G3ε為模型系數(shù);σk和σε為Prandtl數(shù);Sk和Sε是工況定義的源項(xiàng)。

Gk由下式計(jì)算:

(3)

本文假設(shè)流體不可壓縮,則Gb=0,YM=0。在標(biāo)準(zhǔn)k-ε模型中,模型系數(shù)G1ε、G2ε、G3ε、σk、σε分別為:

G1ε=1.44,G2ε=1.92,G3ε=0.09,σk=1.0,σε=1.3

(4)

由以上分析,標(biāo)準(zhǔn)k-ε方程簡化為:

(5)

(6)

式(5)、式(6)中的Gk按式(3)計(jì)算,其展開式為:

(7)

3 噴油嘴倒錐孔仿真模擬

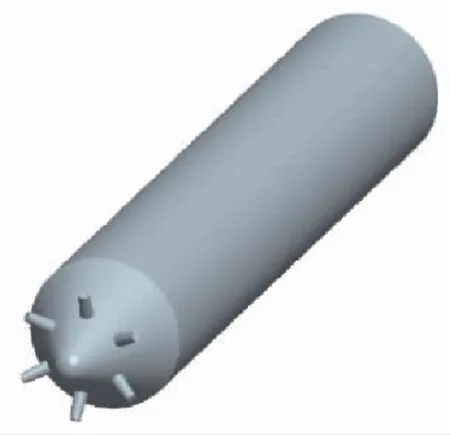

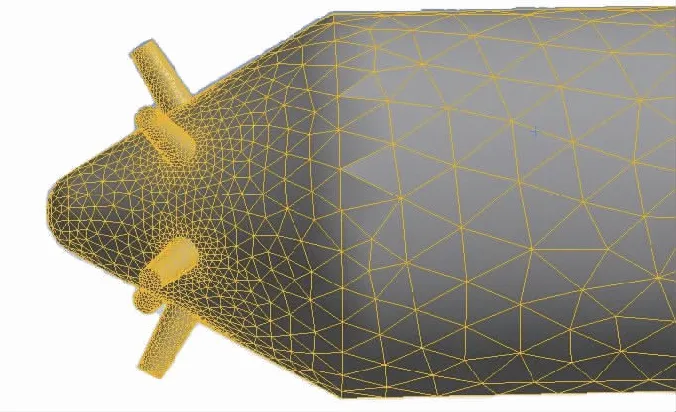

選用的磨粒流是由二甲基硅油和碳化硅顆粒按照7∶3的比例制成。其中,二甲基硅油充當(dāng)黏彈性體的軟磨介質(zhì),運(yùn)動(dòng)黏度范圍為1.5~8.0 mm2/s,密度為0.79 g/cm3;碳化硅為磨料,密度為3.25 g/cm3。根據(jù)企業(yè)提供的數(shù)據(jù),采用三維軟件Pro/E構(gòu)建零件內(nèi)流道模型,如圖1所示。將三維模型的igs文件導(dǎo)入ANSYS Workbench中進(jìn)行四面體劃分網(wǎng)格,如圖2所示。

圖1 噴油嘴內(nèi)流道三維模型

圖2 噴油嘴內(nèi)流道網(wǎng)格模型

本計(jì)算考慮重力的影響,Gravity中修改y方向重力加速度為-9.81 m/s2;設(shè)置入口(pressure-inlet)和出口(pressure-outlet)邊界條件,其余邊界定義為wall。

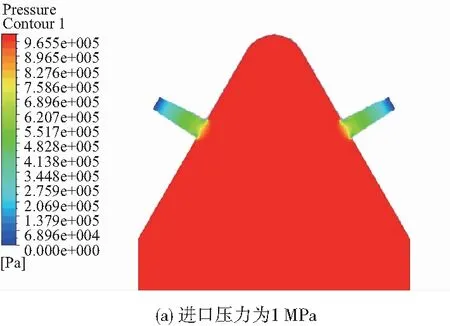

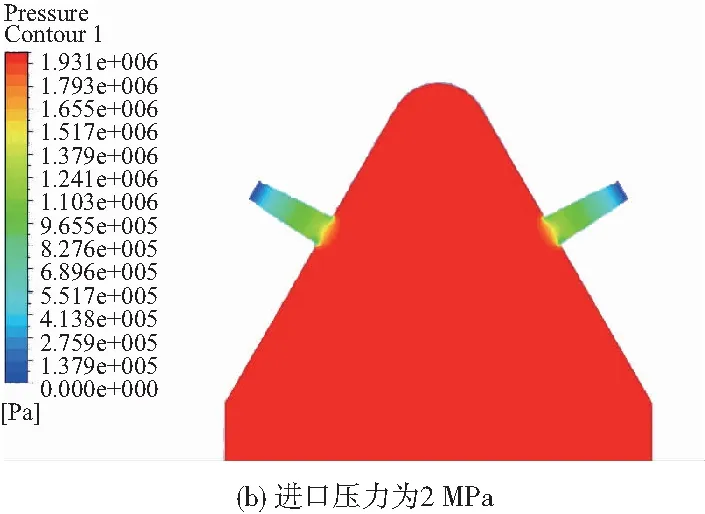

3.1 穩(wěn)態(tài)壓強(qiáng)分析

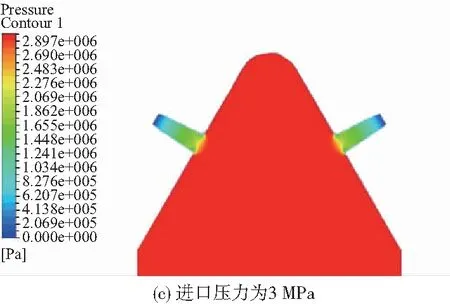

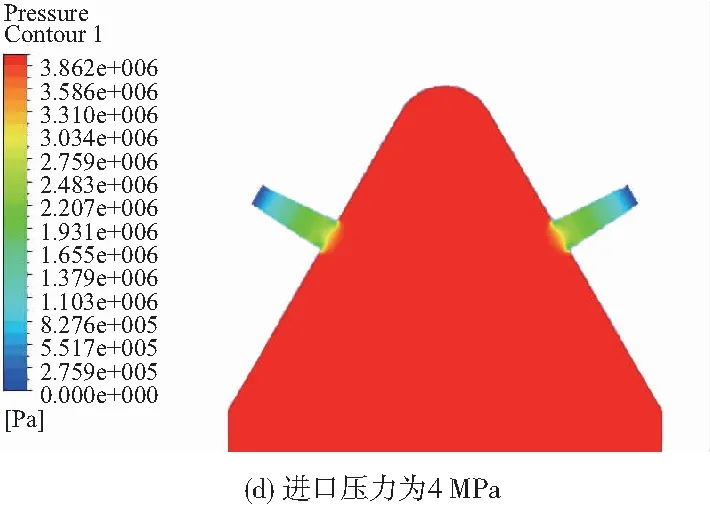

利用Fluent模擬不同進(jìn)口壓力下噴油孔磨粒流動(dòng)情況,得到如圖3所示的在Z=0截面上的穩(wěn)態(tài)壓強(qiáng)圖。通過觀察可以看出,主流道內(nèi)壓強(qiáng)整體保持不變,而在噴孔處由內(nèi)至外壓強(qiáng)呈遞減趨勢,故流道表面去除率沿出口方向遞減,更易加工倒錐孔與過渡圓角,有利于提高噴油嘴的霧化特性。隨著進(jìn)口壓力的增大,流道內(nèi)壓力差增大,材料表面去除率不斷增強(qiáng)。

圖3 不同進(jìn)口壓力下的穩(wěn)態(tài)壓強(qiáng)圖

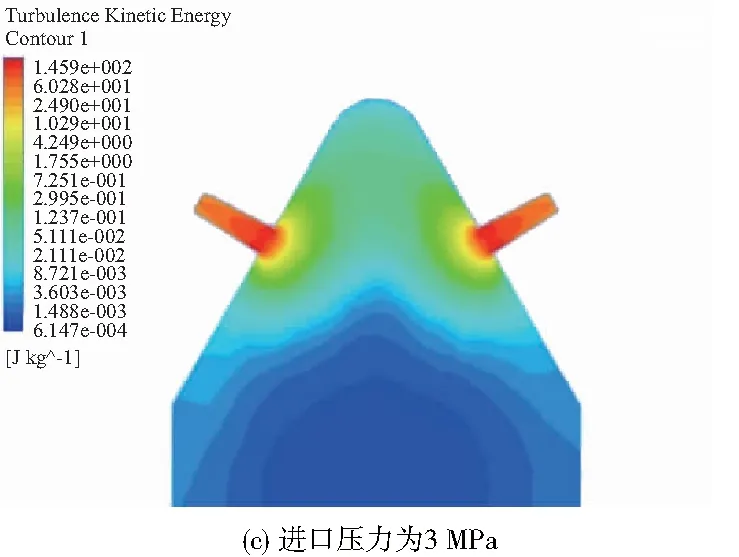

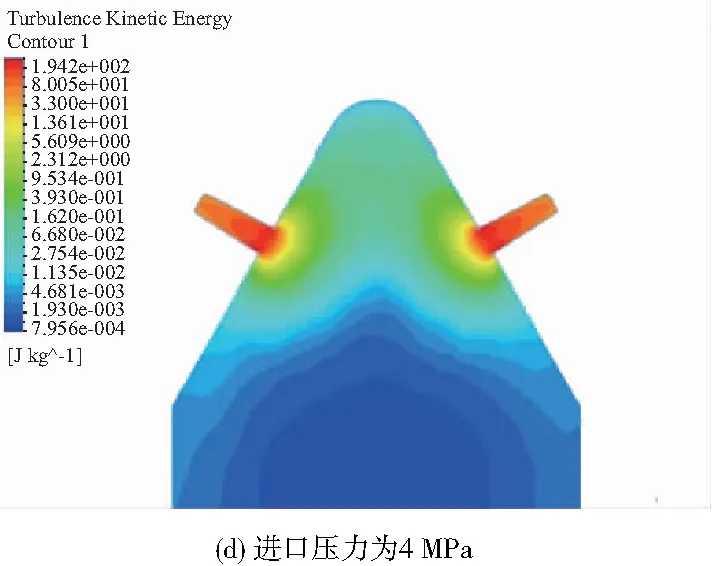

3.2 湍動(dòng)能分析

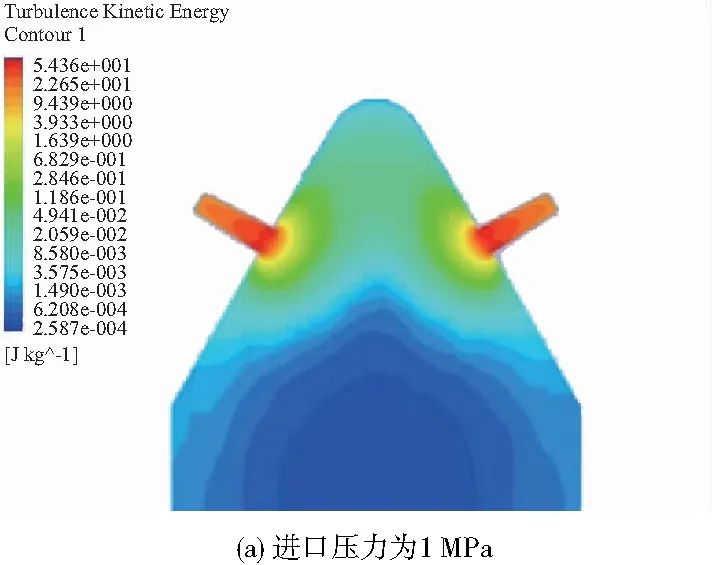

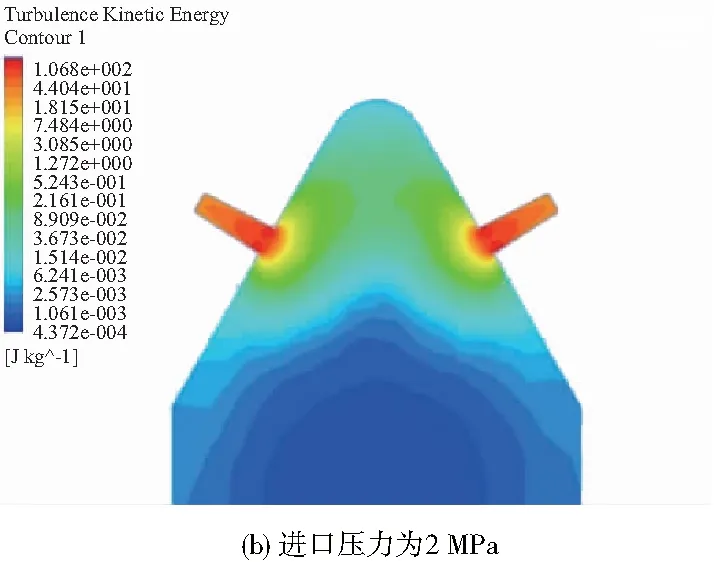

湍動(dòng)能是湍流強(qiáng)度的度量,是流動(dòng)穩(wěn)定性的衡量標(biāo)準(zhǔn)。圖4所示的是在Z=0截面上的湍動(dòng)能分布圖。磨粒流介質(zhì)中湍動(dòng)能越大,碳化硅顆粒運(yùn)動(dòng)越劇烈,其加工效果越好。從圖4可以看出,湍動(dòng)能較大的區(qū)域主要集中在噴孔處,因此此處磨削性能更強(qiáng),加工效率也更高,在噴孔處可獲得更符合加工指標(biāo)的表面質(zhì)量。

圖4 不同進(jìn)口壓力下湍動(dòng)能分布圖

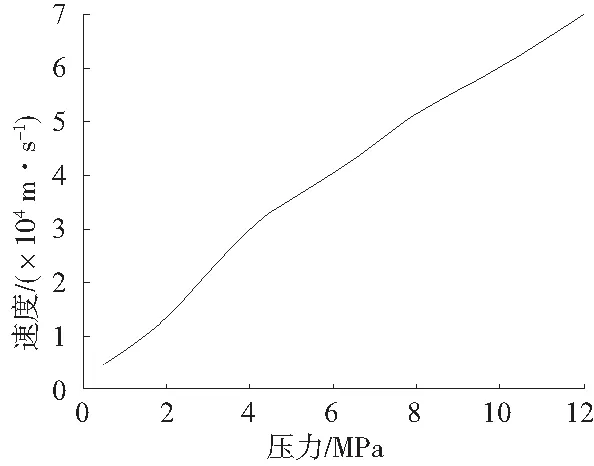

3.3 壓力與速度關(guān)系分析

經(jīng)過多組不同數(shù)據(jù)模擬,獲得了如圖5所示的不同進(jìn)口壓力下速度分布曲線圖。由圖可知,在介質(zhì)運(yùn)動(dòng)黏度保持為1.72 mm2/s的條件下,隨著壓力的增大,噴油孔處的速度增大,邊界磨粒流與加工表面之間的速度差增大,流道表面材料去除量增大,加工效率增強(qiáng)。因此,若要提高磨粒流加工速度,可以采取提高進(jìn)口壓力的措施。

圖5 壓力與速度曲線圖

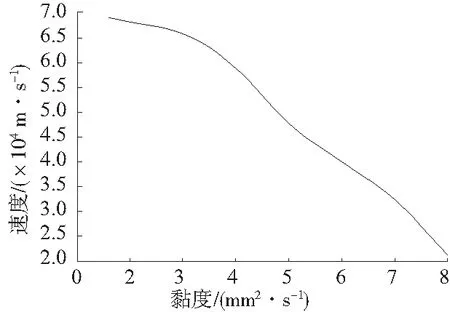

3.4 黏度與速度關(guān)系分析

物體在流體中運(yùn)動(dòng)時(shí)會(huì)受其黏度的作用,影響其運(yùn)動(dòng)速度。為探究磨粒流的黏度對(duì)碳化硅顆粒運(yùn)動(dòng)的影響規(guī)律,在保持壓力相同的情況下,選用不同黏度的二甲基硅油進(jìn)行模擬。圖6為多次模擬得到的速度與黏度的關(guān)系曲線。

圖6 液相運(yùn)動(dòng)黏度與速度曲線圖

從圖6可以看出,液相黏度對(duì)顆粒運(yùn)動(dòng)速度有很大影響。磨粒流液相運(yùn)動(dòng)黏度增大,顆粒運(yùn)動(dòng)速度將減小,加工性能和效率顯著減弱。因此,在進(jìn)行噴油嘴拋光時(shí),特別是針對(duì)微小孔的加工,應(yīng)選擇較低黏度的液相介質(zhì),從而獲得較快的加工速度。

4 結(jié)語

1)根據(jù)噴油嘴零件構(gòu)建仿真模型,以磨粒流加工原理為基礎(chǔ),采用Fluent軟件對(duì)加工過程進(jìn)行仿真。從仿真結(jié)果可看出,進(jìn)口壓力不同,流道內(nèi)壓力差不同,磨粒流速度也不同,且壓力和速度呈正相關(guān)。隨著進(jìn)口壓力的不斷增大,材料去除率和磨削性能增強(qiáng),易于加工倒錐孔和過渡圓角;

2)從仿真結(jié)果可以看出,通過改變介質(zhì)的運(yùn)動(dòng)黏度也可以獲得不同的磨料介質(zhì)的運(yùn)動(dòng)速度。在入口壓力相同的情況下,選取較小黏度的磨粒流介質(zhì),可顯著增強(qiáng)加工效率;

3)通過分析不同參數(shù)條件下的穩(wěn)態(tài)壓強(qiáng)、磨粒流湍動(dòng)能和速度分布可知,要想獲得較理想的表面質(zhì)量,可適當(dāng)增加入口壓力并選取黏度較低的磨粒流液相介質(zhì);

4)通過噴油嘴倒錐孔磨粒流仿真模擬,為噴油嘴倒錐孔加工的參數(shù)優(yōu)化打下基礎(chǔ)。