靜葉安裝角對壓氣機穩定性影響的數值研究

黃思奇,胡駿,王學高,馬帥

(南京航空航天大學 能源與動力學院,江蘇 南京 210016)

0 引言

高壓壓氣機是航空發動機的重要部件之一,其性能及穩定性的優劣對發動機的性能及可靠性有著重要影響。通常采用機匣處理、中間級放氣、調整進口導/靜葉等方法實現多級高速軸流壓氣機非設計轉速下的擴穩。其中可調進口導/靜葉是通過調整進口導流葉片或靜子葉片使下游動葉的攻角減小,實現前面級轉靜子的最佳匹配,以提高穩定裕度和效率。國內外研究者針對靜葉安裝角對壓氣機性能及穩定性的影響做了大量研究。SINNETTE J T Jr[1]開展早期的葉片優化理論研究,并在不同轉速下對NACA八級軸流壓氣機的靜葉安裝角進行了優化,提高了穩定裕度和效率。RUKAVINA J等[2]以壓比和效率降低為代價對兩級風扇和三級壓氣機的靜葉安裝角進行了優化,實現了擴穩。WIEDERMANN A等[3]用實驗和數值模擬的方法證實了可調進口導/靜葉能夠進行壓氣機擴穩。SUN J等[4]使用SWIFT優化算法,發展了一種一維特性程序,對某7級和12級壓氣機非設計轉速靜葉安裝角進行了優化,使得效率提升。WHITE N M等[5]改進了SUN J的一維程序,并結合遺傳算法對一臺15級燃氣輪機的靜葉安裝角進行了優化,使得其穩定裕度和效率提升。張健等[6]通過實驗的方法找到了某3級軸流壓氣機在設計轉速下的最佳靜葉安裝角組合,使得效率增加7.4個百分點,穩定裕度也明顯增加。吳虎等[7-8]結合復形調優法,研究出了一種多級軸流壓氣機一維特性計算方法,并對某8級壓氣機的靜葉轉角進行了優化,確定了不同轉速下每排可調靜葉的調節方案。史磊等[9]使用HARIKA算法結合遺傳算法,以峰值效率為目標參數,對10級壓氣機的靜葉安裝角進行優化,使壓氣機效率提高。廖吉香等[10]使用一維的HARIKA算法,在Isight優化平臺上完成了某壓氣機靜葉安裝角的優化,使壓氣機低工況穩定性得到改善。

基于以上背景,前面級靜葉安裝角的調節規律對壓氣機非設計轉速下的特性及穩定性影響顯著,有必要研究并優化壓氣機的靜葉調節規律。但以往關于靜葉安裝角優化的壓氣機特性計算大多采用三維CFD方法或是一維計算方法。三維CFD計算對多級壓氣機問題存在耗時長等缺陷,同時其計算結果準確性仍受湍流模型及轉/靜交接面處理方式的影響。而一維計算不能全面反映多級壓氣機內部的流場特征。因此,本文將基于時間推進技術的通流徹體力模型與優化算法相結合,以穩定裕度為優化目標進行了某多級軸流壓氣機靜子安裝角的優化。除此以外,還用該通流模型研究了靜葉調節機構的機械誤差對壓氣機特性及穩定邊界的影響。

1 計算模型

本文采用的計算模型是由南京航空航天大學胡駿教授課題組自主研發的基于時間推進技術的通流徹體力模型[11]。該模型用絕對圓柱坐標系下的三維流動方程來求解無葉區,考慮到因湍流擴散引起的主流區不同流線之間的動量和能量交換,基于GALLIMORE S J等[12-13]的徑向摻混模型的思想,在歐拉方程組中加入湍流熱傳導項和湍流黏性應力。在葉片區域,葉片型面對氣流產生的作用用徹體力源項代替,葉型有限厚度對葉片區域內部流動的影響采用葉型堵塞系數反映。

基于MARBLE F E[14]的思想,該徹體力模型是將徹體力分解到平行和垂直于相對速度W的兩個方向上,分別叫做耗散力f和非耗散力φ。本文所使用的通流徹體力模型的判穩準則為Koch最大靜壓升系數法,即當壓氣機某一級的氣動有效靜壓升系數大于該級的失穩有效靜壓升系數時,認為壓氣機失速,反之未失速。更多技術細節可參見參考文獻[11]。

2 可靠性驗證

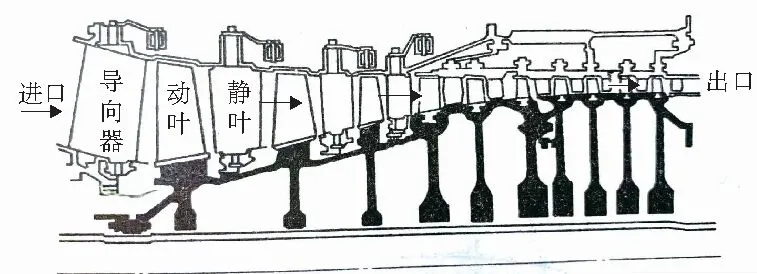

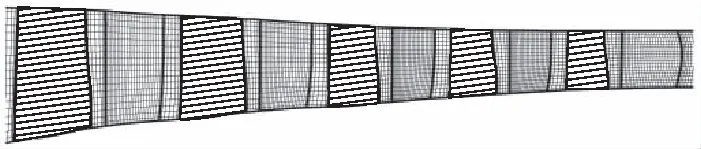

軸流壓氣機的幾何結構簡圖如圖1所示。如圖所示,在由機匣和輪轂形成的環形流道內存在著沿旋轉軸方向排列的若干排葉片。一般情況下均為隨著轉動軸旋轉的轉子葉排和與機匣連接靜止不動的靜子葉排交錯排列。第一排葉片稱為導向器,之后轉子葉排和靜子葉排交錯排列。本文中靜葉安裝角定義為葉片弦與軸向的夾角。本文研究對象為某多級高速軸流壓氣機,其后面若干排葉片的子午面網格如圖2所示,剖面線部分為轉子網格,黑色部分為靜子網格。其中,沿葉高徑向分布20個網格單元,有葉區沿軸向分布24個網格單元,無葉區沿軸向分布7個網格單元。使用通流徹體力模型進行壓氣機數值模擬時,進口給定總壓101325 Pa和總溫288.15 K以及速度方向為軸向均勻進氣,出口給定背壓。通過抬高背壓的方式可得壓氣機的等轉速線。

圖1 軸流壓氣機結構簡圖

圖2 子午面網格示意圖

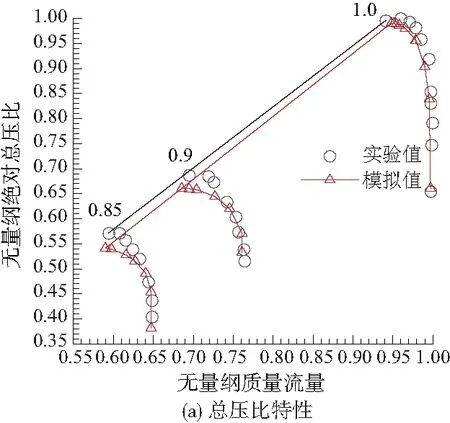

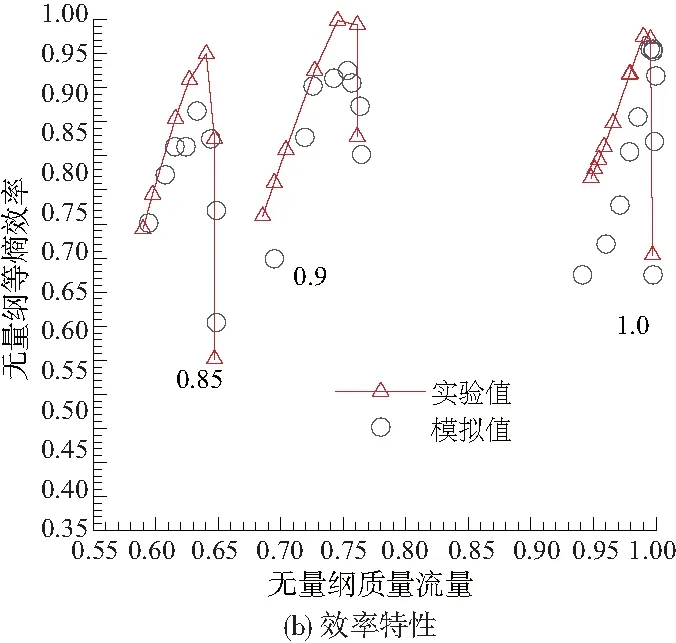

對該壓氣機100%、90%和85%設計轉速下的特性進行了模擬,并與實驗結果進行對比,無量綱特性對比圖見圖3。從圖中可以看到:3個轉速下徹體力模型獲得的總壓比特性與實驗結果貼合較好,100%、90%和85%設計轉速徹體力模型得到的穩定邊界點總壓比分別比實驗值小0.4%、3.8%和5.2%。100%設計轉速下穩定邊界點流量比實驗值大0.7%,90%和85%;設計轉速下穩定邊界點流量比實驗值分別小1.3%和0.8%。同時,徹體力模型捕獲的大流量堵點流量與實驗結果吻合得較好,100%、90%和85%設計轉速下的堵點流量相對于實驗值的誤差分別為-0.04%、-0.04%和-0.22%。

圖3 總體特性的無量綱對比

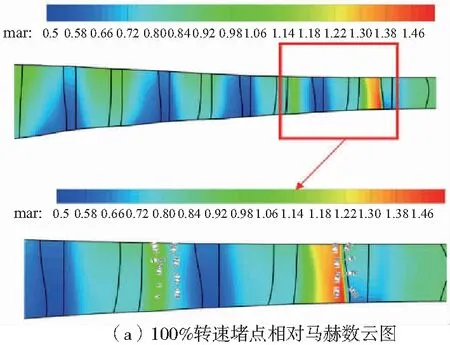

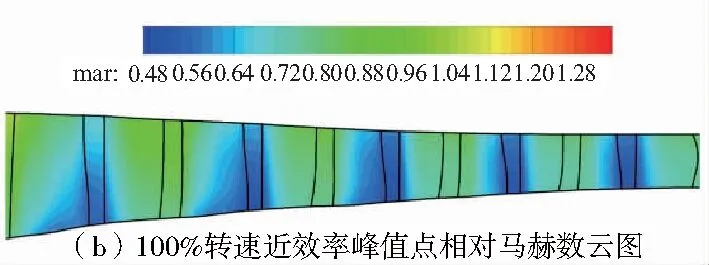

圖4分別給出了100%設計轉速下大流量堵點及近效率峰值點壓氣機子午面相對馬赫數分布云圖。從圖中可以看到:在低背壓時,壓氣機后面級轉子通道內出現了激波,使整臺壓氣機處于堵塞狀態。而在近效率峰值點該壓氣機后面級通道內并未出現堵塞現象,恢復正常的壓縮過程。

圖4 100%設計轉速不同工況子午面相對馬赫數對比

3 計算結果

3.1 靜葉安裝角優化過程及結果分析

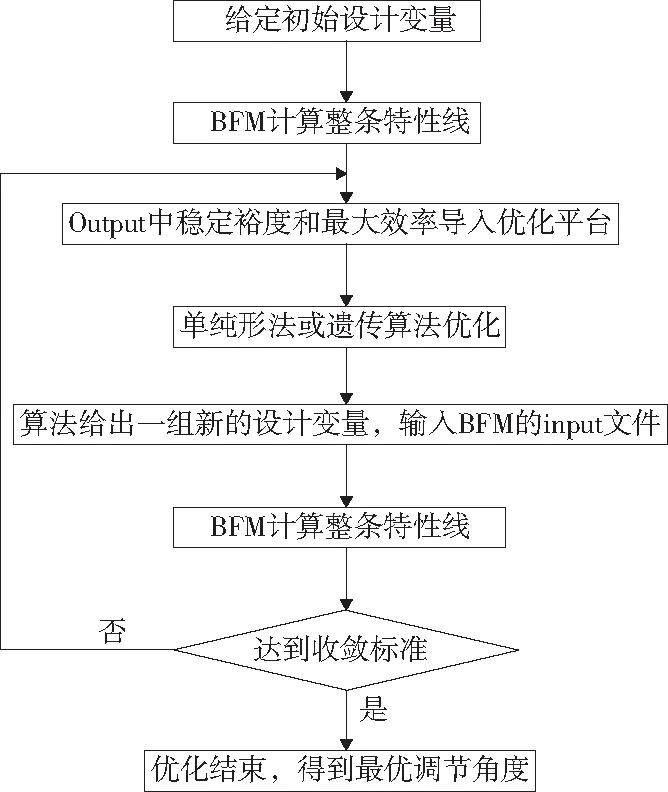

本部分內容將徹體力模型與優化方法相結合,使用下山單純形法和遺傳算法對該壓氣機的導/靜葉安裝角進行優化。

用徹體力模型針對90%設計轉速下靜葉安裝角進行了優化,本文研究對象的安裝角定義為葉弦與軸線的夾角。由于該壓氣機IGV(inlet guide vane)、S1(stator1)、S2(stator2)安裝角可調,以100%設計轉速調節規律下的安裝角為基礎,在此基礎上增加3排葉片的安裝角,作為90%設計轉速下前3排靜葉的安裝角。具體設置如下:

設計變量:定IGV、S1、S2 三排葉片的安裝角增量ξ0、ξ1和ξ2為設計變量。給定三個設計變量的變化范圍為[0,20]。

目標函數:穩定裕度。

約束條件:調節安裝角后特性線的最大效率較現有安裝角調節規律下特性的最大效率下降不超過0.25個百分點。

參數設置:下山單純形法,最大計算個數給定100,殘差給定1×10-6,迭代步長為0.05;遺傳算法,給定20代,每代20個個體,變異概率0.1,交叉概率0.6。

以上設置給定后,則開始進行優化,優化的流程圖見圖5。

圖5 優化流程圖

(1)

圖6 單純形優化結果

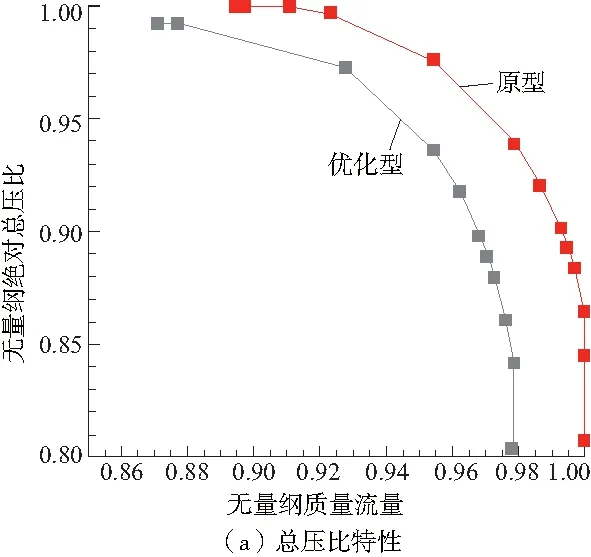

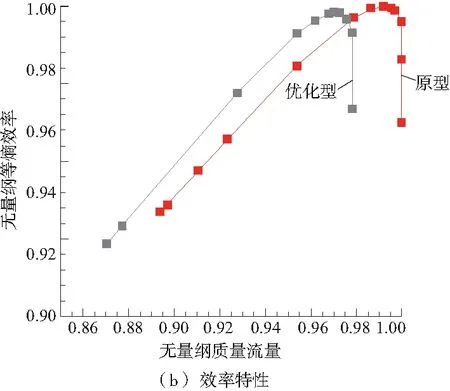

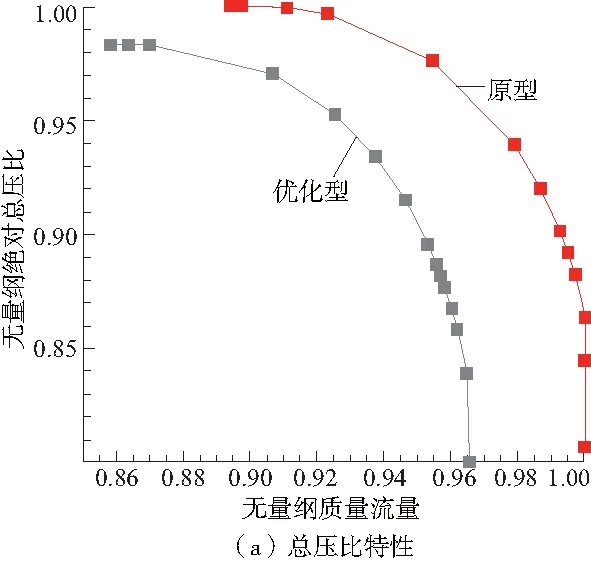

遺傳算法的優化結果顯示,90%設計轉速下,當前3排靜葉的安裝角增量分別為16.9°、11.3°和11.4°時,有較好的優化結果。圖7為該壓氣機優化型與原型的總體特性無量綱對比圖。從圖中可以看到,和下山單純形法得到的結果一樣,優化型的壓比-流量和效率-流量的特性線都較原型向左偏移了。優化型峰值效率較原型下降了0.20個百分點,約0.23%;優化型近失速點流量比原型下降了4.0%。穩定裕度由原型的23.11%增長到了優化型的25.08%,增長了近8.5%。

圖7 遺傳算法優化結果

總體來說,遺傳算法得到的優化結果峰值效率與下山單純形得到的優化結果相當,穩定裕度卻有進一步的擴大,遺傳算法的優化效果較下山單純形的優化效果更優一些。由以上分析可知,該壓氣機90%設計轉速下導/靜葉安裝角調節規律得到了優化,犧牲了極小的效率,實現了可觀的穩定裕度提升,為獲取實際壓氣機非設計轉速下靜葉最優安裝角調節規律提供了參考。

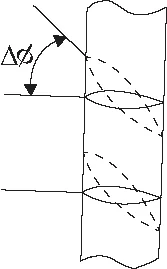

3.2 安裝角誤差影響分析

實際壓氣機工作過程中,由于調節壓氣機靜葉安裝角的作動筒存在機械誤差,調節后靜葉安裝角的實際值與目標值之間會有誤差,該誤差在±1°左右,這將會對壓氣機的性能產生一定的影響。圖8為安裝角誤差示意圖。圖中虛線表示靜葉的目標位置,實線為靜葉的實際位置。本部分內容用徹體力模型模擬某多級壓氣機由設計轉速向非設計轉速調節時靜葉調節機構產生的安裝角調節誤差對總體特性及穩定邊界的影響。

圖8 安裝角誤差示意圖

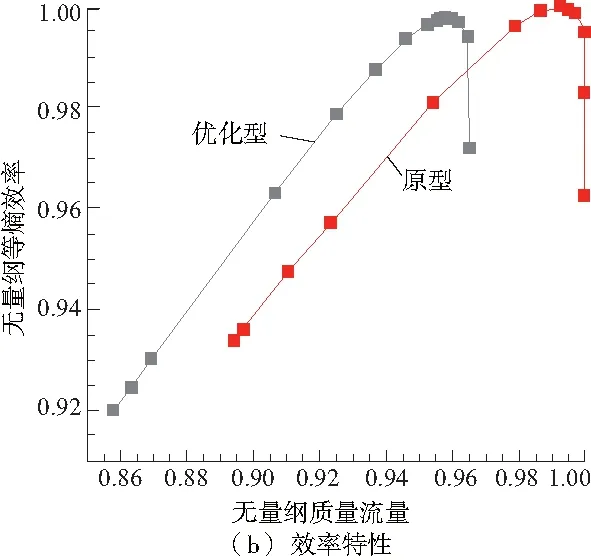

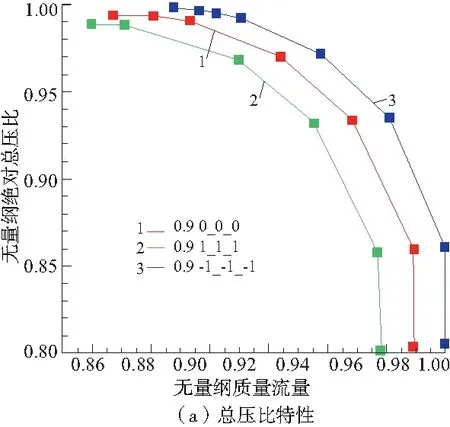

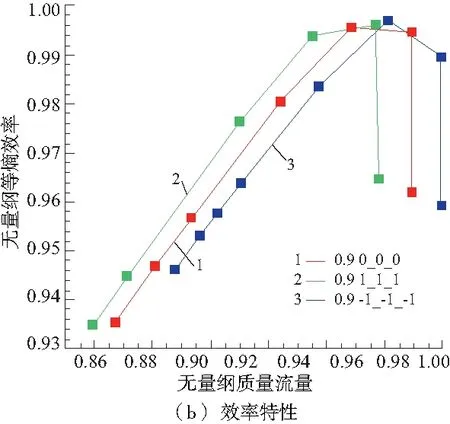

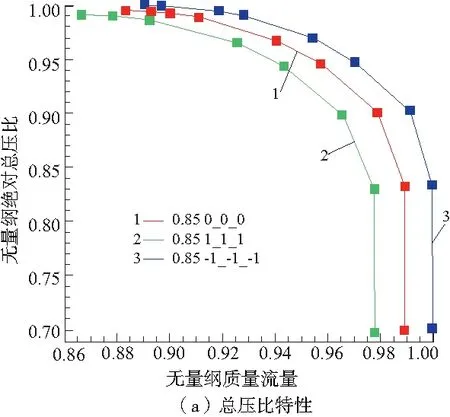

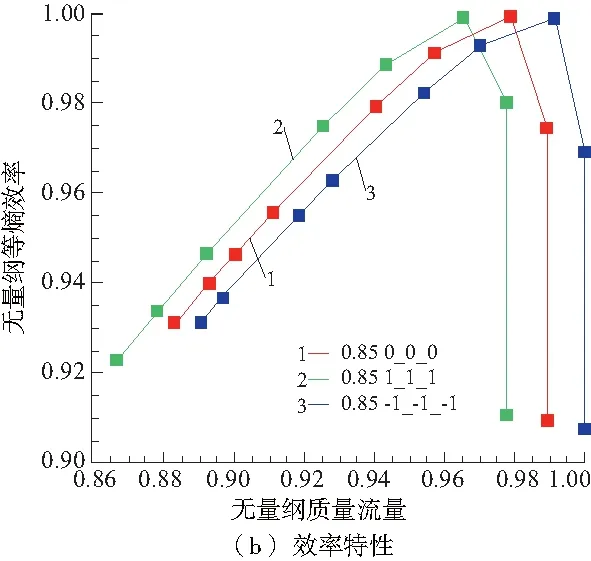

本文所研究的壓氣機前3排的靜葉可調,包括進口導向器、第1級靜子和第2級靜子。90%和85%設計轉速安裝角調節無誤差與3排靜葉安裝角誤差全為+1°和全為-1°時的徹體力計算結果的無量綱總體特性對比見圖9和圖10。從圖中看到,當3排靜葉誤差都為+1°時,90%和85%設計轉速下壓比-流量特性和效率-流量特性較無誤差特性都往左移動,呈現出壓比、流量都減小,峰值效率點左側效率增大,右側效率減小的特性。相反,當3排靜葉誤差都為-1°時,90%和85%設計轉速下壓比-流量特性和效率-流量特性較無誤差特性都往右移動,呈現出壓比、流量都增大,峰值效率點左側效率減小,右側效率增大的特點。

圖9 90%轉速安裝角誤差對總體特性影響

圖10 85%轉速安裝角誤差對總體特性影響

以安裝角調節無誤差時的特性作為基準進行相對誤差分析。90%設計轉速下前3排靜葉的安裝角調節誤差分別都為+1°和-1°時,近失速點流量相對誤差分別為-0.8%和2.3%,近失速點總壓比相對誤差分別為-0.5%和0.4%。85%設計轉速下前3排靜葉的安裝角調節誤差都為+1°和-1°時,近失速點流量相對誤差分別為-1.9%和0.8%,近失速點總壓比相對誤差分別為-0.4%和0.5%。除此以外,在這兩個非設計轉速下,安裝角調節誤差對該壓氣機的峰值效率的影響有限。

4 結語

1)基于時間推進技術的通流徹體力模型對該壓氣機有較好的模擬能力,其模擬出的堵點流量與實驗結果幾乎相同。此外,該模型能自動捕獲激波以預測壓氣機的堵塞工況。

2)90%設計轉速下靜葉安裝角得到優化。用下山單純形法和遺傳算法得出的優化結果近失速點流量分別減小了2.6%和4.0%;穩定裕度分別相對增長了5.6%和8.5%。

3)90%設計轉速下前3排靜葉的安裝角調節誤差都為+1°和-1°時,近失速點流量相對誤差分別為-0.8%和2.3%,近失速點壓比相對誤差分別為-0.5%和0.4%。85%設計轉速下前3排靜葉的安裝角調節誤差都為+1°和-1°時,近失速點流量相對誤差分別為-1.9%和0.8%,近失速點壓比相對誤差分別為-0.4%和0.5%。安裝角誤差對峰值效率的影響有限。