基于帶感知的定量縮分聯合制樣系統研究及探討

高志運 王治偉 李傳福 李愛香 李 迅

(1.華電國際電力股份有限公司萊城發電廠,山東 濟南 271113;2.鎮江合利儀器設備有限公司,江蘇 鎮江 212141)

0 引言

煤質檢測作為現代火力電廠發電過程中不可或缺的環節,直接影響著生產效率、生產成本和生產安全性[1]。 在煤質檢測的各個環節中,都存在質量控制問題。 沒有對檢測全過程質量的有效控制,也就不能保證最終檢測結果的質量, 為保證檢測數據的準確可靠,不僅要建立準確可靠的測試方法,更需要有科學嚴謹的質量管理[2]。

在煤質檢測的三個階段,煤樣的制備是煤質檢測過程中重要的一環,制樣的過程就是使煤樣達到分析或試驗要求狀態的過程, 過程主要有破碎、混合、縮分,有時還包括篩分空氣干燥幾個階段。煤炭的制樣設備,有聯合制樣機、破碎機與二分器等[3]。當前煤炭驗收的制樣過程,常使用功能單一的錘式破碎機和二分器進行樣品的制備,每次破碎制樣都要花大量的時間清理樣品在設備內部的殘留,且工作強度大,且容易產生人為誤差。 由于都是單個環節工作,各個環節都會產生大量的粉塵,污染環境,對人體的危害性也較大。 而使用目前市場上常見的聯合制樣設備或者無人值守全自動制樣制樣系統,雖然在一定程度上降低了勞動強度和人為因素對過程的影響,但市場上生產的設備性能不一,且設備的整個過程基本處于黑盒或者半黑盒的狀態下運行,因此,很難或者無法判斷系統運行的準確性、性能和效率。 針對目前這種現狀,本文提出來了一套基于帶感知的定量縮分聯合制樣系統,目前系統已在華電某電廠完成了安裝調試,試運行階段取得了一定的效果。

1 系統的優化設計

系統已傳統的聯合制樣設備為基礎, 設定的制樣流程為:一級破碎→一級縮分→二級破碎→二級縮分→制粉等。 在整個制樣流程中,縮分是最為重要的一環。 而作為縮分的實施設備,縮分器扮演著十分重要的角色。縮分器結構的優劣以及驅動方式的選擇將對整個制樣環節的精密度以及偏倚水平產生重要影響。

通過伺服電機驅動上料皮帶,從而精確控制上料的速度,實現對進入破碎機物料的精確控制。 伺服電機驅動的縮分器,通過無級變速調整縮分比,實現定量縮分。 各級留樣通過稱重傳感器準確記錄留樣重量。通過PLC 對各個感應器(如上料伺服電機的數據,一級破碎轉速數據,二級破碎轉速數據,縮分器伺服電機數據,稱重感應器數據,靜態縮分比數據,系統可定義的操作者,作業時間,作業時長,報警記錄等)的數據采集,實現分析的功能。

2 系統實現的功能

(1)此帶感知的定量縮分聯合制樣系統,一是實現變頻上料,即做到入料控制;二是實現智能定質量縮分,即縮分器可以智能調節所需目標留樣量的縮分比;三是實現過程監控,通過對留樣的智能監控,從而判斷每一次制樣是否正確; 四是通過增加各類傳感器,記錄需要的參數,并構建制樣質量控制體系。 最終實現樣品的可溯源性。

(2)基于帶感知的定量縮分聯合制樣系統計算6 mm 全水、3 mm 存查分析樣質量偏差及精密度,超出限值報警,確保制樣過程中,制樣裝置內各部位不得有明顯煤樣殘留和損失,一般分析試驗煤樣制備單元煤樣質量損失率不超過2.0%,整機煤樣損失率符合DL/T 1339—2014《火電廠煤炭破碎率縮分聯合制樣設備性能試驗規程》要求。 也就是確保留樣制樣恒定,留樣質量偏差不超出限值, 同時留樣質量波動程度低。同時,增加帶感知0.2 mm 自動縮分裝置,并實時計算0.2 mm 煤樣質量偏差及精密度,超出限值報警。

3 系統性能試驗結果

為驗證該系統的性能,特委托具有相關檢驗檢測資質的單位對該系統開展了性能試驗。 試驗主要項目包括精密度試驗和偏倚試驗、全水分損失率等。 根據電廠實際運行情況,試驗通過兩個工況對以上項目進行評判,工況1:入料質量約180 kg,工況2:入料質量約20 kg。

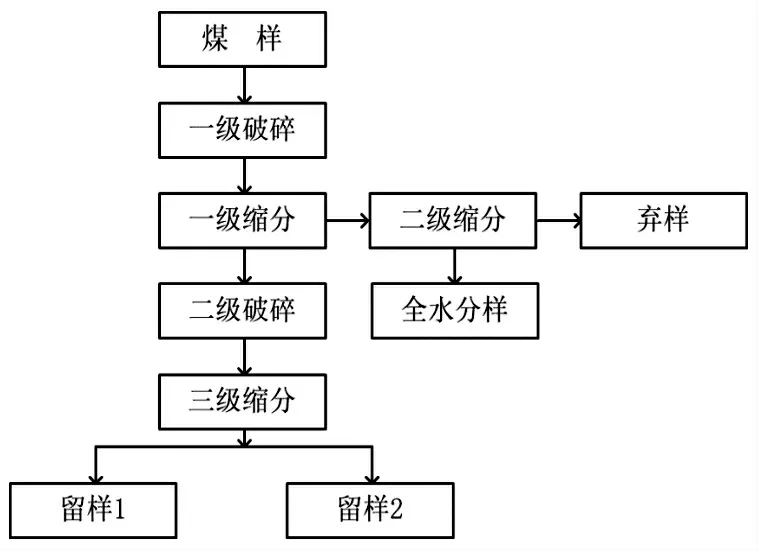

(1)裝置制樣流程。

裝置制樣流程如圖1 所示。

圖1 裝置制樣流程

(2)縮分倍率相對標準偏差。

縮分倍率是按照整個試驗過程中實際稱量質量計算,通過將留樣與煤樣總質量比較,得到在試驗狀況下的縮分倍率。

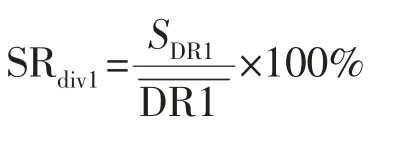

縮分倍率相對標準偏差SRdiv1計算公式:

SDR1——縮分倍率的標準偏差。

經計算, 設備的留樣1 縮分倍率相對標準偏差SRdiv1=9%,留樣2 縮分倍率相對標準偏差SRdiv2=7%,滿足DL/T 1339—2014 中對縮分倍率相對標準偏差不大于10%要求。

(3)精密度試驗。

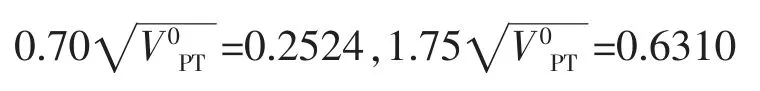

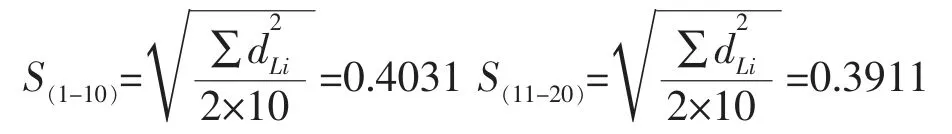

工況 1:1~10 組與 11~20 組雙份試樣干基灰分標準差分別為:

工況 2:1~10 組與 11~20 組雙份試樣干基灰分標準差分別為:

本設備在上述兩個工況下1~10 組和11~20 組雙份試樣的標準差分別均小于,制樣化驗精密度滿足要求。

(4)偏倚試驗。

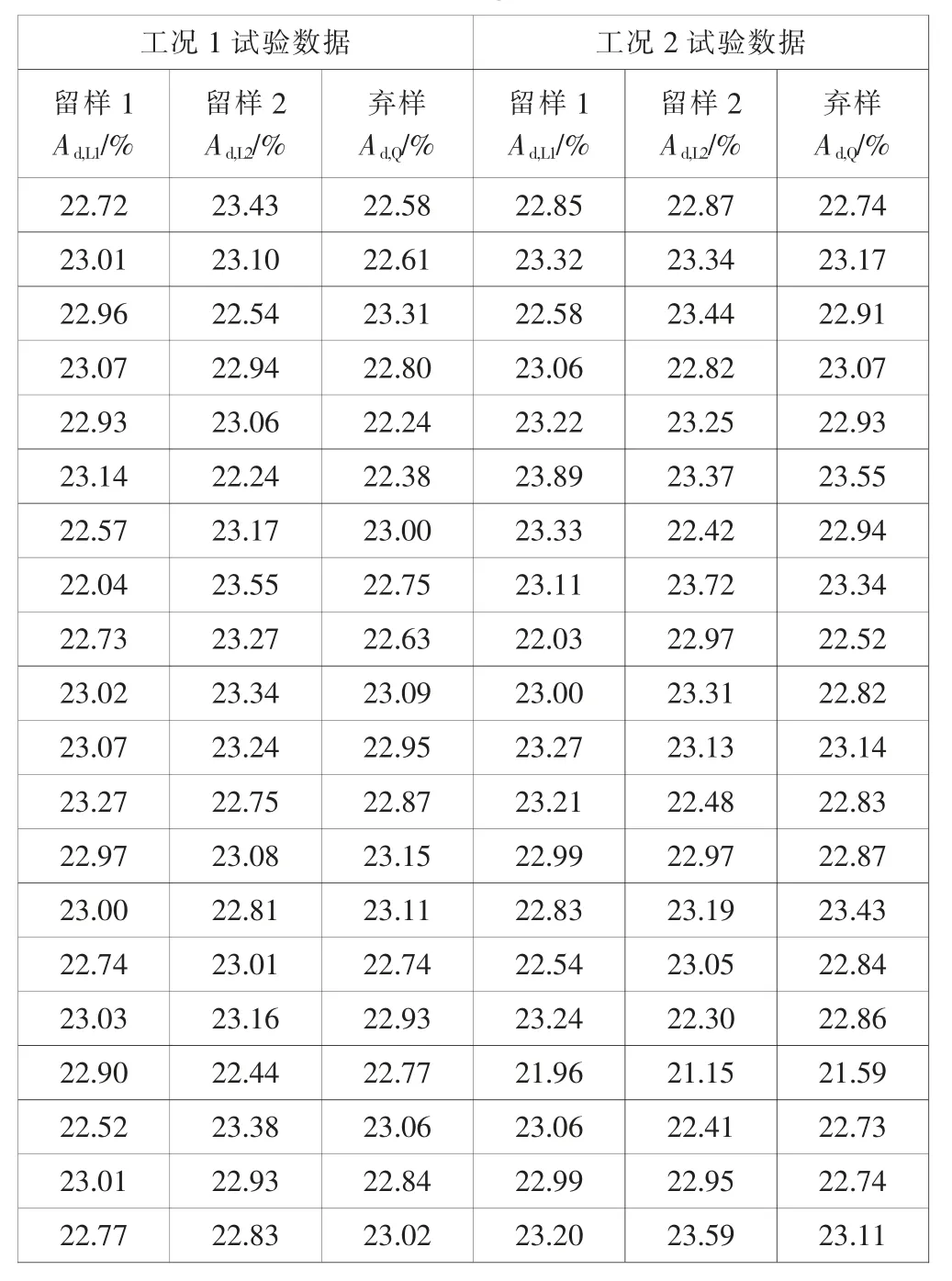

將一定質量的煤樣經過本設備的制樣流程,收集到留樣1、留樣2 和棄樣(包含全水分樣),稱質量后將各留樣按照GB/T 474—2008《煤樣的制備方法》要求制成一般分析試驗煤樣,經過化驗分析和計算得到樣品的干燥基灰分,如此重復20 次。

表1 試驗檢測數據

相對于B=0.2%, 本設備在工況1 和工況2 條件下,均不存在實質性偏倚。

(5)全水分損失率試驗。

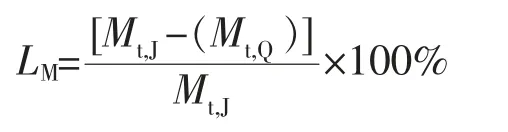

全水分損失試驗用參比煤樣與聯合制樣機全水分煤樣進行對比,按照GB/T 474—2008 和GB/T 211—2017《煤中全水分的測定方法》相關要求進行,依據DL/T 1339—2014 作為驗收準則。 取一定量煤樣,用二分法分為兩份,一份用于取參比樣全水分樣,一份加入聯合制樣機入料口, 取出經破碎縮分后煤樣的全水分樣。 一共收集10 組全水分樣品,測定每組煤樣的全水分,得到機器樣和人工樣之間的全水分差。 再按下式計算出全水分損失率LM。

式中:Mt,J——進料煤樣的全水分,%;

Mt,Q——破碎縮分后的全水分,%

全水分損失率LM=3.6%, 滿足DL/T 1339—2014中全水分損失率≤5.0%的要求。

表2 全水分損失率試驗數據及結果判定

(6)試驗結論。

通過對本設備進行性能試驗,設備性能均能滿足DL/T 1339—2014 相關標準的要求, 符合日常煤樣驗收對制樣過程的性能需求。

4 系統的應用對燃料驗收所能帶來的發展思考

系統的研制和運行成功,對改類型系統實現橫向發展和對整個燃煤驗收行業的縱向發展均具有深遠的意義。 通過系統的不斷運行,建立大數據的分析與積累,可以更深入地研究制樣設備,研究影響樣品代表性的決定因素。 此外,針對系統的試運行情況,本文對系統的縱向發展提出展望,亦希望能為提升當前燃煤驗收整個過程的質量起到借鑒和參考的作用。

4.1 設備和樣品動態管理,實現采、制、化設備的在線監控

(1)采樣和化驗過程可借鑒系統的優化模式。 采樣過程通過對采樣機采樣方案(子樣位置、子樣數數、子樣質量等)的監控,可真實反映每次采樣驗收的情況,彌補了目前燃料驗收采樣環節中采樣記錄不完整和不足的缺陷,并為采樣過程的可溯源性提供更真實的數據保障。 化驗過程通過監控化驗設備實時運行狀況,統計分析質控樣品的變化情況,為設備的檢測數據的真實性、可靠性、穩定性提供保障。

(2)基于帶感知的定量縮分聯合制樣系統可應用于采樣設備在線制樣系統中,通過增加傳感器,將電機轉速,皮帶速度,來料重量,各級縮分比等參數納入聯合制樣質量控制體系。實現了對采、制設備各部件制樣環節動態監控和管理, 實現制樣過程的可視化。

4.2 提高燃煤驗收的正確性及可靠性,煤質檢測結果實現自動在線診斷分析

(1)煤質檢測結果間相關性分析。 通過構建煤炭化驗各指標間定量關系的回歸方程,有效減小各檢測指標測定的誤差,保障了各檢測數據的正確性,對煤炭的驗收過程也能起到一定的輔助作用。

(2)大數據統計分析。 通過統計電廠各供應商來煤歷史數據,建立回歸方程,將回歸值和檢測值進行對比分析,可為當批次來煤檢測結果提供參考,保障了驗收的準確性。

4.3 為生產和燃煤驗收服務,構建多維質控體系自動診斷模型

(1)通過在線比對廠礦數據、廠檢與合同數據,可清晰反映各供應商/廠礦的來煤情況是否滿足電廠需求,有力地保障了電廠日常生產需要。

(2)構建多種質控方法的自動診斷模型(如儀器比對、人員比對、方法比對、同礦不同廠結果比對等),及時反饋驗收過程中存在的可能缺陷。

5 結語

燃煤驗收停留在傳統的模式已經較長的時間,隨著社會的發展,大數據的來臨,燃煤驗收需要順應時代發展,無人化、智能化、大數據的應用是其不可違反的發展規律,亦是大勢所趨。