褐煤為原料的碎煤加壓氣化爐內夾套腐蝕機理及鎳基堆焊層防腐方法優化

于 謙

(內蒙古大唐國際克什克騰煤制天然氣有限責任公司,內蒙古 赤峰 025350)

碎煤加壓氣化爐是一種固定床氣化爐型,廣泛應用于煤制合成氨、甲醇、二甲醚、合成油以及煤制天然氣領域,自1939年首臺碎煤加壓氣化爐商業運行至今,世界范圍內有近300套碎煤加壓氣化爐在運營生產。

2012年起,國內三家以褐煤為原料進行生產的企業,在試生產期間,其氣化爐先后出現內夾套腐蝕的情況,涉及設備總數50余臺,而早期國內相同爐型氣化爐運行多年,從未出現如此腐蝕現象。為應對該爐型出現的腐蝕癥狀,早期氣化爐腐蝕企業經反復試驗,最終使用內夾套表面手工鎳基堆焊(堆焊Inconel 625)的方法,實現了前期的正常生產。后出現內夾套腐蝕的兩家企業借鑒前者經驗,在氣化爐內夾套出現腐蝕后,采用局部更換帶極堆焊Inconel 625板與自動 GMAW 堆焊相結合的方式進行內夾套防腐蝕處理,實現了一定時期內的正常生產,但在生產中Inconel 625堆焊層腐蝕依然存在,只是腐蝕速率減緩。因此,以褐煤為原料的碎煤加壓氣化企業一直把氣化內夾套腐蝕問題作為一個重點課題研究。

1 克旗項目碎煤加壓氣化爐結構及內夾套腐蝕過程

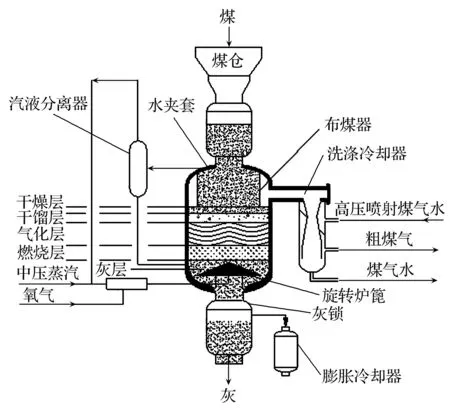

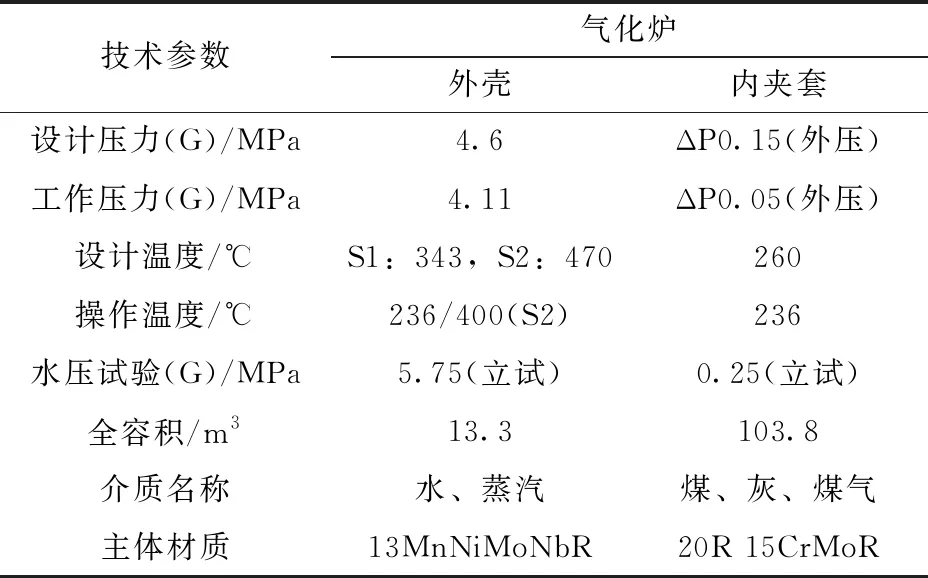

碎煤加壓氣化爐本體是一個雙層夾套式的結構,高13 000 mm,直徑4 000 mm,內、外筒體的間距48 mm,夾套內充滿鍋爐給水,以吸收氣化反應傳給內筒的熱量,使內筒體不會因過熱而損壞,起到保護內筒體的作用,同時產生蒸汽,外殼主體材質為13MnNiMoNbR,夾套底部圈板材質15CrMoR,其他圈板材質均為20R。氣化爐結構見圖1,氣化爐主要設計參數見表1。

以克旗項目碎煤加壓氣化爐腐蝕過程為例,2014年1月,克旗公司裝置試車約50 d,出現大面積氣化爐內夾套腐蝕,部分氣化爐32 mm厚夾套板腐蝕穿透,腐蝕速率約0.5 mm/d,隨后借鑒2012年新疆某化工項目氣化爐腐蝕處理方法,采用局部更換帶極堆焊Inconel 625板材與自動 GMAW 堆焊相結合的方式進行內夾套防腐蝕處理。

圖1 克旗項目氣化爐工藝結構示意

表1 克旗項目碎煤加壓氣化爐主要設計參數

2015年6月,氣化爐整體運行約8 000 h,氣化爐膨脹節及下灰室部分出現腐蝕減薄現象,腐蝕速率約1mm/1000h,受作業區域局限影響,采用手工電弧堆焊Inconel 625 進行修復。

2016年7月,氣化爐整體運行約13 000 h,原腐蝕嚴重區域的自動GMAW堆焊層焊接紋理基本消失,堆焊搭接處出現條狀和點狀腐蝕,腐蝕區域2~6 m2不等。

2 氣化爐內夾套腐蝕機理分析

基于對原料褐煤、爐渣、腐蝕產物分析的數據,國內權威機構和專家認為褐煤在碎煤加壓氣化過程中的腐蝕機理為:

(1)褐煤中Cl和F引起的高溫鹵化腐蝕,煤中Na2O、CaO、SO3含量偏高對腐蝕有一定的促進作用;

(2)鹵化-氧化腐蝕加劇下的高溫磨蝕腐蝕;

(3)褐煤中的某些組分腐蝕,煤灰磨蝕加劇了夾套減薄進程。

3 碎煤加壓氣化爐內夾套Inconel 625堆焊層防腐研究

3.1 內夾套防腐堆焊材料的對比與篩選

克旗氣化爐首次進行防腐蝕處理后,在氣化爐內放置了310S、321、Incoloy 825、Inconel 625四種掛片進行試驗,一年后取出掛片進行腐蝕分析,形成結論:

(1)含Cr合金的各種掛片材料發生了Cl、F、S等有害元素參與的高溫氧化腐蝕,形成了Cr、Ni、Fe元素的氧化物層Cr2O3/ Ni(Fe,Cr)2O4,能起到阻擋氣化爐內夾套腐蝕的作用;

(2) Inconel 625 不但形成了Cr2O3/Ni(Fe,Cr)2O4氧化層,而且在腐蝕產物與基體界面富集了Nb、Mo等難熔合金元素,阻擋了非金屬元素向內擴散和金屬組元向外擴散,降低了Inconel 625遭受 F、Cl、S、O腐蝕的速率;

(3)在四種掛片材料中,腐蝕速率由小到大的順序為:Inconel 625;Incoloy 825;310S;321;其年化腐蝕速率分別為:26.6 μm/a、29 μm/a、32 μm/a、51 μm/a(數據僅代表低負荷運行期間和特定位置的腐蝕速率)。

2016年7月氣化爐Inconel 625堆焊層出現腐蝕跡象,也直接證明氣化爐內夾套進行Inconel 625堆焊防腐蝕處理后,腐蝕依然存在,但堆焊層能有效降低其腐蝕速率。比對常用防腐蝕材料Incoloy 825、310S、321的腐蝕速率,進行內夾套Inconel 625堆焊是較為有效的防腐蝕處理方法。

3.2 堆焊方法對堆焊層稀釋率及Inconel 625防腐蝕效果的影響

異種材料焊接過程中,局部熔化的母材會混入焊縫,造成焊接金屬的稀釋,Inconel 625在內夾套堆焊過程中,母材中的Fe元素混入堆焊層,降低了Ni、Cr、Mo等元素的含量,導致其耐蝕性下降。通過焊接參數優化,可在一定范圍內降低其稀釋率,而不同的焊接方法對堆焊金屬的稀釋率有較大的影響。

克旗公司在氣化爐內夾套防腐蝕堆焊過程中,根據其腐蝕程度、作業空間、檢修成本,采用了手工電弧堆焊、自動GMAW堆接、局部更換埋弧帶極堆焊板材相結合的方式進行防腐蝕處理。三種焊接方法在既定的焊接工藝參數下,對其表面金屬成分進行光譜檢測,手工電弧堆焊含Ni 53.7%,含鐵15.07%,自動GMAW堆接(2層)含Ni 58.53%,含鐵7.23%,埋弧帶極堆焊含Ni 62.09%,含鐵5.05%,反映出的稀釋率由高到底依次為,手工電弧堆焊、自動GMAW堆焊(2層)、埋弧帶極堆焊。

2016年7月進行氣化爐內夾套檢查時,腐蝕嚴重區域的手工電弧堆焊層表面紋理消失,堆焊表面存在鐵銹,自動GMAW堆焊層焊接紋理基本消失,堆焊搭接處出現條狀和點狀腐蝕,更換埋弧帶極堆焊板材的堆焊層表面基本無任何腐蝕跡象,充分證實堆焊層的稀釋率直接影響Inconel 625堆焊層的防腐蝕效果。總結為,埋弧帶極堆焊表面耐腐蝕能力最強,自動GMAW堆焊(2層)次之、手工電弧堆焊最弱。

3.3 Inconel 625堆焊層的有效厚度是其防腐蝕的關鍵要素

通過掛片試驗知道,Inconel 625存在26.6 μm/a的腐蝕率,實際檢查中內夾套嚴重腐蝕區域的腐蝕率遠遠高于此數值。對三種堆焊方式的堆焊層逐層進行光譜分析,測定其金屬成分,逐層對比,得出結論:埋弧帶極堆焊層表面稀釋率低、有效厚度高,自動GMAW堆焊(2層)表面稀釋率低、有效厚度低,手工電弧堆焊表面稀釋率高,有效厚度適中。有效厚度直接關系Inconel 625堆焊層耐腐蝕時間。由于有效厚度的差異,因此,在歷次內夾套防腐蝕層檢查中發現,手工電弧堆焊防腐層防腐蝕能力不亞于自動GMAW堆焊(2層)。

三種堆焊方法逐層光譜金屬成分測定結果見表2。

表2 堆焊方法對掛片焊層表面金屬成分的影響

3.4 焊接缺陷影響Inconel 625堆焊層防腐蝕效果

夾渣、氣孔、未熔合、咬邊是堆焊過程中常見的缺陷,缺陷區域抗腐蝕能力弱,容易失去防腐蝕性能,腐蝕會很快滲入內夾套本體母材,早期為點狀或條狀腐蝕,逐漸發展成為面狀腐蝕并形成腐蝕坑,直至造成內夾套本體母材穿透泄漏。

4 氣化爐內夾套Inconel 625堆焊層防腐蝕效果與修復

4.1 氣化爐內夾套嚴重腐蝕區域

碎煤加壓氣化爐的重點腐蝕區域在氣化爐膨脹節以上0.3~1.6 m段,歷次檢查,該區域以外的其它部分,手工電弧、自動GMAW、埋弧帶極三種方法堆焊的原堆焊層表面均完好,并且焊接紋理清晰。而重點腐蝕區域在運行2年后,自動 GMAW堆焊的Inconel 625防腐層表面紋理基本消失,部分區域出現點狀或線狀腐蝕,甚至出現坑狀腐蝕。運行4年后,重點腐蝕區域埋弧帶極堆焊層表面出現少量的麻點,整體防腐蝕層完好。

4.2 氣化爐內夾套Inconel 625堆焊層再次出現腐蝕的修復

氣化爐內重點腐蝕區域的自動GMAW堆焊層運行2年后出現腐蝕,采用更換帶極堆焊板與手工電弧堆焊相結合的方式進行修復,即原自動GMAW堆焊層腐蝕面積較小、腐蝕區域較小的內夾套,采用手工電弧堆焊的方法進行補焊修復;對出現腐蝕面積較大,減薄嚴重的區域采用更換帶極堆焊板進行修復。手工電弧堆焊后,耐腐蝕時間可以達到4年,更換帶極堆焊板的修復方式可以達到長久的防腐蝕效果。

4.3 手工補焊Inconel 625堆焊層的要求

氣化爐內夾套Inconel 625堆焊層修復,更多是從經濟性上考慮的修復方法,一般采用手工電弧補焊腐蝕嚴重區域。為達到修復質量,必須嚴格按照堆焊要求執行。

(1)焊前必須將內夾套母材打磨至設備本體,用丙酮擦拭,去除表面氧化皮、油污和其他污染物,避免硫、磷等雜質混入熔池,引起的焊接過程中結晶裂紋,以保障焊接質量。

(2)堆焊時采用小的線能量、短電弧、不擺動或小擺動,以降低稀釋率,根據堆焊焊條使用說明,焊接工藝評定后進行補焊作業,一般采用φ4.0焊條,堆焊電流130~160 A,電弧電壓25 V,焊接速度12~18 cm/min。

(3)焊接過程注意引弧和搭接處的缺陷,層間溫度控制在150 ℃以下。

4.4 帶極堆焊Inconel 625板材的更換

在氣化爐內夾套出現腐蝕面積較大,減薄嚴重的情況下,采用更換帶極堆焊板進行修復的方法更為經濟可靠。帶極堆Inconel62板在制造廠卷板、堆焊、分割,一般定尺寸為1.5m×2.0m,現場進行舊板割除、坡口打磨、焊接、熱處理、探傷、表面堆焊等工序。

5 結束語

針對碎煤加壓氣化爐以褐煤為原料進行生產出現的內夾套腐蝕,采用表面堆焊Inconel 625的方法,能有效延緩其內夾套腐蝕速度,定期進行修補,可滿足裝置生產需要。

不同堆焊方法的堆焊層稀釋率和有效厚度以及堆焊缺陷是影響其堆焊層抗腐蝕能力的根本,帶極堆焊稀釋率低、有效厚度厚,可完全滿足氣化爐全周期的抗腐蝕能力。

從經濟性方面考慮,已出現腐蝕并修復完成的氣化爐,應結合其腐蝕情況,逐步將氣化爐內夾套腐蝕嚴重區域更換為帶極堆焊Inconel 625板材較為合理。

在新建項目上,如選用碎煤加壓氣化進行褐煤氣化,建議在制造階段進行內夾套帶極堆焊Inconel 625的改進,以應對褐煤氣化時對內夾套的腐蝕。