基于工程應(yīng)用的備件分析及仿真研究

李秀玲, 楊 明

(航空工業(yè)哈爾濱飛機(jī)工業(yè)集團(tuán)有限責(zé)任公司,黑龍江 哈爾濱 150066)

備件作為航空裝備使用維護(hù)中最重要的保障資源、維修費(fèi)用的主要部分,對保證航空裝備在需要時能夠得到及時的維修和保持機(jī)群具有良好的可用性起著關(guān)鍵作用。備件是實(shí)施維修保障的重要物質(zhì)基礎(chǔ),影響航空裝備的全壽命周期費(fèi)用和效能發(fā)揮。由于多數(shù)航空裝備在研制初期缺乏壽命周期費(fèi)用及可用度約束等輸入,工程應(yīng)用中難以開展備件配置分析工作。備件配置中往往存在配置數(shù)量、種類偏差較大的問題。某型直升機(jī)單架機(jī)隨機(jī)備件價格超過400萬人民幣,其備件配置冗余現(xiàn)象嚴(yán)重。

目前航空裝備型號研制中缺少有效的備件配置分析流程,《飛機(jī)設(shè)計(jì)手冊》[1]及相關(guān)標(biāo)準(zhǔn)沒有明確備件分析流程或分析流程未闡述其在工程應(yīng)用中的具體分析過程,《飛機(jī)備件分析方法》[2]所述備件分析流程與以可靠性為中心的維修分析(Reliability Centered Maintenance Analysis,RCMA)、功能危險性評估(Function Hazard Assessment,FHA)、維修任務(wù)分析(Maintenance Task Analysis,MTA)等備件配置約束缺少銜接。航空裝備缺少預(yù)防性維修備件分析配置管控流程,基于故障率和可用度的修復(fù)性維修備件預(yù)測模型繁多,但各相關(guān)文獻(xiàn)未給出其計(jì)算模型的橫向比較及模型在工程應(yīng)用中的選控依據(jù),造成型號研制中備件配置預(yù)測缺乏有效工作流程、計(jì)算模型過于復(fù)雜和工程應(yīng)用困難的現(xiàn)狀。

開展基于工程應(yīng)用的備件分析及仿真研究,其理論基礎(chǔ)必須具備廣泛性且認(rèn)知度高。以GJB 4355等相關(guān)標(biāo)準(zhǔn)為理論依據(jù)基礎(chǔ),結(jié)合多型號備件配置經(jīng)驗(yàn),開展備件分析流程和預(yù)防性維修備件分析方法研究,建立航空裝備狀態(tài)與保障資源的映射。選取認(rèn)知度高的備件預(yù)測計(jì)算模型作為修復(fù)性維修備件預(yù)測理論基礎(chǔ),開展基于Matlab的備件預(yù)測計(jì)算模型對比仿真,完成工程應(yīng)用中各備件預(yù)測模型選控研究,給出各預(yù)測模型相關(guān)選控原則。通過開展基于工程應(yīng)用的備件分析及仿真研究,根據(jù)預(yù)防性維修任務(wù)和修復(fù)性維修任務(wù),提出一種合理有效配置備件的工程方法和修復(fù)性維修備件預(yù)測計(jì)算模型選控原則,在滿足全壽命周期費(fèi)用約束條件下,實(shí)現(xiàn)航空裝備合理開展備件定性分析和定量計(jì)算,在保證系統(tǒng)維護(hù)需要的前提下,最大限度提高備件資源的利用率,降低維修使用保障費(fèi)用。

1 基于工程應(yīng)用的備件分析流程

備件作為航空裝備最不可或缺的保障資源,必須在設(shè)計(jì)初期開展備件需求分析和備件供應(yīng)規(guī)劃工作。航空裝備備件配置受同類裝備繼承性、外場使用情況及損耗、產(chǎn)品自身可靠性水平高低、原位修復(fù)難度、故障對裝備影響程度、配置成本等多方面因素影響[3]。當(dāng)航空裝備面對任務(wù)計(jì)劃執(zhí)行調(diào)用時,通常可觸發(fā)的事件包括正常執(zhí)行任務(wù)、修復(fù)性維修和預(yù)防性維修3種狀態(tài)[4]。將維修方案作為備件需求的基礎(chǔ),通過保障性分析明確各項(xiàng)維修工作所需的備件數(shù)量[5]。在裝備處于正常執(zhí)行任務(wù)狀態(tài)下不會涉及備件等保障資源配置調(diào)用,備件配置是為了滿足裝備在使用和維護(hù)過程中對預(yù)防性維修和修復(fù)性維修所需損耗件、替換件的需要,所以備件分析過程應(yīng)主要集中在預(yù)防性維修任務(wù)和修復(fù)性維修任務(wù)這兩部分。

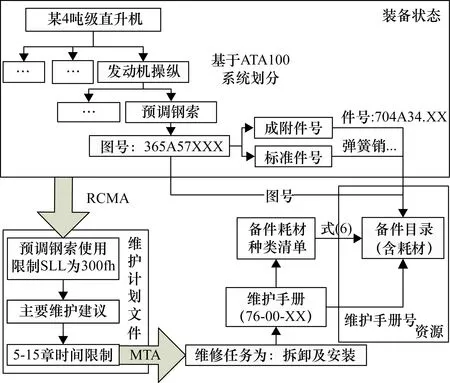

以使命任務(wù)和執(zhí)行任務(wù)計(jì)劃為前提,針對預(yù)防性維修和修復(fù)性維修單獨(dú)開展備件分析和備件預(yù)測模型計(jì)算,通過維修任務(wù)分析確定維修任務(wù)(拆卸、安裝等),借助維護(hù)手冊完成備件耗材目錄,使航空裝備在全壽命周期費(fèi)用約束的條件下,實(shí)現(xiàn)戰(zhàn)備完好性目標(biāo)。基于工程應(yīng)用的備件分析流程如圖1所示。

圖1 基于工程應(yīng)用的備件分析流程圖

預(yù)防性維修備件分析的前提是裝備開展以可靠性為中心的維修分析(RCMA)確定預(yù)防性維修任務(wù),其結(jié)果受故障模式影響及危害性分析(Failure Mode Effects and Criticality Analysis,FMECA)、功能危險性評估(FHA)等因素制約。預(yù)防性維修備件分析具體分析流程及實(shí)例將在第2節(jié)詳述。

修復(fù)性維修備件分析應(yīng)根據(jù)可獲取的可靠性參數(shù),利用第3節(jié)所提供的備件預(yù)測模型和仿真結(jié)果綜合決策選擇最優(yōu)的備件預(yù)測模型,完成備件數(shù)量計(jì)算。當(dāng)備件數(shù)量確定后,同樣通過維修任務(wù)分析確定維修任務(wù),借助維護(hù)手冊完成備件耗材目錄。

2 預(yù)防性維修備件分析

根據(jù)圖1可知,航空裝備備件配置受使命任務(wù)、任務(wù)計(jì)劃和產(chǎn)品自身的可靠性水平影響。預(yù)防性維修備件配置預(yù)測只受初始保障時間和訂貨周期限制,其備件預(yù)測計(jì)算的難點(diǎn)是建立航空裝備狀態(tài)與保障資源的映射關(guān)系。基于RCMA以最少的保障資源需求滿足裝備固有的可靠性和安全性水平為前提,形成基于圖號、件號、維護(hù)計(jì)劃任務(wù)號等狀態(tài)標(biāo)識與備件資源建立多重映射關(guān)系。以某型機(jī)預(yù)調(diào)鋼索為例,預(yù)防性維修任務(wù)中裝備狀態(tài)與保障資源的映射關(guān)系如圖2所示。

圖2 預(yù)防性維修任務(wù)備件狀態(tài)與保障資源的映射關(guān)系示例

開展預(yù)防性維修備件分析,首先應(yīng)基于航空裝備狀態(tài)按系統(tǒng)功能組成和故障后果將產(chǎn)品分解至重要維修項(xiàng)目(Maintenance Significant Item,MSI),依據(jù)FHA、FMECA等輸入開展以可靠性為中心的維修分析(RCMA)形成預(yù)防性維修任務(wù),完成維護(hù)計(jì)劃文件制定(可直接引用維修大綱或主要維護(hù)建議)。其次根據(jù)維護(hù)計(jì)劃文件要求,統(tǒng)計(jì)在初始保障時間內(nèi)(常用600 fh/2y(fh為飛行小時))所有的時間限制(報廢或翻修)、日檢查、附加檢查、定檢(T檢常為300 fh)等維護(hù)保養(yǎng)工作的種類和頻數(shù)[6]。依據(jù)各工作項(xiàng)目內(nèi)容分別開展維修任務(wù)分析(MTA),借助《維護(hù)手冊》確定其在預(yù)防性維修過程中所需的備件、耗料等保障資源的種類。最后依據(jù)式(6)計(jì)算備件耗材數(shù)量,對報廢件考慮1∶1配置,翻修件因其周轉(zhuǎn)屬性可根據(jù)費(fèi)用因素考慮高比例(1∶6等)配置,對單次拆分非必須更換的標(biāo)準(zhǔn)件,要考慮其所能承受的安裝拆卸次數(shù)極限[7]通常為3或4次,最終形成圖號、件號、維護(hù)計(jì)劃任務(wù)號等狀態(tài)標(biāo)識與備件耗材資源映射的備件目錄。

依據(jù)上述流程對某型直升機(jī)預(yù)防性維修開展備件優(yōu)化,其維護(hù)計(jì)劃文件為直接引用,在初始保障時間內(nèi),其燃油增壓泵泵芯、變距拉桿螺栓等成附件按《主要維護(hù)建議》5-15章時間限制給出的使用時限或首翻期,根據(jù)式(6)計(jì)算其備件配置數(shù)量為0。該型機(jī)預(yù)防性維修時間限制部分單架機(jī)隨機(jī)備件冗余達(dá)17萬元。

3 修復(fù)性維修備件預(yù)測方法

修復(fù)性維修中,大部分裝備故障樣本比較少,可用參數(shù)法對裝備的可靠性指標(biāo)進(jìn)行評估[8],備件配置與可靠度密度函數(shù)密切相關(guān)[9],備件配置主要受平均故障前時間和平均故障間隔時間影響,一般來說,平均故障間隔和平均故障前時間越短,備件的配置數(shù)量越大,對備件的更換拆裝與維修也越頻繁。成附件的故障率決定了其備件的消耗,是影響備件配置數(shù)量的重要指標(biāo)。修復(fù)性維修備件預(yù)測結(jié)果受備件壽命分布與實(shí)際值的接近情況影響[10]。本節(jié)基于工程應(yīng)用選取適用于型號研制初期的修復(fù)性維修備件預(yù)測計(jì)算模型并基于模型選控開展對比仿真研究,為修復(fù)性維修備件預(yù)測提供方法。

3.1 備件預(yù)測計(jì)算模型

標(biāo)準(zhǔn)及設(shè)計(jì)手冊中常用的修復(fù)性維修備件預(yù)測計(jì)算模型包括泊松分布模型、理論Q值模型和通用算法等。

3.1.1 泊松分布

當(dāng)成附件壽命服從指數(shù)分布具有恒定故障率λ時,備件配置符合泊松分布,該方法便于工程應(yīng)用開展型號備件配置工作。P為保障概率,一般航材保障率為0.85~0.95,當(dāng)保障率大于0.95時,成本費(fèi)用會直線上升,所以對保障率選取采取嚴(yán)格控制的措施。

其計(jì)算公式如下:

(1)

式中,N為單機(jī)數(shù)量;t為累計(jì)工作時間;j為遞增符號,從0開始增加,直至某值S時,使P大于規(guī)定的保障概率,此時S值為所求的備件需求量。

當(dāng)Nλt>5時可用經(jīng)驗(yàn)公式:

(2)

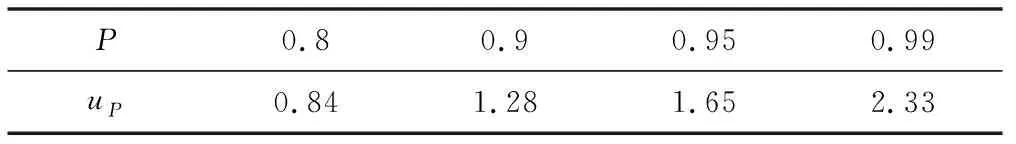

式中,S為裝備中某零部件的備件需求量;uP為正態(tài)分布位數(shù),與保障概率P相關(guān)[11],根據(jù)GB/T 4086.1明確其對應(yīng)關(guān)系如表1所示。

表1 正態(tài)分布位數(shù)表

3.1.2 理論Q值

理論計(jì)算Q值估算公式如下:

(3)

式中,Qi為裝備上第i類零件在T時間內(nèi)所需備件數(shù);N為裝備總數(shù);Ni為一臺裝備上第i類零件數(shù)(單機(jī)數(shù)量);T為使用時間,可為保證期;TBRi為第i類零件的平均維修更換間隔時間。

(4)

式中,TBRpti為預(yù)防性維修間隔時間;TBRcti為修復(fù)性維修間隔時間。在航空裝備研制階段,各系統(tǒng)設(shè)備的預(yù)防性維修間隔時間和修復(fù)性維修間隔時間難以確定,造成理論計(jì)算Q值估算方法在工程上應(yīng)用困難。

3.1.3 通用算法

通用算法主要包括可修成附件和不可修成附件兩部分內(nèi)容。通用算法可以解決裝備在研制初期難以獲得壽命周期費(fèi)用約束、可用度約束等數(shù)據(jù)輸入困難。

可修成附件備件預(yù)測計(jì)算參見式(5),根據(jù)平均故障間隔時間計(jì)算備件。

其年需要量計(jì)算公式為

(5)

不可修復(fù)成附件備件預(yù)測計(jì)算參見式(6),根據(jù)平均故障前時間計(jì)算備件。不可修復(fù)成附件計(jì)算公式同樣適用于預(yù)防性維修備件數(shù)量計(jì)算。

其年需要量計(jì)算公式為

(6)

式中,S為裝備中某零部件的備件年需求量;N為單機(jī)數(shù)量;NA為飛機(jī)架數(shù);t為單機(jī)年飛行小時(fh);K為部隊(duì)外場修復(fù)能力系數(shù),一般為0.2;MTBF為平均故障間隔時間;MTTF為平均故障前時間[12]。

3.2 基于Matlab模型對比仿真

在工程應(yīng)用中備件配置模型必須根據(jù)維修體制策略、保障費(fèi)用和保障概率綜合決策。在故障率、累計(jì)工作時間、單機(jī)數(shù)量相同的情況下針對3.1節(jié)提及的備件預(yù)測計(jì)算模型,開展基于Matlab數(shù)據(jù)驗(yàn)證分析仿真工作必不可少。

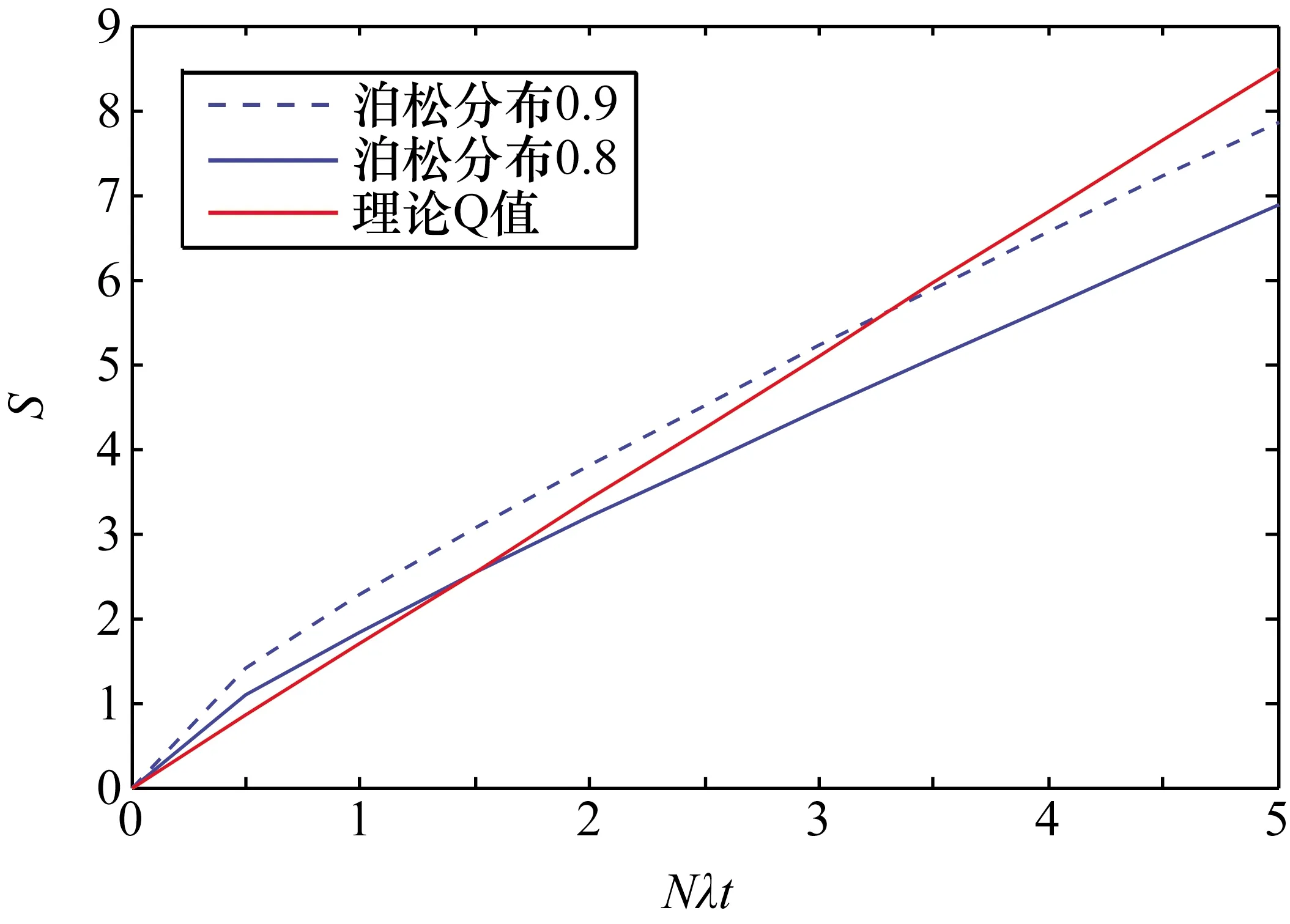

3.2.1 泊松分布與通用算法對比

對泊松分布(式(2))與通用算法(式(5)、式(6))備件預(yù)測計(jì)算模型開展對比研究。當(dāng)Nλt相同時,式(5)(K=0.2)所需配置備件數(shù)量最少;當(dāng)Nλt=17、41時,式(6)與式(2)(保障概率為0.8、0.9)相交。式(5)與其他備件預(yù)測計(jì)算模型預(yù)測結(jié)果存在明顯差異,式(6)備件預(yù)測結(jié)果隨Nλt值不斷變大逐漸超越式(2)備件預(yù)測結(jié)果。其對比分析結(jié)果如圖3所示。

圖3 泊松分布與通用算法仿真分析對比圖

3.2.2 理論Q值與泊松分布及通用算法對比

理論Q值計(jì)算備件所需參數(shù)TBRi可根據(jù)統(tǒng)計(jì)分析結(jié)果將式(3)轉(zhuǎn)換為平均故障間隔時間的函數(shù)。

統(tǒng)計(jì)分析結(jié)果如下:

(7)

式(7)中當(dāng)只考慮固有原因故障時,取K等于0.59、α等于0.7;當(dāng)考慮所有故障時,取K等于0.47、α等于0.8[13]。

將式(7)代入式(3):

(8)

假設(shè)預(yù)防性維修間隔時間為300 h(T檢),可直接利用式(4)計(jì)算理論Q值。

其計(jì)算公式為

(9)

圖4 理論Q值與通用算法影響因子對比圖

當(dāng)MTBF>1時,式(8)影響因子的最小值大于1.7。當(dāng)影響因子取最小值1.7時,理論Q值(式(8))與泊松分布(式(1))備件預(yù)測仿真分析對比如圖5所示。

圖5 理論Q值與泊松分布仿真分析對比圖

根據(jù)圖5可知,當(dāng)Nλt=1.4、3.4時,式(8)與式(1)(保障概率為0.8、0.9)相交。隨著影響因子不斷變大,其交點(diǎn)Nλt值不斷變小。通過對比可以發(fā)現(xiàn)式(8)更適用于Nλt值較小情況下的備件估算工作,當(dāng)Nλt值較大時其預(yù)測計(jì)算誤差難以控制。

利用文獻(xiàn)[1]和統(tǒng)計(jì)分析結(jié)果可將式(3)所需TBRi轉(zhuǎn)換為平均故障間隔時間的函數(shù),即TBRi=0.8·MTBF(或TBRi=0.9·MTBF)。其影響因子為1.11、1.25,此時式(3)與式(6)備件預(yù)測計(jì)算結(jié)果相近,在此不做單獨(dú)對比分析工作。

3.2.3 模型驗(yàn)證及應(yīng)用

將某直升機(jī)型號典型成附件可靠性數(shù)據(jù):單架機(jī)NA=1,初始保障時間t=600,λ=1/MTBF,單機(jī)數(shù)量N=1,MTBF(或MTTF)=(2400/600/150/50/12.5)h,部隊(duì)外場修復(fù)能力系數(shù)K=0.2,備件數(shù)量為S或Qi,應(yīng)用預(yù)測模型:

分別開展備件數(shù)量預(yù)測計(jì)算。隨MTBF及Nλt的變化,其備件數(shù)量S或Qi的預(yù)測計(jì)算結(jié)果如表2所示。

表2 備件各預(yù)測模型數(shù)據(jù)驗(yàn)證表

表2中,第1列數(shù)據(jù)為設(shè)備的Nλt值,第2~7列數(shù)據(jù)為應(yīng)用各計(jì)算模型所得備件預(yù)測值S或Qi。通過表2數(shù)據(jù)可知,其備件數(shù)量預(yù)測值隨Nλt和MTBF的變化趨勢符合仿真結(jié)果。各模型預(yù)測結(jié)果差別較大,備件預(yù)測模型選擇直接影響全壽命周期費(fèi)用。在某型機(jī)備件優(yōu)化中,依據(jù)型號可靠性分配報告,利用上述計(jì)算模型結(jié)合外場故障信息及故障危害程度綜合決策,完成修復(fù)性維修備件數(shù)量預(yù)測。

4 結(jié)束語

通過開展基于工程應(yīng)用的備件分析及仿真研究,突破以往型號設(shè)計(jì)中采用相似機(jī)型經(jīng)驗(yàn)法配置備件的困境,解決了備件耗材等保障資源在配置過程中缺乏原則依據(jù)問題,使備件分析流程和計(jì)算方法符合行業(yè)及國家標(biāo)準(zhǔn)。通過預(yù)防性維修備件分析,明確了依據(jù)裝備狀態(tài)獲取保障資源的分析方法,解決了預(yù)防性維修備件缺少選配原則的問題,有效減少備件冗余。通過修復(fù)性維修備件預(yù)測計(jì)算模型和對比仿真研究,明確了各模型交聯(lián)關(guān)系和變化趨勢,解決了修復(fù)性維修備件預(yù)測過程中計(jì)算模型選取困難的問題,有效降低備件計(jì)算難度。應(yīng)用基于工程應(yīng)用的備件分析方法及仿真成果,開展某型直升機(jī)隨機(jī)備件優(yōu)化工作,單架機(jī)共優(yōu)化冗余隨機(jī)備件283萬元。