制氮裝置無人值守遠程監控系統

王琛琛, 鄒 濤, 王金波, 曹輝勇, 張 博

(北京瑞賽長城航空測控技術有限公司,北京 100176)

2020年3月,國家發展改革委、國家能源局、應急管理部、國家煤礦安全監察局、工業和信息化部、財政部、科技部、教育部聯合印發的《關于加快煤礦智能化發展的指導意見》[1]中明確指出要提高煤礦智能化技術與裝備水平,加快實現井下和露天煤礦固定崗位的無人值守與遠程監控。實現礦用制氮裝置的本地自動化運行與遠程集中監控將解決長久以來煤礦用制氮裝置手動操作煩瑣、啟動時間長、需要手動記錄監測數據等自動化程度較低和難以集中監測的問題[2],是推動煤礦安全保障的自動化、智能化進程中的重要環節。

當前,對礦用制氮裝置的自動化監控系統的相關研究多是以PLC為核心實現對制氮裝置自動化控制和現場觸摸屏顯示[3]。在此基礎上,王選亮[4]提出了一種將PLC采集到的數據通過Modbus協議接入到煤礦多功能網絡交換機,多功能網絡交換機再將數據轉換為網絡信號上傳到地面服務器進行終端平臺監控的方案。但是在煤礦遠距離通信的過程中,多協議轉換和串口傳輸速度的限制將會產生信號延時和指令響應速度的問題,同時其系統數據連續完整性缺乏冗余措施,對制氮裝置及其配套空壓機的運行現場環境也沒有直觀有效的視頻監控手段。

為了提高對多套制氮裝置的集中監控能力,需要進一步增強制氮裝置遠程監控系統的實時性、可靠性、直觀性和智能化水平。筆者在梳理制氮裝置無人值守遠程監控系統發展現狀的基礎上,提出了一種基于iFIX組態數據采集與監視控制平臺的制氮裝置無人值守遠程監控系統。該系統結合工業以太網環網的網絡結構,利用PLC對制氮裝置運行狀態進行終端監測和控制,通過集成工業以太網攝像機對設備運行現場進行視頻監控。其中,PLC和工業以太網攝像機均通過制氮裝置控制箱內置的工業以太網交換機模塊直接并入TCP/IP光纖環網進行數據傳輸,可顯著提高制氮遠程監控系統在煤礦復雜電磁環境和遠距離通信狀態下的實時性和穩定性;系統數據傳輸和存儲過程中采取了充分的冗余措施以確保其可靠性;考慮到煤礦智能化[5-6]發展趨勢,對軟件框架、系統組態、相關協議標準等方面進行設計,使系統網絡靈活,從而可實現多系統融合聯動;遠程監控軟件工作界面簡潔易用且實現全要素可視化,具備設備遠程一鍵安全啟動、故障自診斷評估、動態實時報警等智能化操作功能。

1 系統總體設計

制氮裝置無人值守遠程監控系統主要用于對多套礦用制氮裝置進行遠程聯合監測控制。為保證制氮裝置穩定自動運行和遠程監控實時高效,本系統結合了計算機技術、工業以太網技術、現場總線技術、信息技術、組態技術和智能控制技術,設計了制氮裝置控制系統及其遠程監控中心平臺,根據煤礦現場應用場景優化設計了系統網絡結構,保障系統可穩定高速運行。

1.1 網絡拓撲結構

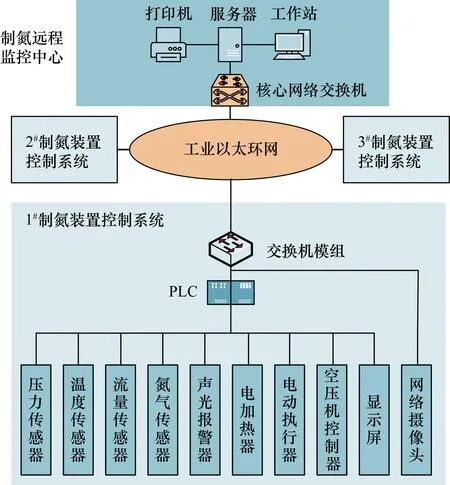

制氮裝置監控系統網絡拓撲結構包括作為接入層的制氮裝置控制系統網絡和核心層的中心站監控網絡,如圖1所示。

圖1 系統網絡拓撲結構

中心站監控網絡采用星狀千兆以太網,制氮監控系統網絡采用由多臺以太網交換機組建的工業以太網冗余環網[7-9]。由于煤礦現場環境復雜,制氮裝置控制箱內部均集成以太網交換機模塊,多套制氮機控制系統直接組建光纖環網,極大地提高了系統的通信速率和響應速度。

中心站監控部署兩臺SCADA服務器(SCADA1和SCADA2)作為雙機熱備份[10],一主一備,互為冗余。交換機配置如下。

① 制氮裝置控制箱交換機:采用工業以太網卡軌式網管型交換機,端口模塊化,支持4個100/1000 Mbit/s SFP接口,8個10/100 Mbit/s RJ45端口,滿足本質安全要求,支持多種拓撲冗余協議,以及遠程監控和管理功能。

② 中心站核心網絡交換機:工業以太網網管型機架式交換機,4個1000 Mbit/s SFP接口,16個100 Mbit/s RJ45接口,支持DT-Ring協議簇及RSTP等冗余組網機制。

1.2 系統結構

制氮裝置遠程監控系統結構整體上可分為制氮裝置控制系統和遠程監控中心平臺這兩個部分,如圖2所示。

圖2 系統結構示意圖

制氮裝置控制系統的控制單元以PLC為核心,配接關鍵節點的傳感器和執行器,根據制氮工藝流程設計控制邏輯,實現制氮裝置全自動運行。另外,可實時獲取制氮機組入口溫度、管道溫度、空氣壓力、氮氣補償壓力、氮氣流量等關鍵數據,通過深化整機數據分析實現機組自動運行、設備故障自診斷、緊急故障處理、性能趨勢等智能化運行。同時,制氮自動控制系統將采集的設備狀態信息、工藝流程參數和現場監控視頻等通過以太網模塊傳輸到系統環網,再經由中心站核心網絡交換機轉發至遠程監控中心平臺。

遠程監控中心平臺主要由工作站、服務器和相關外接設備組成。服務器負責采集制氮控制系統上傳的數據,完成數據的存儲和處理功能,并交由工作站調用。工作站對數據進一步處理和顯示,監管人員可通過客戶端軟件平臺對制氮裝置進行遠程控制,控制指令經由以太網下發至制氮控制系統執行。

2 制氮裝置控制系統

2.1 制氮裝置控制系統組成

制氮裝置控制系統的主要功能是對制氮工藝流程的全過程進行狀態監測和控制,同時對現場運行環境進行視頻監控。其既能夠執行中心站軟件監控平臺的指令以實現遠程控制,又能夠實現本地控制。當遠程控制出現故障時,工作人員仍可以通過本地控制就近保障制氮裝置正常運行。

制氮控制系統按功能可劃分為以下4個部分。

① 電氣控制。制氮控制系統的電氣控制部分是數據采集和終端控制的關鍵執行部分。該部分采用西門子S7-1200系列PLC作為控制器[11],組合I/O模塊和智能儀表(傳感器/變送器)、執行器、空壓機控制器之間使用電纜進行一對一連接。通過現場總線協議完成對制氮裝置工藝流程的溫度、壓力、流量、氮氣純度等相關數據的實時采集,以及對空壓機、電磁閥等執行器的精準控制。

② 視頻監控。控制系統采用海康威視高清網絡攝像機對制氮裝置及現場進行視頻監控,同時具備熱成像溫度監測、煙火監測報警等功能。

③ 人機交互界面(Human Machine Interface,HMI)。控制系統人機交互功能通過威綸通MT8071IP觸摸屏和控制箱體按鈕實現。控制器PLC與顯示屏之間采用TCP/IP協議進行數據交互,按鈕則直接接入PLC數字量輸入作為開關,實現相關功能選擇。現場工作人員可通過HMI顯示的傳感器數據、參數設置、設備啟停等內容進行手動控制操作。

④ 通信單元。PLC和網絡攝像頭通過交換機模塊接入到制氮控制系統環網,實現了制氮控制系統與中心站上位機實時、穩定的遠程數據傳輸。

2.2 制氮裝置自動控制邏輯

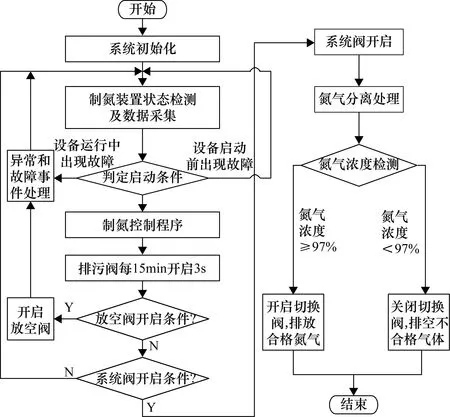

制氮裝置的工藝流程主要經過了壓縮、凈化、分離3個階段。實際制氮裝置主要由空壓機組和制氮機組兩個部分組成,空壓機組壓縮空氣輸送到制氮機組,制氮機組完成對壓縮空氣的凈化和分離。制氮裝置自動控制流程圖如圖3所示。

圖3 制氮裝置自動控制流程圖

制氮裝置啟動運行后,控制系統首先進行初始化處理,即檢測裝置各設備狀態是否能夠正常運行,若有設備異常則系統會報警提示。初始化后各傳感器開始啟動工作,采集不同工藝節點的溫度、壓力、流量等動態數據,PLC對傳感器(控制器)采集的各項數據進行處理,若發現數據存在問題,PLC會進入異常和故障處理程序控制聲光報警器發出聲音和燈光報警提醒,同時顯示屏和中心站監控軟件也會彈窗提示。只有在裝置設備狀態和數據符合啟動條件的情況下,制氮控制系統才能完全啟動。同時,裝置在運行過程中如果出現狀態或者數據異常,PLC也會進入異常和故障處理程序,并根據不同的故障類型做分級報警和故障處理。

制氮控制系統完全啟動后,PLC與空壓機控制器通過Modbus-RTU協議進行通信,啟動空壓機。系統進入制氮控制程序,排污閥進行自動定時排污(每15 min開啟3 s),并將結果上傳到中心站。空壓機正常啟動后為制氮機組的入口注入壓縮空氣,通過管道入口的壓力傳感器和溫度傳感器檢測入口空氣壓力和溫度。如果空氣壓力超過1.2 MPa,系統開啟卸壓閥并進行超壓報警提示檢查空壓機組,PLC同步控制空壓機組停機。如果入口溫度超過40 ℃,系統給出超溫報警提示并檢查入口冷卻器,同時緊急停車處理。當入口空氣壓力0.4 MPa≤P≤1.2 MPa時,系統閥開啟,壓縮空氣進入氮氣分離處理流程。

經過多級過濾器“凈化”預處理的壓縮空氣,根據不同工藝要求通過不同分離材料,實現氮氣和其他空氣組分的分離。系統經制氮機組出口管道處的氮氣濃度傳感器檢測分離后富集的氮氣濃度,當氮氣濃度≥97%時,控制切換閥開啟,輸出合格的高純度氮氣,通過電動執行器控制氮氣輸出流量,瞬時流量和累計流量經氮氣流量傳感器進行檢測。當檢測到氮氣濃度<97%時,系統控制切換閥關閉,將不合格的氮氣排空。至此,制氮裝置可實現自動運行控制,具體工藝安全參數設定需要結合煤礦現場環境進一步調整,以保證制氮控制系統安全穩定運行。

3 制氮遠程監控軟件設計

3.1 制氮遠程監控軟件結構

制氮遠程監控軟件是基于iFIX5.8系列工業組態軟件開發的過程監測控制軟件,支持Windows操作系統,同時具有易用性、實時性、通用性和安全性。該軟件采用C/S架構設計,使用SQL Server 2008數據庫對數據進行處理、歸檔。SCADA服務器作為iFIXServer,部署兩臺數據服務互為冗余,配置NVR服務器存儲設備運行環境現場可視化視頻。

iFIX5.8組態軟件無法直接與PLC、DCS等過程控制硬件直接連接,必須通過配置相應的驅動實現數據的采集,I/O驅動器將采集的數據傳輸到DIT(驅動器映像表),然后經過SAC(掃描報警控制)存儲到PDB(過程數據庫)完成數據存儲、報警、生成報表等過程。利用iFIX軟件的人機交互功能,客戶端通過調用數據庫的相關數據最終以圖表、動畫等形式顯示到工作界面上。iFIX軟件數據流向圖如圖4所示。

圖4 iFIX軟件數據流向圖

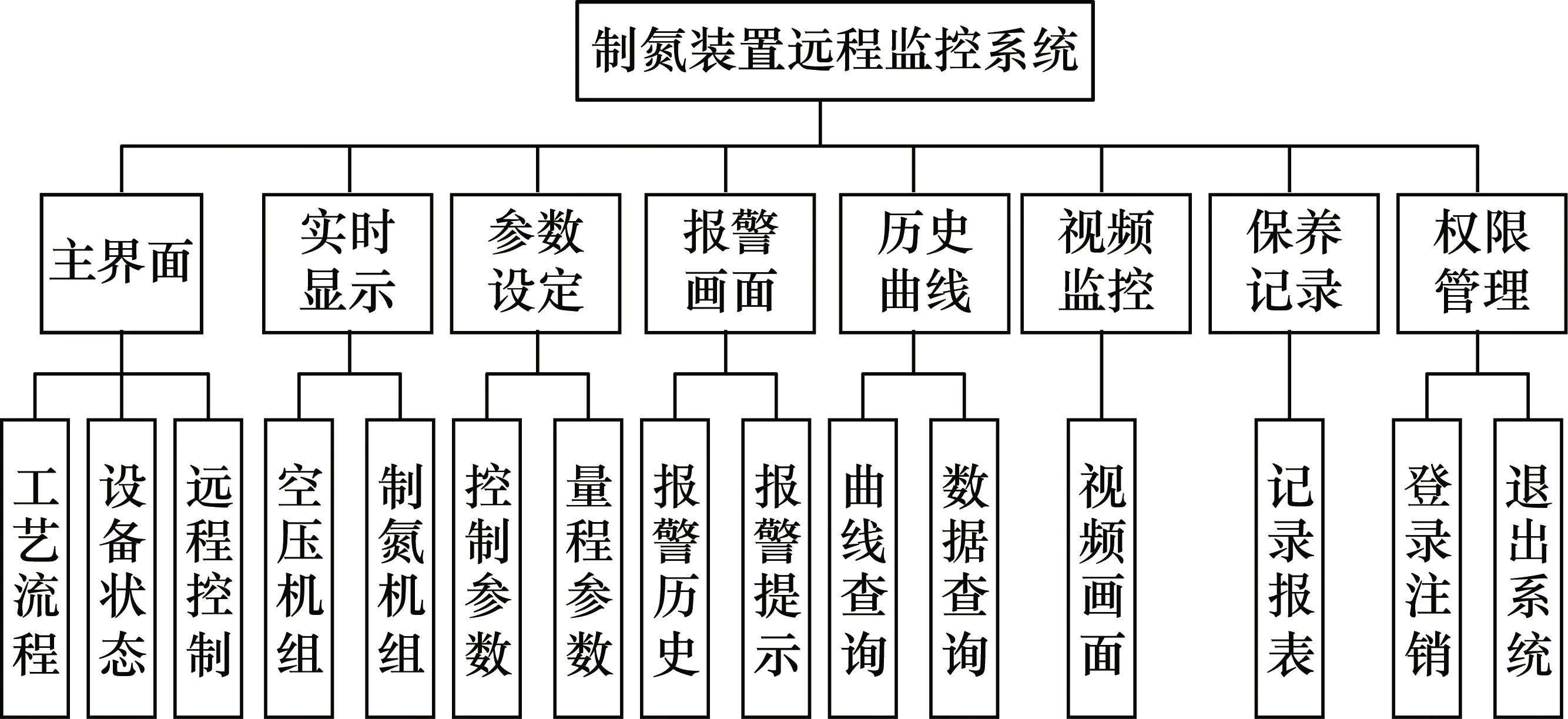

軟件開發主要分為數據庫和客戶端兩個部分。在SCADA服務器上創建SQL Server數據庫,采用4級標簽命名法,明確系統、設備、部件和參數之間的聯系,減少了實時數據庫重復標簽出現的概率,同時提高了數據庫的檢索速度。客戶端部分根據設備屬性和用戶需求主要完成了制氮裝置工藝流程和設備狀態參數顯示統計、遠程操控、實時預測報警、數據報表曲線統計、現場視頻監控、裝置維護保養記錄和用戶權限管理等功能。其中,遠程控制功能可實現遠程全自動控制、遠程單機控制、遠程聯控等多種控制方式。制氮遠程監控軟件結構圖如圖5所示。

圖5 制氮遠程監控軟件結構圖

3.2 工作圖形界面設計

制氮監控軟件圖形界面的主要功能是集中顯示多套制氮裝置的設備運行情況以及對現場設備進行調節、控制,當有異常或故障發生時,工作界面將進行報警提示并記錄報警信息和異常故障內容。系統采用服務器-HMI的形式,HMI內不加載PDB直接調用SCADA服務器數據庫的實時數據。圖形界面利用iFIX集成的Active控件和VBA腳本制作。

制氮裝置遠程監控系統畫面布局主要分為4個部分:頂部標志區、中部顯示區、底部日志區和左側導航區,詳細設計內容如下。

① 標志區:顯示系統名稱、當前時間和軟件版本號。

② 顯示區:軟件的功能顯示區。根據導航菜單的不同功能,將在顯示區切換顯示對應的具體內容,默認顯示制氮工藝流程實時動態。

③ 日志區:顯示系統運行過程中不同事件標志發生事件和簡要內容(包括異常報警事件)。

④ 導航區:軟件主要功能導航區。主要包括工藝流程組態實時顯示、制氮機和空壓機狀態參數實時顯示、控制參數和量程參數的設置、視頻監控畫面、報警歷史、歷史曲線、保養記錄、登錄注銷等功能。

軟件利用vxDATA數據控件通過ODBC協議從SQL數據庫調用各套制氮裝置的空氣壓力、氮氣壓力、氮氣流量、氮氣濃度、濾芯耗時、管道溫度、加熱器溫度、閥門狀態、運行時間、空壓機狀態等參數,從NVR監控服務器獲取制氮裝置現場狀態視頻,通過對相關數據進行分析處理、統計存儲,實現制氮裝置的動態預測報警、歷史數據報表、實時趨勢曲線、狀態趨勢圖和制氮量統計表等功能。而且,系統預留豐富的軟件接口,可與現有主流安全監控系統、大數據中心平臺等進行深度融合聯動。工作人員可通過監控軟件實現控制參數設置、量程參數修改和制氮裝置遠程一鍵啟停,從而完成對制氮裝置的閉環控制,實現了對制氮裝置的監、管、控平臺一體化。

4 工業試驗應用

完成系統整體搭建后,進行系統初步檢驗聯調,確保產品各項性能指標符合相關標準要求。在系統產品經過相關防爆及安全認證合格后進行工業現場試驗,監控軟件工作界面如圖6和圖7所示,部分試驗數據如8和圖9所示。結果表明,系統整體運行穩定,安全保障機制完備。系統的動態實時監測、遠程控制啟停、視頻實時監控和數據統計圖表等多項功能均滿足預期需求。同時,系統能實時監測關鍵參數的異常情況,當相關設定值超過預期或者短時間內的變化趨勢接近風險預測狀態時,會自動進入緊急安全模式,同時給出報警提示,提醒工作人員進行處理,從而有效防范了風險。

圖6 制氮監控軟件工作主界面

圖7 制氮監控軟件視頻監控界面

圖8 制氮裝置部分運行記錄

圖9 氮氣含量曲線圖

5 結束語

針對礦用制氮裝置自動化程度較低和缺乏有效的統一監管措施的現狀,設計了一種以PLC、工業以太網和工業組態軟件為基礎的制氮裝置無人值守遠程監控解決方案。制氮裝置遠程監控系統集數據(視頻)采集、設備控制、信息傳輸為一體,綜合考慮了制氮工藝流程、煤礦應用安全性、系統總體穩定性和響應速度,以及各制氮裝置的部署位置,實現對礦用制氮裝置及其運行環境實時全方位智能化監管,具有較高的可靠性、時效性和擴展性,既提高了煤礦安全生產的保障水平,又完成了固定崗位減人增效的目標,卓有成效地推動了煤礦智能化的發展。與此同時,后續研究將對組態軟件采集的數據進行深入挖掘分析,借助大數據相關算法,為系統智能決策提供更可靠的依據。