大型泵站機組自動控制流程設計與應用

一、引言

某大型泵站有3 臺機組,采用臥式單級雙吸離心泵, 兩用一備,單臺工作設計流量10m3/s,單臺機組裝機容量4MW,泵站總裝機容量12MW,設計揚程55.81m,泵站出口為22km PCCP 輸水管線,并在PCCP 輸水管線上設置排氣閥井、排空閥井等,在沿線2#、8#、16#、18#、22#、25#空氣閥井處安裝壓力傳感器,通過GPRS 數據采集傳輸終端以無線方式將監測數據傳至至監控室,監控室工作站實時對輸水壓力的動態監測,保證輸水管線安全。

本文對某大型泵站機組控制流程進行設計,分別從機組設備運行的準備條件、機組開機流程、機組停機流程(正常停機、故障停機、事故停機)等多種工況進行分析研究,對影響泵站運行安全影響因素進行分析,當故障或事故觸發時,確保泵站經濟損失降低到最小,保障泵站人員人身安全。

二、機組控制流程簡介

1.手動控制流程

在手動控制模式下,當泵站進水前池水位、出水PCCP 管道沖水情況滿足要求后,檢查泵站機組聯動設備正常情況下,由泵站操作人員進行設備手動操作,自動化控制系統只進行數據采集、監測。

泵站機組處于手動控制時,泵站管理人員根據上級調度控制指令要求,安排操作人員去機組設備處和設備控制柜旁進行操控和監視,按照設備操作順序要求執行操作,并通過對講機進行互通和設備狀態信息反饋,帶來的后果就是設備狀態的滯后性,需要操作人員判斷設備是否正常啟動或停止,對聯動設備時間控制要求較高,手動控制非常不利。

2.自動控制流程

自動化控制模式下,需要提前在手動模式下完成對泵站內機組設備和機組輔機設備調試,保證泵站內控制設備工作正常,調試完成后切換各設備控制柜的轉換開關、工作站監控系統軟件控制流程至自動化方式。

在自動控制模式下,泵站接收到上級調度控制指令時,監控室操作人員檢查各機組設備和輔機設備狀態和機組是否滿足條件,操作人員通過工作站(上位機)啟動自動化控制流程,現地控制器(下位機)接收到工作站下發的控制指令,按照設定的開、停機流程順序執行,并自動判斷設備的狀態反饋,直至流程結束。

泵站機組處于自動運行工況時,檢測到外部設備故障、信號丟失等突發情況,已影響泵站運行安全,現地控制器根據設定的自動停機流程,區分故障類型和危險等級,自動進入故障停機流程或事故停機流程。

三、自動開機流程設計

1.開機流程準備

泵站機組開機流程,需提前檢查機組流程相關控制設備,滿足開機條件。具體關聯的主要設備有:機組控制柜遠方、機組高壓斷路器出線柜、機組軟啟動器柜、稀油站油冷卻設備、技術供水系統和設備、水泵進出口蝶閥、緩閉蝶閥,以及溫度、壓力、水位傳感器等一系列設備,在開機之前需要檢查確保設備狀態良好,機組溫度、壓力、水位等監測數據準確,且符合實際設備工況。

2.開機流程設計

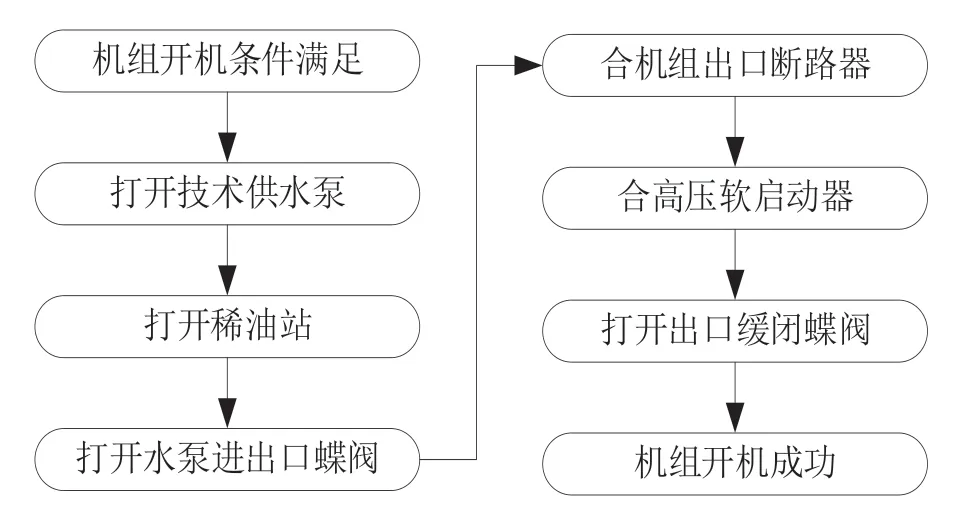

在開機流程設計過程中,在對機組關聯設備進行檢查,并對各設備的性能特點、控制工藝進行分析,泵站屬于高揚程,運行工藝要求比較復雜,工藝上需要先啟動機組電機運行,出口壓力滿足要求后再打開出口緩閉蝶閥。參照實際泵站控制工藝要求,最終經多次試驗并論證測試,開機流程如圖1。

圖1 開機流程圖

機組開啟控制流程如下:

(1)檢查機組自動流程開機條件是否滿足,泵站前池水位符合開機最低水位,機組各設備參數、信號采集正常、準確,機組開機流程啟動條件滿足,監控系統上輸出機組開啟條件滿足。

(2)經操作人員確認后,現地控制器按照設定的啟動流程執行程序。首先打開技術供水泵、稀油站系統,提前打開機組輔機設備,保證機組水系統、油系統工作正常,機組運行時進行水循環、油循環降溫,避免機組溫度超高損害設備。

(3)打開水泵進水口蝶閥,做好機組合閘前準備工作。

(4)機組輔機設備包括技術供水系統、油系統穩定運行后,打開水泵進出口蝶閥,此時現地控制器根據開機流程自動合閘機組高壓斷路器,軟啟動器接收到合閘信號后,軟啟動器自動合閘投入運行,此時機組的電機、水泵已投入運行。

(5)此泵站揚程較高,工藝要求需要閉閥啟動(先開泵,再開閥),水泵出口壓力滿足設計規定要求后,打開緩閉蝶閥直至全開,至此機組自動開機流程結束。

(6)開機流程完成后,實時監測泵站內水位、流量、壓力等數據,以及機組運行參數如溫度、振動、電力數據等是否正常,操作人員還需實時監測PCCP 管道上的壓力數據。

四、自動停機流程設計

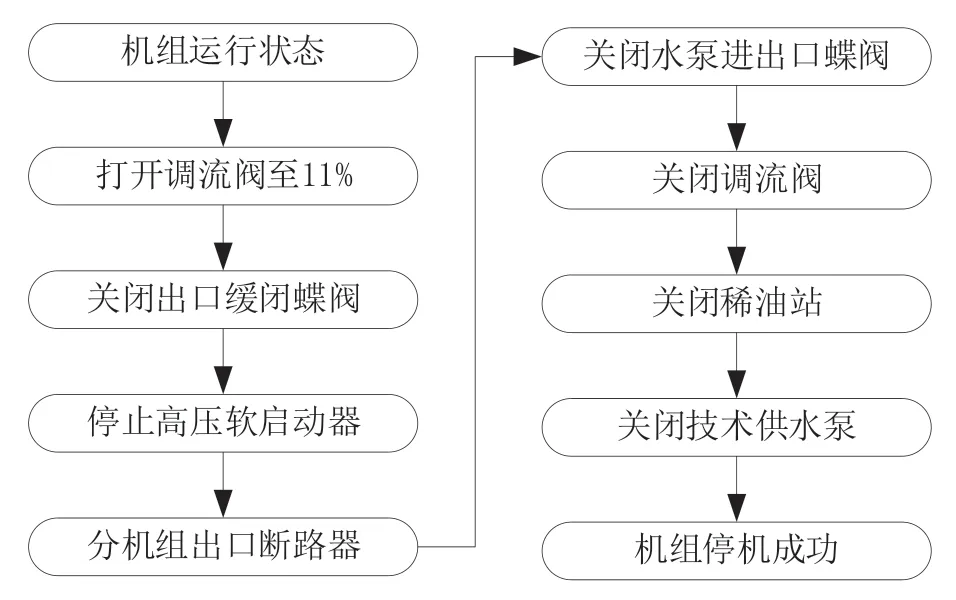

泵站停機流程主要分為三種工況:正常停機、故障停機、事故停機。其中正常停機最安全,對設備損害最小,故障停機其次,事故停機對設備損害最大。經多次仿真模擬進行停機試驗發現,此泵站由于揚程較高,需要先關閥再停機組,但此時管道會憋壓,管道壓力會急劇上升,當管道內壓力超過管道設計最大承受壓力時會爆管,為了保證泵站長期穩定、安全運行,考慮在機組停機前,先開啟調流閥即從調流閥管道內泄水,避免機組停止時管道內壓力無處泄放。初期正常停機流程未考慮提前打開調流閥,導致系統運行具有一定風險性,經多次論證后正常停機流程如圖2。

圖2 正常停機流程圖

1.正常停機流程設計

(1)機組在正常運行時,且各個設備運行正常,接收到調度停機指令時并執行,此時進入正常停機流程。

(2)現地控制器接收到停機指令后,首先打開調流閥至11%,經多次試驗測試論證,調流閥不能一次性打開至11%,避免調流閥管道壓力增加太快,損害調流閥管道。調流閥打開分三階段進行:第一階段,調流閥從全關打開至5%后,并停止30s;第二階段,調流閥從5%打開至8%,并停止30s;第三階段,調流閥從8%打開至11%。

(3)調流閥打開至11%后,關閉水泵出口緩閉蝶閥直至全關,此時水泵已無出水口,但水泵和電機一直在運行。

(4)出口緩閉蝶閥全關后,此時停止高壓軟啟動器和分機組出口斷路器,泵站出口PCCP 管道內水通過調流閥管道泄放,避免爆管和水錘,機組電機設備和水泵停止穩定后,正常關閉水泵進出口蝶閥。

(5)調流閥管道泄壓穩定后,按規定流程關閉調流閥:第一階段調流閥從11%關閉至8%,并停止30s;第二階段調流閥從8%關閉至5%,并停止30s;第三階段調流閥從5%關閉至0%。

(6)關閉稀油站、技術供水泵,自動關閉機組輔機設備,到此停機流程設計結束。

(7)停機流程完成后,需檢查機組設備狀態是否需要保養、維修,傳感器等設備是否有損壞等。

2.故障停機流程設計

現地控制器實時動態監測機組各個設備的運行狀態,當發現電機傳感器溫度超高,或者輔機系統如技術供水泵故障時,機組若繼續運行可能會損毀機組相關設備,為了將保證系統的安全性,現地控制器自動執行故障停機并報警顯示,故障停機流程設計和正常停機流程相同,不需要操作人員干預自動執行。

3.事故停機流程設計

當泵站外部供電10kV 線路發生波動導致機組斷路器跳閘失電,或高壓斷路器柜發生故障,都會導致機組立刻停止,此時若不及時采取措施,水泵和機組由于水外力作用可能反轉運行,也容易形成水錘。因為當機組突然停止運行,水的流速突然發生變化,由于壓力水流的慣性產生水流沖擊波,此時出口PCCP 輸水有壓管道就像被錘子敲打一樣,此種現象稱為水錘。PCCP 管道內水失去水壓力,水從高處自動倒流,流量的急劇變化將在管道內引起壓強過高或過低的沖擊,以及出現“空化”現象。水錘效應有極大的破壞性:壓強過高,將引起管子的破裂,更有甚者水泵反轉轉速超過飛逸轉速,導致整個水泵機組設備飛逸。

考慮機組發生事故后果的嚴重性,現地控制器實時動態監測機組運行狀態,監測高壓供配電線路和設備,當發現機組出口斷路器失電、跳閘等事故時,自動執行機組事故停機流程。此時現地控制同時執行停止高壓軟啟動器、關閉出口緩閉蝶閥、打開調流閥至11%,將機組事故停機造成的損失降到最低,事故停機流程與正常停機流程相同。

四、總結

人工操作模式下機組設備出現故障停機、事故停機工況,由于時間的滯后性,操作人員難以及時對緊急事件進行處理,最終都會帶來不可估量損失。該泵站對機組設備采用自動控制流程,泵站機組全部采用自動開機和自動停機。當出現機組相關設備故障、外部電力跳閘等工況時,現地控制器監測到故障、事故信號,自動執行故障停機流程、事故停機流程,避免造成重大經濟損失和人員傷亡。自動化控制操作減少了人力資源投入,也提高了系統的安全性。此泵站多次出現外部電力線路跳閘事故,現地控制器可立刻收到事故信號,并及時執行故障或事故關機流程,給泵站安全運行增加了保障措施■