提升機負荷不均衡控制系統中變頻控制技術的應用研究

(晉能控股煤業集團同家梁礦 山西 037025)

前言

當礦井提升機處于工作狀態時,通常裝載料斗中轉載的物料顆粒不均勻以及深淺不一致等,導致出現料斗重量不一致的現象。此外,由于巷道中坡度存在一定的差異性,軌道寬窄存在一定的不同或者空氣阻力等,這些都會將導致提升機負荷出現不均勻的現象,不利于提升機正常工作,嚴重時將導致提升機出現停止運行。因此,需要探究提升機不均勻的特點,進而對控制系統進行優化設計。

1.控制系統硬件和軟件

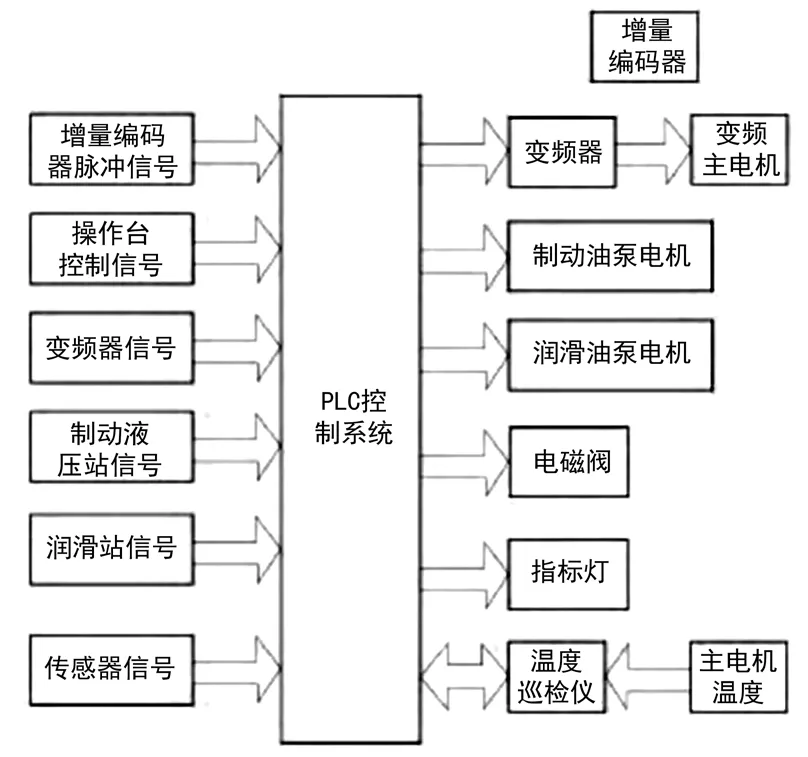

圖1 PLC控制系統框圖

通過分析我國現行的《煤礦安全規程》對提升機電器控制系統進行設計,如圖1表示PLC控制系統框圖。

通常PLC提升機控制系統包括如下幾個單元:第一,變頻器;第二,PLC控制單元;第三,傳感器與信號開關等。

(1)變頻器選用艾默生CT SPM,可以實現對異步電機參數進行如下操作:第一,自動識別;第二,自適應;第三,整定測試,能夠對異步電機的參數進行識別,同時依據內部設置的控制算法進行調整,最終能夠對異步電機進行控制。

(2)PLC選用德國西門子57-1200PLC,通常在其內部設有如下幾個單元:第一,數字輸入輸出單元;第二,模擬量輸入輸出單元;第三,RS422/485通訊單元等。通常PLC開關量輸入信號包括如下幾個信號:第一,增量編碼器方面的脈沖信號;第二,來自于操作臺的控制信號;第三,變頻信號;第四,來自于制動液壓站的信號;第五,來自于潤滑站的信號等。與此同時PLC開關量輸出信號包括如下幾個:第一,制動油泵信號;第二,主電機風扇控制信號;第三,電磁閥中繼電器信號;第四,報警指示信號;第五,故障指示信號等等。

(3)在于司機視線信號交互時可以宣紅打點信號,給主機電壓與電流設置相應的數字電流與電壓表,這樣可以更好地對其進行檢查。

對于軟件而言,可以選用模塊化以及功能化的形式,從而有利于后期的維護,以及調試等。通常系統程序包括如下幾個程序:第一,主程序;第二,初始化程序;第三,高速計數程序;第四,流程控制子程序;第五,數據循環程序;第六,故障處理與中斷程序等。

2.控制系統策略

為了能夠有效地解決提升機在負荷不均的現象,可以選用如下解決辦法:

(1)提升機轉速電流采用雙閉環矢量控制功能,一般變頻器電機有三種控制方式:第一,標量V/F控制;第二,開環矢量控制;第三,閉環矢量控制。通常情況下,閉環矢量控制主要設置一個反饋裝置的電機,同時需要在提升機驅動主電機軸上設置一個增量型的編碼器,進而可以將信息反饋給變頻器,同時可以實現零速滿轉矩。當選用閉環時,在規定時間內的過載數值大于處于開環狀態下的數字。鑒于提升機載荷不均勻的現象,可以通過變頻器中設置的轉速電流雙閉環措施。通常情況下,可以在提升機調速方案必須包含兩個調節器:第一,轉速調節器;第二,電流調節器。通常將兩個調節器串聯連接起來,這樣可以將轉速調節器輸出轉化成為電流調節器的輸入。

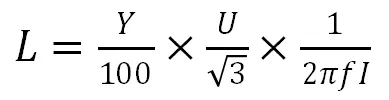

(2)電源進線濾波功能。通常可以在電源側設置進項電抗器,這樣能夠避免因不平衡造成驅動器出現故障,與此同時對諧波電流進行控制。假如選用額外線路電抗,可以將電抗器壓降低到2%范圍內。電抗器電流額定值不能驅動連接器輸入電流的額定值。對于重復峰值電流額定值而言,規定其不能小于驅動器輸入電流的2倍。相應的額外電感計算公式如下:

式中:L表示相應的電感,單位為H;Y表示相應的進線電抗器壓降百分比,單位為%;U表示相應的線間電壓,單位為V;f表示相應的電源頻率,單位為Hz;l表示相應的驅動器額定輸入電流,單位為A。

(3)能耗制動功能。驅動器可以借助電機進行減速或者采用機械的方式阻止電機加速,從而發生制動現象,這樣所產生的制動能量即返回了驅動器。當驅動器對電機進行制動時,驅動器所吸收的功率為驅動器功耗。當處于節電過程中,那么驅動器可以借助PI對制動電機進行控制,PI控制可以對減速時間進行延長,從而可以有效地避免出現直流母線電壓超過設定值。假如想借助驅動器降低電機速度,那么可以設置制動電阻器。表1表示相應的40℃制動電阻最小值以及相應的峰值額定功率,其中*表示獨立驅動器下的最小電阻值。通常可以將驅動器當做公共直流母線,必須對該數值進行再次設置。假如該線路并未設置直流母排連接,那么相應的電阻值設定在15%以內。當處于連續制動的過程中,那么制動電阻不間斷的消耗能量將超過驅動器設定值。通常情況下,制動電阻必須能夠負擔以毫秒為單位的功耗。假如出現較大的電阻值時,從而可以依據設定的規定有效地降低瞬時額定功率。由于在工作的過程中,制動器啟動的次數相對較差。那么相應的驅動器額定功率往往大于制動電阻的額定功率。可是在使用的過程中,制動電阻瞬時額定功率必須滿足極限條件下的制動情況。同時在對制動器進行優化的過程中,必須充分考慮制動負載的情況。因此制動電阻阻值必須大于設定的最低電阻值,從而在制動器出現故障時能夠有效地起到安全維護的作用。假如電阻值過高,那么將出現制動效果不佳的線性,從而嚴重導致驅動器出現故障。

表1 40℃時制動電阻最小阻值及峰值額定功率

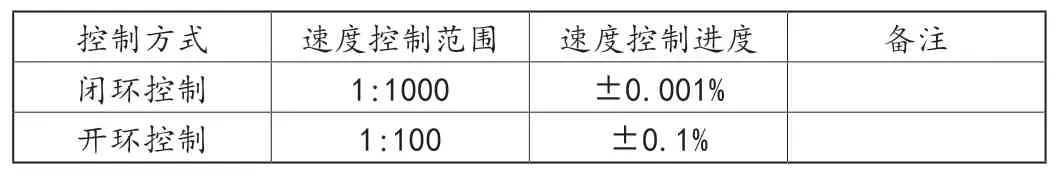

(4)變速器的調速以及相應的精度,在編碼器中變頻器設置有帶速編碼反饋閉環控制系統,從而可以滿足各種范圍的調速。表2表示變頻器開環以及相應的閉環矢量控制的調速范圍與精度。

表2 開環與閉環調速范圍和精度比較表

(5)具有高速計數功能檢測速度,將增量型編碼器設置在提升機滾筒軸上面,當接收到編碼器脈沖信號時,將其傳輸給PLC,從而能夠借助高速計數功能對提升機的出繩速度進行計算。

(6)電流檢測功能,通常可以借助變頻器得到電流檢測的結果,主要表現為如下兩個方面:第一,借助變頻器輸出端子將模擬量傳輸給PLC,并且進行處理。第二,借助RS485將數據傳輸給變頻器,并且對信號進行讀取。

(7)制動油壓恒定功能,通常情況下,制動泵油壓主要借助比例溢流閥實現油壓的控制,而制動幫油壓主要通過比例溢流閥進行控制,同時PLC模擬量可以通過比例溢流閥進行控制。

3.結語

該系統控制的核心為西門子PLC控制單元,同時借助變頻器內部設置的閉環矢量實現高精度寬范圍的控制,保證提升機平穩的啟停,從而可以實現配置制動單元的能量消耗與加減速產生的能量釋放。該系統具有如下幾個方面的功能:其一,轉速電流雙閉環矢量控制;其二,能耗制動;其三,電流檢測;其四,電源濾波;其五,高速計數等。同時設置各種操作方式,進而操作人員可以依據工藝流程對潤滑泵、制動泵以及電磁閥的得失電進行控制,從而可以有效地控制速度,實現降耗增效的目的。

經過分析選用艾默生CT SPM變頻器,同時選用西門子PLC進行控制,能夠較好地處理提升機負荷不均衡的問題,從而能夠有效地提高工程效率,最大限度的降低能耗,從而有效地保證提升機安全可靠的運行。