四柱放頂煤支架尾梁機構損壞分析

摘? 要:本文對四柱放頂煤液壓支架尾梁機構損壞進行了探討,分析了四柱放頂煤液壓支架尾梁機構使用過程中損壞的原因,總結了大同同忻煤礦四柱放頂煤液壓支架的設計、使用應遵循的原則,提出了設計、使用、維護應注意的事項。

關鍵詞:放頂煤;液壓支架;結構設計;尾梁機構;礦山應用

分類號:TD353.4? ?文獻標識碼:A

1、引言:

放頂煤綜采近些年來在我國得到了迅速的發展,并在采煤工藝和放頂煤液壓支架裝備水平上有新的突破。放頂煤技術的推廣使用,拓寬了綜合機械化開采厚煤層的使用范圍,簡化了礦井的采掘系統和生產組織,在提高勞動生產率和產量,降低煤炭生產成本,保證安全生產等方面均取得了比較顯著的技術經濟效果。當然放頂煤開采也存在一些需要解決的問題,需要進一步的觀察與研究,不斷創新總結經驗,以便把我國厚煤層放頂煤開采技術與放頂煤液壓支架提高到世界最高水平。

某煤礦采用四柱放頂煤液壓支架架型,低位放頂煤技術,但在使用過程中尾梁機構、立柱及伸縮千斤頂出現了一些問題。本文僅就大同同忻煤礦四柱放頂煤支架的有關設計、使用等情況進行探討,通過分析對比能夠改善特殊條件下支架使用狀況。

2、礦區開采技術條件:

2.1、8103工作面采煤高度3.5米,工作面傾角≤10°,工作面走向傾角3°~6°左右,煤層厚度10~16m,工作面走向1800m, 2014年2月15日開始生產,目前推進300米,月產量100萬噸。

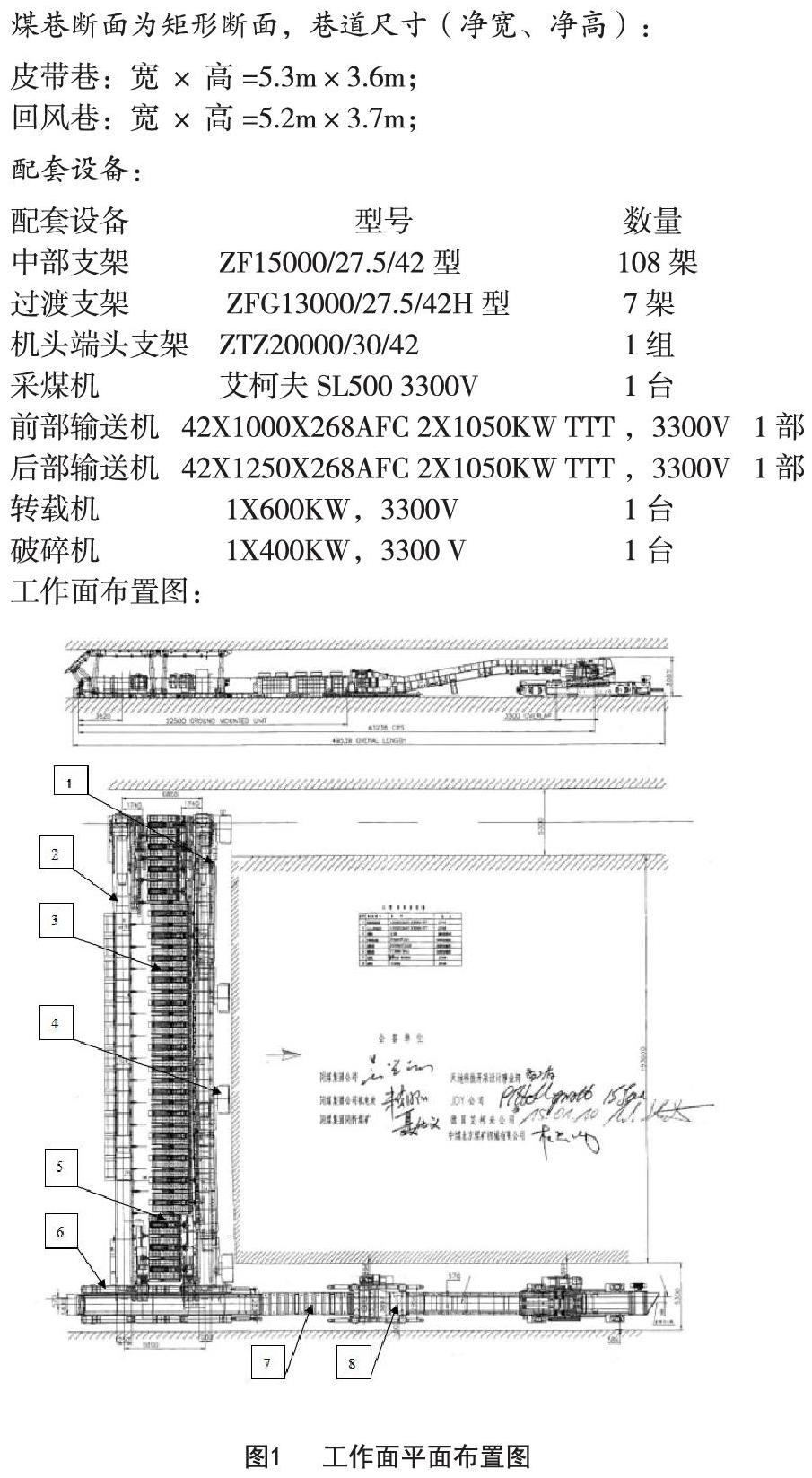

2.2、煤巷斷面為矩形斷面,巷道尺寸(凈寬、凈高):

皮帶巷:寬×高=5.3m×3.6m;

回風巷:寬×高=5.2m×3.7m;

2.3、配套設備

2.3.1.工作面布置圖:

3、液壓支架尾梁機構損壞問題及原因分析:

3.1液壓支架尾梁機構損壞問題:

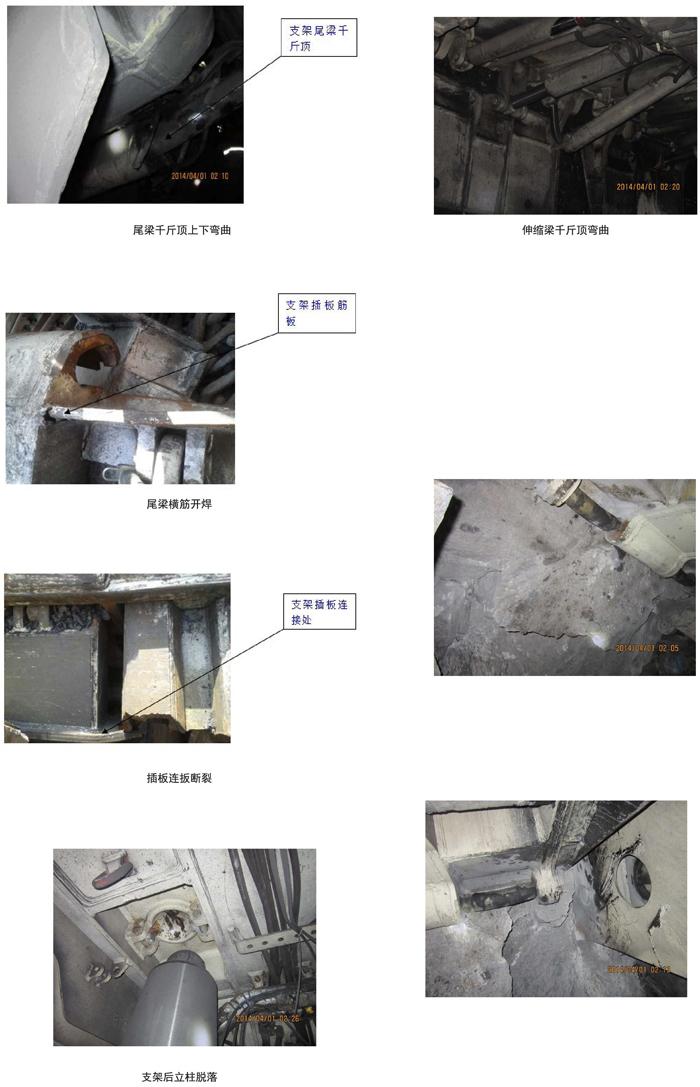

3.1.1掩護梁上的耳座撕裂拉斷。

3.1.2尾梁上的耳座撕裂拉斷。

3.1.3尾梁千斤頂活塞桿左右彎曲

3.1.4尾梁千斤頂上下彎曲

3.1.5尾梁橫筋開焊。

3.1.6插板連扳斷裂

3.1.7支架后立柱脫落。

3.1.8伸縮梁千斤頂彎曲。

3.2液壓支架尾梁機構損壞原因分析:

3.2.1工作面頂板堅硬,巖層整體性強,不易隨工作面推進而跨落,頂板冒落塊度大,在采空區容易形成較大范圍的懸頂,垮落時給采場形成沖擊載荷。

頂板冒落矸石塊度很大,在支架放煤完成后,大塊矸石堆積在尾梁機構下方,在支架后部與尾梁形成支撐模式,隨后垮落的矸石的沖擊造成尾梁千斤頂上下彎曲。

3.2.2工作面煤層松軟,支架后部頂煤隨采隨放,后立柱無法有效接頂,后部冒落頂板對支架從老塘往煤壁的沖擊大,沖擊造成支架整體前移,瞬間損壞伸縮千斤頂。

3.2.3支架切頂線前移,支架后柱已處于全部伸出狀態,支架后部無法有效支撐頂煤,出現拔后柱現象,支架后立柱受拉后立柱上連接破壞造成失效。

3.2.4放煤高度大,懸頂沖擊勢能高

同忻煤礦的煤層厚度在15米以上,現場實際工作面支架形態,支架掩護梁上面幾乎沒有任何浮煤碎矸,致使支架掩護梁和尾梁上面沒有任何緩沖層,整塊頂板下來后,直接和掩護梁與尾梁的頂板剛性碰撞,導致尾梁機構損壞。

3.2.5工作面部分支架(尤其是工作面中部編號30~70架)頂梁后部已經達到極限高度4.2M,頂梁前部低頭3.8M,后立柱處于受拉狀態,尾梁完全上挑,形成受頂板沖擊面,具體如下圖:尾梁鉸接銷處更容易被剪切。

5.結語

5.1.大同同忻煤礦放煤高度大,后部沖擊壓力大,傳統尾梁三箱體空箱體結構偏弱,考慮采用五箱體結構增加尾梁抗沖擊能力,插板的后部連接偏弱,在薄弱連接處形成箱體增加連接強度。

5.2在采煤過程中嚴格按設計單位要求的放煤操作流程執行,以保護放煤裝置;適當減少放煤量,避免支架頂梁上的切頂線過度前移;使支架掩護梁和尾梁上面形成緩沖層。

5.3調整支架工作姿態,注意及時調整前、后柱高度差,減小受沖擊接觸面;提高推進速度,減輕老頂來壓沖擊;在周期來壓前不放煤和少放煤,來壓后再正常放煤。

5.4采煤工藝方面,建議提前人工破頂,減小老頂冒落塊度;減少放煤次數,避免老頂直接沖擊放煤機構;

5.5避免支架后柱不著力,升架時保證初撐壓力,避免老頂來壓時推進設備,提高其抵抗前移的能力。

參考文獻:

[1] 陳? 宇 《高工作阻力大采高放頂煤液壓支架設計研究》 《煤礦機械》2008 年12期

[2] 王國法 《 液壓支架技術》[J]. 北京:煤炭工業出版社? ,1999

[3] 趙宏珠? 《綜采面礦壓與液壓支架設計》[J].徐州:中國礦業學院出版社,1987

作者簡介:

陳井龍(1982—),從事液壓支架研發設計工作,現任中煤北京煤礦機械有限責任公司煤機裝備研究院副院長。

(中煤北京煤礦機械有限責任公司,北京 102400)