熱浸鍍鋁鋅板鍍層微觀組織結構表征

崔桂彬,鞠新華,任群,孟楊,尹立新

熱浸鍍鋁鋅板鍍層微觀組織結構表征

崔桂彬,鞠新華,任群,孟楊,尹立新

(首鋼集團有限公司技術研究院,北京 100043)

研究熱浸鍍鋁鋅板鍍層微觀組織結構。利用掃描電鏡、能譜和電子探針分析鋁鋅板表面與鍍層的組織形貌與成分;利用X射線衍射與電子背散射衍射技術分析鋁鋅板鍍層的物相組成與相結構。鋁鋅板表面為典型的鋅花形貌,鋅花內部呈現出有條理的枝晶狀結構。鋁鋅板鍍層沿厚度方向分為內外兩層:外層為合金層,其成分主要為Al、Zn和Si,該層主要是由富Al相、富Zn相以及少量條狀高Si相構成;與鋼基體接觸的內層為過渡層或金屬間化合物層,該層的厚度僅約為1μm,其成分為Fe、Al和Si,該層由彌散致密的細顆粒與少量分散的粗顆粒構成。此外還發現,有少量條狀或顆粒狀的高Si相分布在過渡層與合金層之間。鋁鋅板鍍層中合金層的富Al相、富Zn相以及條狀高Si相的相結構分別為Al的面心立方結構、Zn的密排六方結構和Si的面心立方結構,高Si相的分布特性可以有效地控制鍍層的厚度。過渡層的相結構更傾向于單斜結構的Al13Fe4,該層在形成過程中,部分細顆粒相長大并發生粗化,從而形成粗顆粒相穿插于過渡層與合金層之間,進一步加強了過渡層與合金層的連接,進而間接地對鍍層粘附性能和延伸性能的提高起到了關鍵性的作用。

熱浸鍍鋁鋅板;鍍層;微觀組織;相結構;EBSD;菊池花樣

熱浸鍍鋁鋅合金板具有良好的涂裝性、焊接性、抗高溫氧化性、隔光和隔熱性能以及更好的耐蝕性[1-7],被廣泛用于建筑業、家用電器業、工業、農業以及汽車制造業中。最為常見的熱浸鍍鋁鋅合金板化學成分為55%Al-Zn-1.6%Si[8-10],加入適量的Si是為了控制鍍層的厚度。以往對該鍍層的研究發現[11-13],其鍍層結構主要由兩部分組成:外層為Al-Zn合金層,與鋼基體接觸的內層主要由金屬間化合物組成(簡稱化合物層或過渡層)。有關鍍層的研究和報道[14-17]主要是借助掃描電鏡、能譜和電子探針對其進行形貌和成分分析,通過成分定量結果推測可能含有的相結構組成,而采用菊池花樣標定的方式對鍍層相結構進行分析與研究鮮有報道。本文主要借助掃描電鏡、電子探針、X射線衍射儀和電子背散射衍射技術(EBSD)對鋁鋅鍍層的相結構進行深入細致地分析,為在實際生產中獲得較好的產品提供技術支撐。

1 試驗

1.1 試驗材料

試驗材料為熱浸鍍鋁鋅鋼板,基板為鋁鎮靜鋼,板厚2 mm。鍍鋁鋅工藝為:試樣經過退火后進入裝有鍍液的鋁鋅鍋,經氣刀吹掃控制鍍層厚度,然后通過冷卻塔冷卻。鍍液成分為:Al 55%,Zn 43.5%,Si 1.5%。

1.2 樣品制備

將鋁鋅鍍層樣品加工成塊狀樣,尺寸為10 mm× 10 mm,共計加工5塊樣品,編號分別為1#、2#、3#、4#和5#。

將1#樣品進行超聲波清洗,清洗溶液為酒精,清洗干凈后,利用掃描電鏡(JSM-7001F)對其表面進行形貌與成分分析。

將2#樣品表面進行電解拋光,電解拋光工藝參數為:電壓20 V,電解時間15 s,流速10 mL/s,電解溫度15 ℃,實際電流0.92 A,電解液為10%(體積分數)高氯酸酒精溶液。拋光后,利用掃描電鏡(JSM-7001F)觀察與分析高Si相在鍍層中的分布狀態。

將3#樣品進行截面制樣,機械拋光時,用酒精代替水進行拋光,盡量避免樣品拋光面氧化,然后用0.4%硝酸酒精溶液腐蝕5 s左右,再利用掃描電鏡進行觀察。對經掃描電鏡觀察后的3#樣品進行硅溶膠拋光,拋光盤轉速為150 r/min,拋光時間為15~30 min。拋光的主要目的是去除機械拋光過程中引入的應力。再利用電子背散射衍射(EBSD)技術進行鍍層的相結構分析。

將4#樣品表面進行機械拋光,拋光時注意鋅層的顏色變化,盡量拋光掉合金層的部分,然后用硅溶膠拋光,再分別利用電子背散射衍射(EBSD)和X射線衍射(D8 advance)技術對鍍層中過渡層的相結構進行分析。

將5#樣品同樣進行電解拋光,但電解拋光工藝參數有所不同,需延長電解時間至150 s,盡量電解掉鋁鋅鍍層中的合金層部分,然后利用掃描電鏡、能譜(EDS)和電子探針(EPMA-1720)分別對其過渡層進行觀察與成分分析。

2 結果及分析

2.1 鋁鋅板表面形貌與成分

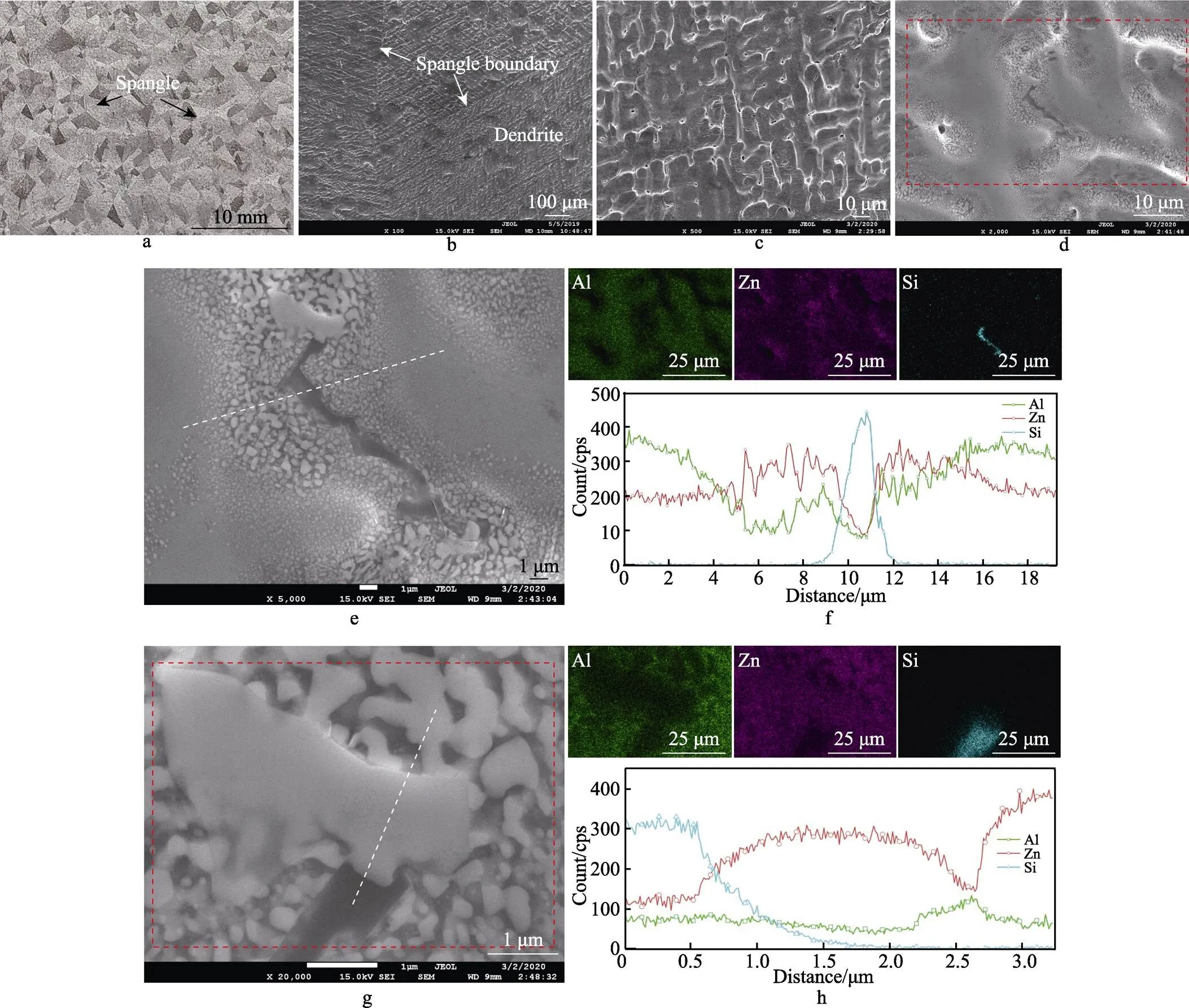

圖1為1#鋁鋅板樣品的表面形貌與成分。圖1a為金相體視鏡下拍攝的照片,可以看出鋁鋅板表面呈典型的鋅花形貌特征,鋅花尺寸較大,達到毫米級。經測量,鋅花平均尺寸約為2.5 mm。圖1b—h為掃描電鏡下拍攝的形貌照片和成分。從圖1b中可知,每個鋅花內部呈現出有條理的枝晶狀結構。該形貌特征顯示出兩個典型的區域,分別是低洼區和凸起區,其中鋅花邊界(圖1b中箭頭所指)顯示為枝晶主干(低洼區域),枝晶主干兩側的枝晶呈現出低洼區與凸起區相間分布。進一步放大,如圖1c—e所示,凸起區更為平整光滑,而低洼區為顆粒狀的共晶相,同時還有分布其上的條狀顆粒相。對圖1d中紅色線框區域和圖1e、g中白色虛線分別進行成分面分析和線分析,其成分分布分別如圖1f、h。從成分面、線的綜合分析可知,凸起區為富Al相,低洼區為Al-Zn共晶相,同時在該區域還分布著黑色條狀的高Si相。

圖1 1#鋁鋅板樣品表面形貌與成分

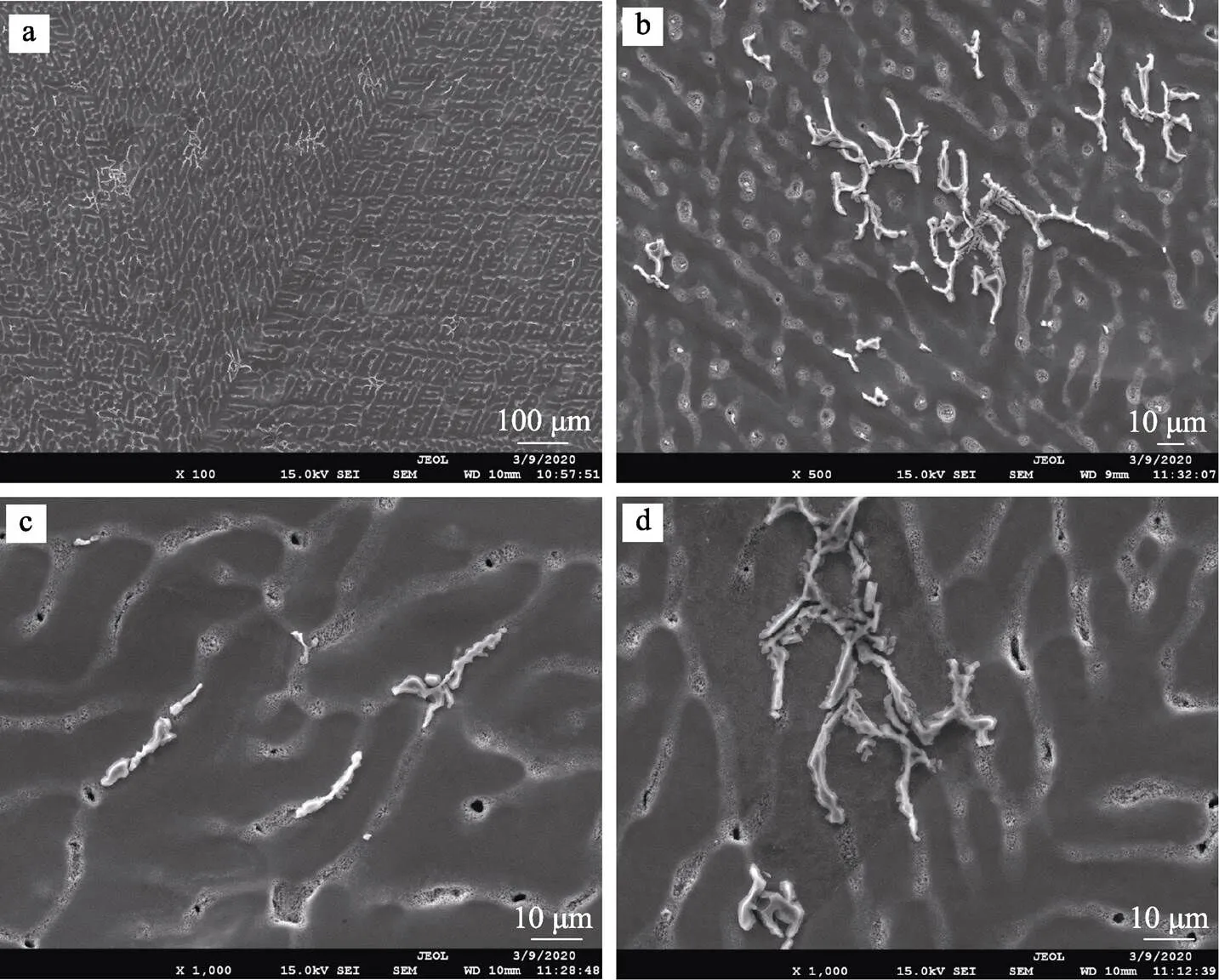

圖2為2#鋁鋅板樣品表面高Si相在基體中的分布。從圖2a—d中不難發現,鋁鋅板表面經電解拋光后,高Si相由于在電解過程中難以被電解掉而保留了下來,可以清楚地看出高Si相自身的形態、尺寸以及在基體中的分布:高Si相呈魚骨狀,沿著低洼區的共晶相分布。

2.2 鋁鋅板鍍層截面形貌與成分

圖3為3#鋁鋅板樣品截面形貌和成分面分布。結合鍍層截面形貌與成分面分布可知,鍍層沿厚度方向分為兩層:內層和外層。與鋼基體接觸的內層為過渡層或金屬間化合物層,該層的厚度約為1 μm,其成分為Fe、Al和Si。遠離鋼基體的外層為合金層,該層的厚度約為21 μm。合金層中大部分為深灰色的富Al相,同時穿插分布著河流狀富Zn相,在河流狀富Zn相附近分布著大量的顆粒狀Al-Zn共晶相。這些河流狀富Zn相延伸至表層低洼區,同時還有少量黑色條狀或顆粒狀的高Si相分布于河流狀富Zn相中或分布在過渡層與合金層界面之間。這些高Si相的存在可以阻礙過渡層的進一步生長,從而有效地控制鍍層的厚度。

2.3 鋁鋅板鍍層微區EBSD分析

圖4為4#鋁鋅板樣品表面的局部EBSD相分析。圖4a為樣品表面局部形貌,經過樣品制備去除應力后,對紅色線框內富Zn區域進行EBSD相分析,其花樣質量圖如圖4b所示,圖4c、d分別為該區域的晶體取向和相分布圖。經相分析可知,紅色區域 為Al相,黃色區域為Zn相,從晶體取向不難發現,富Al相和中間的富Zn相各自的取向較為一致,而介于兩者之間的顆粒狀Al-Zn共晶相的取向差異相對較大。

圖2 2#鋁鋅板樣品表面高Si相在基體中的分布

圖3 3#鋁鋅板樣品截面形貌與成分面分布

圖4 4#鋁鋅板樣品表面的局部EBSD相分析

3 討論

結合掃描電鏡和EBSD相分析可知,鋁鋅板鍍層的外層為合金層,合金層主要由富Al相、富Zn相和少量的高Si相構成,其中富Al相具有純Al的相結構(面心立方結構),而富Zn相具有純Zn的相結構,條狀或顆粒狀的高Si相則具有單質Si的相結構;鍍層的內層為過渡層,其成分主要為Al、Fe和少量Si。以往對55% Al-Zn-Si鍍層[18-19]的研究表明,與基體接觸的過渡層由金屬間化合物構成,其可能的相為Al3Fe或Al13Fe4、Fe2Al5、Al8Fe2Si。

對4#鋁鋅板樣品表面的過渡層進行X射線衍射(XRD)物相分析,如圖5所示。由對鋁鋅板完整鍍層的物相分析可知,其主要的物相組成為Al、Zn以及少量Si,如圖5中黑色曲線所示。由于鍍層中與鋼基體接觸的過渡層較薄(厚度約1 μm),需要進行樣品制備將鍍層剪薄至過渡層附近,再對其進行物相分析。分析時,為了獲得足夠的衍射強度,采用小角掠射模式。經計算,滿足過渡層厚度要求的掠射角為5°,步長為0.02°,掃描速度為0.5 (°)/min,掃描角度為20°~60°。從X射線衍射圖譜中可以看出,比較明顯的衍射峰有五個,2分別是36.5°、39.2°、43.3°、44.3°和54.5°。經相關研究報道[20-25],鋁鋅板鍍層可能存在的物相結構與X射線衍射圖譜如圖6所示,經與圖5中紅色曲線的物相比對,過渡層中存在的物相為Zn、Al8Fe2Si或Al13Fe4。其中Zn為鍍層中合金層的物相,主要是由于在制備樣品時,與過渡層接觸的合金層沒有被完全磨掉;Al8Fe2Si或Al13Fe4為過渡層的主要物相,從圖6可知,Al8Fe2Si的最強衍射峰位2為42.6°~44.3°,而Al13Fe4的最強衍射峰位2為43°45°,從這兩種物相的衍射圖譜與實際測得的物相衍射峰位比對可知,過渡層的物相更傾向于Al13Fe4。

圖5 4#鋁鋅板樣品完整鍍層和其過渡層的X射線衍射物相分析

圖6 鋁鋅板鍍層可能存在的物相結構和X射線衍射圖譜

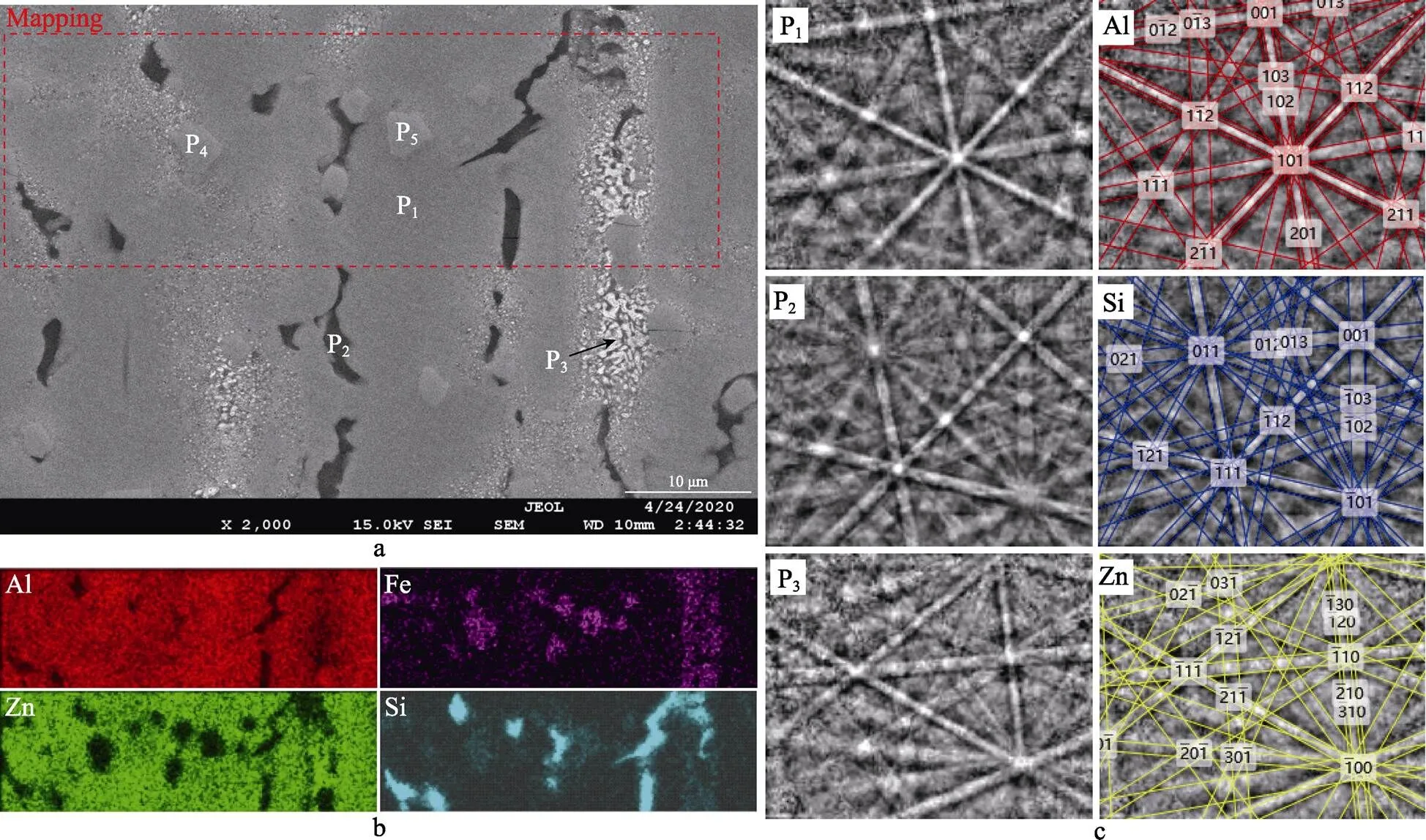

圖7為4#鋁鋅板樣品表面過渡層附近的局部形貌、成分面分布和菊池花樣。從圖7a中可以清晰地看到,大部分基體呈灰色(如P1),在基體上分布著黑色條狀或片狀顆粒P2,還有呈團簇分布的白色顆粒P3,以及少量的灰色顆粒(如P4、P5)。

對圖7a中紅色線框區域進行成分能譜成分面分析,如圖7b所示。從成分面分布可知,呈灰色的基體成分主要為Al和Zn,黑色條狀或片狀顆粒成分為Si,呈團簇分布的白色顆粒成分為Zn,呈灰色的少量近似圓形的顆粒成分主要為Al、Fe和少量的Si。對圖7a中的P1、P2、P3、P4和P5位置進行EBSD相分析,獲得各個位置的菊池花樣,分別如圖7c和圖8所示。經菊池花樣標定,呈灰色的基體中位置P1的相結構為Al,黑色條狀或片狀顆粒P2的相結構為Si,呈團簇分布的白色顆粒P3的相結構為Zn,且呈灰色的少量近似圓形的顆粒的菊池花樣中的部分菊池帶具有成對出現的特點,如圖8中白色箭頭所示。通過對X射線衍射獲得的可能存在的兩種相結構Al13Fe4和Al8Fe2Si分別進行菊池花樣標定,其中Al13Fe4相為單斜結構,其菊池花樣中部分菊池帶具有成對特征,且與實測菊池花樣匹配度較高,僅有晶帶軸<130>和<03-1>兩者連線的菊池帶(3-13)與實測菊池帶不完全匹配;而Al8Fe2Si相為六方結構,其菊池花樣中的菊池帶不具有成對出現的特點,且與實測菊池花樣匹配度較低,除了晶帶軸<110>以外的菊池帶均不匹配。經上述分析可知,灰色的少量近似圓形的顆粒的相結構與Al13Fe4相更為接近。

圖7 4#鋁鋅板樣品表面過渡層附近的局部形貌、成分面分布和菊池花樣

圖8 圖7中P4和P5位置的能譜成分和相應的菊池花樣

圖9為5#鋁鋅板樣品表面過渡層的形貌與成分。經電解拋光150 s后,將合金層盡可能地電解掉,從而裸露出過渡層,如圖9a所示。從圖中可以看出,過渡層中分布著近似圓形的粗顆粒P2和大量彌散的細顆粒P3,同時還有少量的條狀或片狀顆粒P1。進一步放大圖9a中紅色線框內局部區域,如圖9b所示,有少量微裂紋貫穿于粗顆粒與細顆粒之間,粗顆粒與細顆粒尺寸分別約為3 μm和260 nm。對這些典型的顆粒進行能譜(EDS)和電子探針(EPMA)分析,如圖9c、d所示,條狀或片狀顆粒P1的成分主要為Si,近似圓形的粗顆粒P2和彌散的細顆粒P3的主要成分均為Al、Fe、Si。經上述分析可知,過渡層與合金層之間常伴隨有少量的條狀或片狀顆粒Si相,其截面特征如圖3a中Si相所示。過渡層在形成過程中,部分細顆粒相長大并發生粗化,從而形成粗顆粒相,穿插于過渡層與合金層之間,其截面特征如圖3a中G1位置所示,進一步加強了過渡層與合金層的連接,進而間接地對鍍層粘附性能和延伸性能的提高起到了關鍵性的作用。此外,過渡層為較脆的金屬間化合物相,其晶體結構近似Al13Fe4相,易形成微裂紋,因此該層不能過厚。通常在鋁鋅鍍液中加入少量 的Si來控制鍍層的厚度,過渡層的厚度通常約為 1~2 μm。

圖9 5#鋁鋅板樣品表面的過渡層形貌與成分

4 結論

本文借助掃描電鏡(SEM)、電子探針(EPMA)、X射線衍射儀(XRD)和電子背散射衍射(EBSD)技術,詳細地研究了鋁鋅板鍍層的微觀組織與相結構。研究結果如下:

1)鋁鋅板表面為典型的鋅花形貌,鋅花內部呈現出有條理的枝晶狀結構。經成分面、線的綜合分析,鋅花內部的枝晶由富Al相、富Zn相、Al-Zn共晶相以及彌散分布著條狀的高Si相組成。經電解拋光后,可以清楚地看出高Si相呈魚骨狀,沿著Al-Zn共晶相分布。

2)鋁鋅板鍍層沿厚度方向分為內外兩層。其外層為合金層,主要是由富Al相與河流狀富Zn相構成,在河流狀富Zn相附近分布著大量的顆粒狀Al-Zn共晶相,同時還有少量條狀或顆粒狀的高Si相分布于河流狀富Zn相中或在過渡層與合金層之間;與鋼基體接觸的內層為過渡層或金屬間化合物層,該層的厚度僅約為1 μm,其成分為Fe、Al和Si。

3)對鋁鋅板鍍層的物相分析可知,鍍層可能的物相組成為Al、Zn、Si、Al13Fe4和Al8Fe2Si。經菊池花樣標定與分析,過渡層的物相更傾向于Al13Fe4。同時還發現,過渡層由彌散致密的細顆粒與少量分散的粗顆粒構成。過渡層在形成過程中,部分細顆粒相長大并發生粗化,從而形成粗顆粒相,穿插于過渡層與合金層之間,進一步加強了過渡層與合金層的連接,進而間接地對鍍層粘附性能和延伸性能的提高起到了關鍵性的作用。

[1] 蔣穹, 繆強, 姚正軍, 等. 水性Al-Zn-Si合金涂層微觀組織及腐蝕性能研究[J]. 中國腐蝕與防護學報, 2012, 32(4): 311-316.JIANG Qiong, MIAO Qiang, YAO Zheng-jun, et al. Micr-ostructure and corrosion resistance of waterborne Al-Zn-Si alloy coating[J]. Journal of Chinese Society for Corrosion and Protection, 2012, 32(4): 311-316.

[2] 曾根生, 陳俊嶺. 輸電桿塔結構熱浸鍍鋁鋅硅及鋁鋅硅稀土鍍層的防腐蝕性能研究[J]. 建筑結構, 2016, 46(14): 50-54. ZENG Gen-sheng, CHEN Jun-ling. Corrosion resistant performance study of transmission tower structure with hot-dip Al-Zn-Si alloy coating and hot-dip Al-Zn-Si-Re alloy coating[J]. Building structure, 2016, 46(14): 50-54.

[3] 侯蓉, 徐光, 戴方欽, 等. 鋅鋁鍍層熱軋板的耐蝕性[J]. 腐蝕與防護, 2018, 39(2): 94-95. HOU Rong, XU Guang, DAI Fang-qin, et al. Corrosion resistance of hot rolled plates with Al-Zn coating[J]. Corrosion and protection, 2018, 39(2): 94-95.

[4] 汪前雨, 張麗, 陸江銀. 雙鍍鋅鋁合金鍍層的組織結構和耐蝕性[J]. 電鍍與涂飾, 2020, 39(7): 392-398. WANG Qian-yu, ZHANG Li, LU Jiang-yin, et al. Micr-ostructure and corrosion resistance of zinc-aluminum alloycoating prepared by a two-step hot dipping[J]. Electropating and finishing, 2020, 39(7): 392-398.

[5] 張杰, 于振花, 李焰. Zn-55%Al-Si合金鍍層鋼絲在海水中的耐蝕性能[J]. 材料研究學報, 2008, 22(4): 347-352. ZHANG Jie, YU Zhen-hua, LI Yan. Corrosion behavior of hot-dipped Zn-55%Al-Si coated steel wires in seawater[J]. Chinese journal of materials research, 2008, 22(4): 347-352.

[6] 盧燕平. 55%Al-Zn合金鍍層鋼板組織與腐蝕特性[J]. 材料科學與工藝, 1997(4): 61-65. LU Yan-ping. Microstructure and corrosion properties of Al55%-Zn alloy coated steel sheet[J]. Material science and technology, 1997(4): 61-65.

[7] LIN K L, HO J K, JONG C S, et al. Growth behavior and corrosion resistance of 5% Al-Zn coating[J]. Corrosion, 1993, 49: 759-762.

[8] LENG Y H, FENG Y L, SONG M. Study on hot dip and coating structure of 55% Al-Zn alloy coated steel[J]. Advanced materials research, 2012, 415-417: 276-280.

[9] SUGAWARA Y, ARAAKE K, MUTO I, et al. Effect of phosphate and chromate pigments on sacrificial corrosion protection by Al-Zn coating and delamination mechanism of pre-painted galvalume steel[J]. ISIJ international, 2016, 12: 2267-2275.

[10] 杜鵬翔. 鋼板熱浸鍍鋁鋅合金鍍層的形成過程及其結構分析[J]. 材料保護, 2001, 34(11): 14-16.DU Peng-xiang. The forming process and structure analysis of the coating during hot dipping 55%Al-Zn alloy on the sheet steel[J]. Materials protection, 2001, 34(11): 14-16.

[11] 陳鑫, 李龍, 周德敬. 鋁鋼金屬間化合物生長及其抑制機理的研究現狀[J]. 材料導報, 2016, 30(7): 125-132. CHEN Xin, LI Long, ZHOU De-jing. Review on the formation and inhibition mechanism of Fe-Al intermetallic compound[J]. Materials review, 2016, 30(7): 125-132.

[12] 陳斌鍇, 袁訓華, 張啟富. 熱浸鍍55%Al-Zn合金鍍層鋼板的鍍層結構及防腐蝕機理[J].腐蝕與防護, 2009, 30(1): 16-19. CHEN Bin-kai, YUAN Xun-hua, ZHANG Qi-fu. Coating structure and anti-corrosion mechanism of hot dipped 55% Al-Zn alloy on sheet steel[J]. Corrosion and protection, 2009, 30(1): 16-19.

[13] 田亞強, 張源, 魏英立, 等. 熱浸鍍55%Al-Zn-1.6%Si金鋼板鍍層表面形貌及組織特征研究[J]. 材料導報, 2015, 29(1): 124-142. TIAN Ya-qiang, ZHANG Yuan, WEI Ying-li, et al. Study on the coating structure characteristics and morphology of hot-dip 55%Al-Zn-1.6%Si alloy on the steel substrate[J]. Materials review, 2015, 29(1): 124-142.

[14] 李慧莉, 李國喜, 鄭毅然, 等. 熱浸鍍鋁鋼的鍍層結構分析[J]. 材料與冶金學報, 2003, 3(1): 51-53. LI Hui-li, LI Guo-xi, ZHENG Yi-ran. et al. Structure analysis of coating for hot-dip aluminum steel[J]. Journal of materials and metallurgy, 2003, 3(1): 51-53.

[15] 周細枝. 45鋼熱浸鍍鋁鍍層結構分析[J]. 湖北工業大學學報, 2007, 22(5): 54-56. ZHOU Xi-zhi. Structure analysis of coating for hot-dip aluminum 45 steel[J]. Journal of Hubei University of Technology, 2007, 22(5): 54-56.

[16] EL-SAYED M H, NAKA M. Structure and properties of carbon steel-aluminum dissimilar joints[J]. Science and technology of welding and joining, 2005, 10(1): 27-31.

[17] ARIZMENDI A M, SALINAS A R, NAVA E V. microstructure of Al-Zn-Si coatings on steel substrates[J]. Materials science forum, 2003, 442: 43-48.

[18] SHAWKI S, ABDEL H Z. Effect of alumnum contents on the coating structures and dross formation of hot-dip galvanizing processes[C]// 3rd international conference on surface engineering. Cairo: [s. n.], 2002: 417-420.

[19] XU B J, PHELAN D, DIPPENAAR R. Role of silicon in solidification microstructure in hot-dipped 55wt%Al-Zn-Si coatings[J]. Materials science and engineering A, 2008, 473: 76-80.

[20] ULLAH I, MEHMOOD S, ALI Z, et al. Theoretical studies of the electronic structure and magnetic properties of aluminum-rich intermetallic alloy Al13Fe4[J]. International journal of modern physics B, 2018, 32: 1-12.

[21] SAITO K, SUGIYAMA K, HIRAGA K. Al13M4-type structures and atomic models of their twins[J]. Materials science and engineering, 2000, 294-296: 279-282.

[22] BLACK P J. The structure of FeAl3. I[J]. Acta cryst-allographic section A, 1955, 8: 43-48.

[23] KORCHEF A, NJAH N, CHAMPION Y, et al. Material flow during equal channel angular pressing of aluminum containing Al8Fe2Si precipitates[J]. Advanced engineering materials, 2004, 6(4): 222-228.

[24] BOULOUMA A, DRICI A, BENALDJIA A, et al. The formation of (Al8Fe2Si,Al13Fe4) phases from Al-Fe-Si system by TE mode[C]// 4th international congress in advances in applied physics and materials science. USA: [s. n.], 2015: 1653.

[25] KORCHEF A, CHAMPION Y, NJAH N. X-ray diffraction analysis of aluminum containing Al8Fe2Si processed by equal channel angular pressing[J]. Journal of alloys and compounds, 2007, 427: 176-182.

Characterization of Microstructure of Hot Dip Al-Zn Plated Coating

,,,,

(Shougang Group Company limited Research Institute of Technology, Beijing 100043, China)

The work aims to study the microstructure of the hot dip Al-Zn plated coating. Scanning electron microscope, energy spectrum and electron probe are used to analyze the structure and composition of the surface of the aluminum zinc plate and the coating. X-ray diffraction and electron backscatter diffraction are used to analyze the phase composition and phase structure of the Al-Zn plate coating. The surface of the Al-Zn plate is a typical spangle morphology, and the interior of the zinc flower shows a structured dendrite structure. The Al-Zn plate coating is divided into an inner layer and an outer layer along the thickness direction, the outer layer is an alloy layer which is mainly composed of Al, Zn and Si. The layer is mainly composed of Al-rich phase, Zn-rich phase, and a small number of strip-shaped high Si phase. The inner layer in contact with the steel substrate is a intermetallic compound layer. The thickness of this layer is only about 1 μm and its composition is Fe, Al and Si which is composed of densely dispersed fine particles and a small amount of dispersed coarse particles. In addition, a small amount of high Si phase in the form of strips or particles was found between the transition layer and the alloy layer. The phase structures of the Al-rich phase, Zn-rich phase, and strip high Si phase of the alloy layer in the Al-Zn plate coating are Al face-centered cubic structure, Zn close-packed hexagonal structure and Si face-centered cubic structure respectively. The distribution characteristics of the high Si phase can effectively control the thickness of coating. The phase structure of the transition layer is more inclined to the monoclinic Al13Fe4. During the formation of this layer, part of the fine particle phase grows and coarsens, thereby forming a coarse particle phase, interposed between the transition layer and the alloy layer, which further strengthens the transition layer and the alloy layer. The connection indirectly plays a key role in improving the adhesion and elongation of the coating.

hot dip Al-Zn plate; coating; microstructure; phase structure; EBSD; Kikuchi pattern

2020-06-11;

2021-02-23

CUI Gui-bin (1983—), Male, Master, Senior engineer, Research focus: microstructure characterization of steel materials. E-mail: 107634667@qq.com

崔桂彬, 鞠新華, 任群, 等. 熱浸鍍鋁鋅板鍍層微觀組織結構表征[J]. 表面技術, 2021, 50(4): 361-368.

TG174.443

A

1001-3660(2021)04-0361-08

10.16490/j.cnki.issn.1001-3660.2021.04.038

2020-06-11;

2021-02-23

崔桂彬(1983—),男,碩士,高級工程師,主要研究方向為鋼鐵材料微觀表征。郵箱:107634667@qq.com

CUI Gui-bin, JU Xin-hua, REN Qun, et al. Characterization of microstructure of hot dip Al-Zn plated coating[J]. Surface technology, 2021, 50(4): 361-368.