數控銑削切削參數選擇與優化*

張紅梅 張靜科 彭文 李志鵬 趙勇

(1.蘭州工業學院,甘肅蘭州 730050;2.蘭州石化公司,甘肅蘭州 730060)

隨著科學技術的不斷發展,零件加工質量的不斷提升,對機械產品的加工精度、表面質量以及加工效率提出了更加苛刻的要求。如何正確選擇切削用量,提升切削效率和零件的表面精度,是一直以來研究人員較為關注的問題。

1 數控銑削切削用量

包括銑削速度、進給量和背吃刀量三個要素,如圖1所示。

(1)銑削速度vc。

在進行切削加工時,銑刀最大直徑處切削刃的瞬時變化速度,單位為m/s或m/min。

式中,D0—銑刀直徑,mm;

n0—銑刀轉速,r/min。

(2)進給量。

銑削進給有三種形式[1]:

1)每齒進給量fz

銑刀每轉過一個齒時,銑刀在進給運動方向上相對于工件的位移量,單位是mm/z。

2)每轉進給量fr

刀具每轉過一轉時,銑刀在進給運動方向上相對于工件的位移量,單位是mm/r。

3)進給速度vf

銑刀每轉1min,工件與銑刀沿進給方向的相對位移量,單位是mm/min

(3)背吃刀量ap。

每次刀具切削工件的深度,即與銑刀軸線平行測量的切削層尺寸,單位為mm。

圖1 銑削用量要素Fig.1 Milling consumption factors

圖2 進給速度確定Fig.2 Determining the feed rate

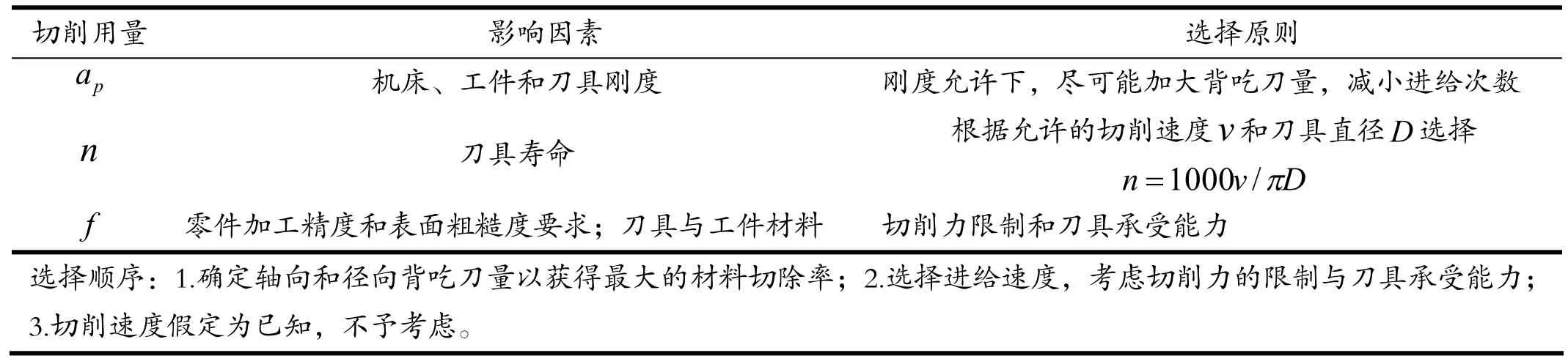

表1 切削用量影響因素及選擇原則Tab.1 Influencing factors and selection principles of cutting parameters

(4)側吃刀量ae。

與銑刀軸線垂直測量的切削層尺寸,單位為mm。

2 切削用量的選擇

切削加工中,確定切削用量參數時要根據機床說明書的規定和要求,以及刀具的壽命去選擇和計算,當然也要結合實踐經驗去確定。正確選擇切削用量,也就是vc、f、ap最優組合,如表1所示。

3 切削參數優化模型

零件銑削時,影響生產效率的主要因素為切削速度、進給量、背吃刀量(軸向背吃刀量)和切削寬度(徑向背吃刀量)。操作人員可根據生產實際情況,通過選擇合適的背吃刀量和切削寬度進行切削,故視為已知量。則優化模型變量為v和fz,設為x1和x2。

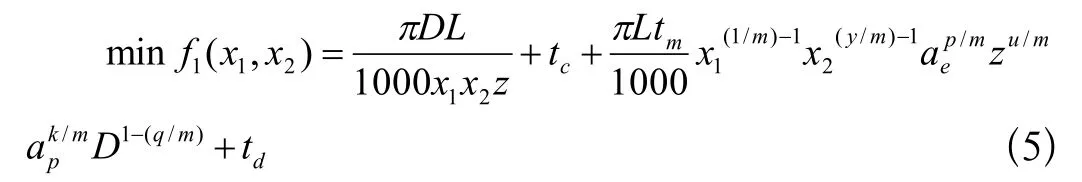

(1)以最大生產率為目標的目標函數。批量生產時完成一道銑削加工的工時為:

圖3 鼠標零件模型Fig.3 Mouse part model

其中,tm-工序切削時間;tc-工序間換刀時間;th-刀具磨損平均一道工序的換刀時間;td-除換刀時間以外的其他輔助時間;D-刀具直徑;L-切削長度;z-刀具齒數;tm-刀具磨損的換刀時間;ae-切削寬度;ap-背吃刀量為刀具壽命系數。

按照最大生產率目標,其目標函數為:

(2)約束條件。

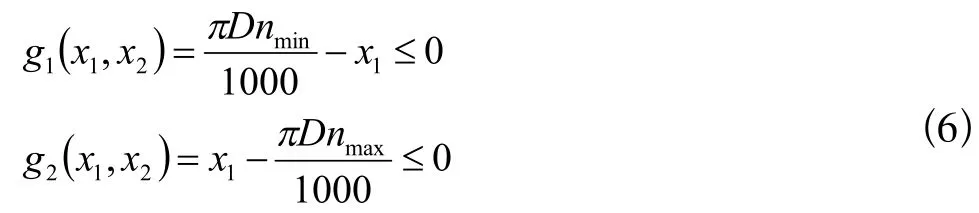

1)切削速度應該滿足機床主軸轉速約束:

圖4 仿真加工過程Fig.4 Simulation processing process

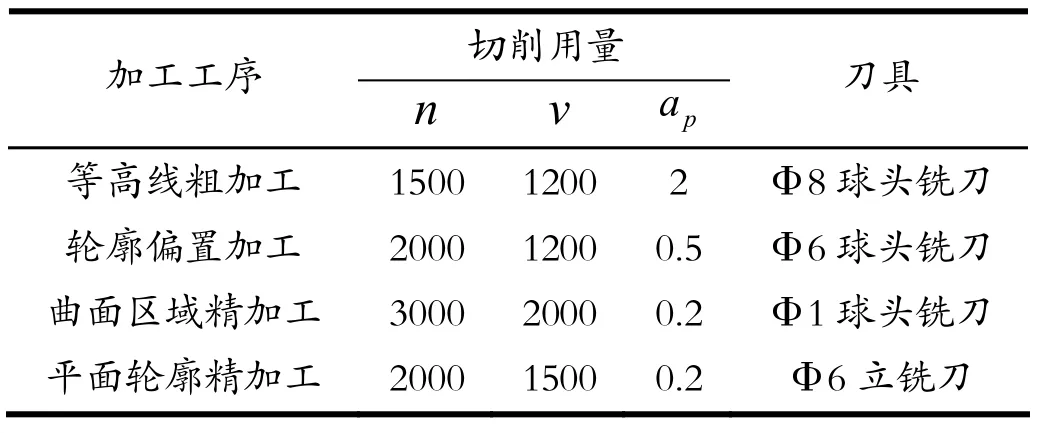

表2 切削用量優化Tab.2 Cutting parameters optimization

nmin為機床加工最低轉速,nmax機床加工最高轉速。

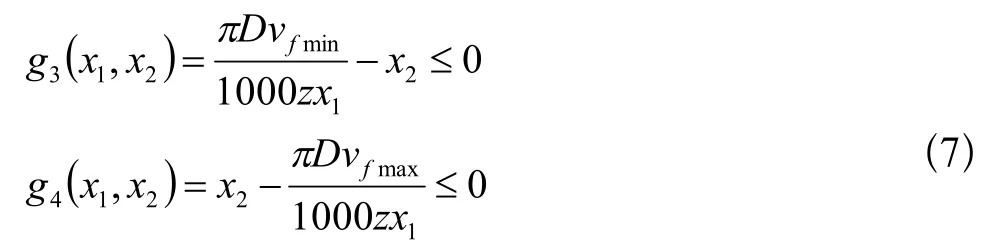

2)進給量要滿足每齒進給理約束,即:

vfmin為最小進給速度,vfmax為最大切削進給速度。

3)零件加工要達到其表面精糙度要標,即:

表3 優化結果Tab.3 Optimization results

Rmax為最大表面粗糙度,r為刀具刀尖半徑。

4 優化實例

以圖3所示典型曲面零件鼠標為例,應用CAD/CAM軟件對其進行加工仿真并進行機床加工,如圖4所示。該零件毛坯尺寸為,材料為硬鋁,在VMC850數控機床進行加工,其切削用量進行分別可以選擇如表2所示。

根據切削參數優化模型,分別對各工藝參數進行優化,其優化結果如表3所示。

通過優化前后數據比較,鼠標加工四道工序總加工時間縮短12.437min,加工成本減少6元,表面粗糙度提高至0.16,加工質量和效率整體上得到了提高。

5 結語

在數控銑削合理選擇切削參數基礎上,對數控銑削的切削用量進行了優化。建立銑削參數優化數學模型,利用CAM軟件給出優化實例并優化加工程序,給出最優解,提高了加工效率。