福田汽車(chē):突破科技,引領(lǐng)未來(lái)

文/蘇平·FM 記者

汽車(chē)作為改變世界的機(jī)器,一直以來(lái),由于其具有很強(qiáng)的產(chǎn)業(yè)關(guān)聯(lián)度,汽車(chē)制造業(yè)也被視為一個(gè)國(guó)家經(jīng)濟(jì)發(fā)展水平的重要標(biāo)志。而沖壓工藝作為四大工藝之首,在汽車(chē)制造領(lǐng)域一直占據(jù)著舉足輕重的地位。如今,隨著汽車(chē)制造業(yè)進(jìn)入了新的發(fā)展階段,模塊化沖壓技術(shù)、模具新材料、特種沖壓成形,計(jì)算機(jī)輔助技術(shù)都極大的促進(jìn)了沖壓技術(shù)的發(fā)展和進(jìn)步,這在很大程度上對(duì)汽車(chē)沖壓件的質(zhì)量和成本產(chǎn)生了直接而重要的影響。

而伴隨著汽車(chē)工業(yè)網(wǎng)絡(luò)化、虛擬化、全球化的不斷深入,汽車(chē)沖壓工藝和模具技術(shù)的發(fā)展已經(jīng)與先進(jìn)制造工藝、智能技術(shù)、電子信息、計(jì)算機(jī)集成技術(shù)等眾多學(xué)科相互交叉、緊密結(jié)合,這也為汽車(chē)制造未來(lái)的發(fā)展奠定了堅(jiān)實(shí)的基礎(chǔ)。面對(duì)汽車(chē)制造業(yè)的新時(shí)期,也為了了解更多當(dāng)下汽車(chē)沖壓工藝和模具技術(shù)的發(fā)展,本期《鍛造與沖壓》記者有幸采訪到了北汽福田汽車(chē)股份有限公司(以下簡(jiǎn)稱(chēng)“福田汽車(chē)”)副總工藝師田卓華先生,聽(tīng)他給我們分享福田汽車(chē)這么多年來(lái)在沖壓領(lǐng)域的成果以及他對(duì)汽車(chē)沖壓工藝未來(lái)發(fā)展的思考。

聚焦價(jià)值,精益運(yùn)營(yíng)

福田汽車(chē)成立于1996 年,是集研發(fā)、試驗(yàn)、制造、場(chǎng)景營(yíng)銷(xiāo)、個(gè)性化訂制、家電式服務(wù)為一體,以全系列商務(wù)車(chē)輛為核心產(chǎn)品的集團(tuán)化公司。公司在成立之初就以客戶價(jià)值為導(dǎo)向,以大力發(fā)展中國(guó)自主品牌為企業(yè)目標(biāo),目前已形成了涵蓋整車(chē)制造、核心零部件、汽車(chē)金融、車(chē)聯(lián)網(wǎng)、福田電商為一體的汽車(chē)生態(tài)體系,現(xiàn)已成為我國(guó)品種最全、規(guī)模最大的商用車(chē)企業(yè)之一。

福田汽車(chē)的沖壓業(yè)務(wù)最早可追溯到北汽摩懷柔汽車(chē)廠,是在其沖壓平臺(tái)的基礎(chǔ)上拓展建立而來(lái)。經(jīng)過(guò)20 多年的發(fā)展,目前福田已擁有7 條大中型沖壓生產(chǎn)線,其中,2011 年福田第一條大型覆蓋件沖壓自動(dòng)化生產(chǎn)線順利投產(chǎn),2012 年公司又引進(jìn)了日本6000t 卡車(chē)縱梁生產(chǎn)線,年消耗鋼板可達(dá)到65000 噸(不計(jì)縱梁,僅重卡覆蓋件沖壓件)。在2020 年疫情期間,福田汽車(chē)勵(lì)精圖治、攻堅(jiān)克難,實(shí)現(xiàn)產(chǎn)銷(xiāo)70 萬(wàn)輛,2020 年度商用車(chē)全國(guó)銷(xiāo)量第一,之后隨著產(chǎn)能的陸續(xù)提升,時(shí)代超卡、奧鈴微卡等品牌也都成為福田新的經(jīng)濟(jì)增長(zhǎng)點(diǎn),2021年累計(jì)銷(xiāo)量將突破1000 萬(wàn)輛。

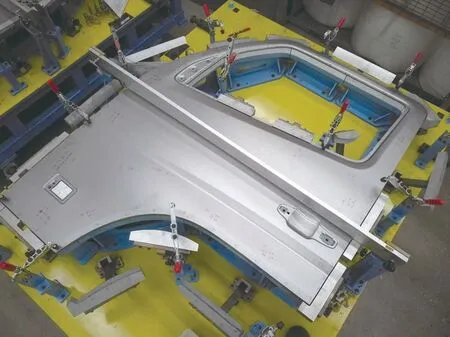

福田汽車(chē)自成立伊始,始終重視沖壓技術(shù)的發(fā)展。經(jīng)過(guò)25 年的開(kāi)發(fā)實(shí)踐,公司建立起完整的沖壓業(yè)務(wù)體系,并全面掌握了整車(chē)車(chē)身沖壓件的開(kāi)發(fā)技術(shù)。像在新產(chǎn)品M4、TM 輕卡及中卡系列車(chē)身的開(kāi)發(fā)過(guò)程中,運(yùn)用并行工程使產(chǎn)品設(shè)計(jì)和沖壓工藝在早期緊密結(jié)合,諸如產(chǎn)品合并設(shè)計(jì)、沖壓合并布局、激光拼焊板拉延、高強(qiáng)度鋼減重等等,使得整車(chē)在安全、減重、節(jié)能、低碳、環(huán)保等方面都取得巨大成效。此外,福田汽車(chē)在沖壓車(chē)間建立起完整的模具調(diào)試、維修體系,將日常維護(hù)和年度大修相結(jié)合,并為關(guān)鍵模具建立檔案,安排下線專(zhuān)人檢查維護(hù),提前將風(fēng)險(xiǎn)排除在沖壓作業(yè)之外,確保沖壓生產(chǎn)安全、穩(wěn)定,產(chǎn)品質(zhì)量滿足標(biāo)準(zhǔn)。

厚積薄發(fā),鞏固生產(chǎn)

眾所周知,沖壓工藝和模具技術(shù)密不可分,而隨著汽車(chē)的更新?lián)Q代速度加快,每一次的更新?lián)Q代都需要開(kāi)發(fā)相應(yīng)的專(zhuān)用模具和增加必要的生產(chǎn)線。因此,在沖壓生產(chǎn)中,如何快速穩(wěn)定的開(kāi)發(fā)模具、提高沖壓生產(chǎn)效率是沖壓技術(shù)中的主要課題。

福田汽車(chē)十分注重模具技術(shù)的發(fā)展和積累,并一直聚焦于模具開(kāi)發(fā)環(huán)節(jié)問(wèn)題的解決和標(biāo)準(zhǔn)的制定,正如田卓華講的,“核心技術(shù)不是輕易學(xué)得來(lái)的,只有經(jīng)歷過(guò)、想進(jìn)步、思考過(guò)的才有可能一通百通、舉一反三、靈活變通,最后達(dá)到極致完美。”而針對(duì)在沖壓生產(chǎn)過(guò)程中量產(chǎn)模具出現(xiàn)的各種“痛點(diǎn)”,田卓華總結(jié)到:“量產(chǎn)模具大致有拉毛、毛刺、廢料阻塞、破裂吸頸四個(gè)‘痛點(diǎn)’。對(duì)于拉毛來(lái)講,其主要是與模具選材和熱處理有關(guān),屬于物理粘結(jié)現(xiàn)象,但再怎么嚴(yán)重,目前還是有技術(shù)可以杜絕的,比如產(chǎn)能在10 ~20 萬(wàn)的可以鍍鉻,超過(guò)30 萬(wàn)的,可以選擇PPD等等。其次就是毛刺,毛刺是一個(gè)老問(wèn)題,有很多的業(yè)內(nèi)人士講,沒(méi)有毛刺就沒(méi)有沖壓件,雖然不能說(shuō)全對(duì),但確有內(nèi)涵;毛刺主要與模具的材質(zhì)、動(dòng)態(tài)的間隙、刃帶的精度有關(guān),但如果是應(yīng)急生產(chǎn),完全可以手工去毛刺,不至于停線,之后可以線下維護(hù)處理。廢料阻塞是這幾點(diǎn)中最棘手的,這點(diǎn)必須要停線打通,而這就降低了線上的效率,并且也增加了模具的安全風(fēng)險(xiǎn);這個(gè)問(wèn)題源頭主要出在沖壓工藝和結(jié)構(gòu)設(shè)計(jì),因此要多研究和關(guān)注廢料的下滑形式和阻塞模態(tài),工藝設(shè)計(jì)時(shí)要規(guī)避異形較大的廢料,在保證順利下滑前提下,廢料尺寸越小越好;并且模具結(jié)構(gòu)設(shè)計(jì)要考慮到極端不利的情況,即廢料尺寸大于滑道某一截面開(kāi)口尺寸;不過(guò)這也與廢料下滑姿態(tài)是否易翻轉(zhuǎn)、立起有關(guān),有的不易翻轉(zhuǎn),有的轉(zhuǎn)向翻身很容易,而只要某一姿態(tài)大于開(kāi)口就會(huì)引發(fā)阻塞。最后一個(gè)是破裂和吸頸,這點(diǎn)取決于沖壓工藝設(shè)計(jì)和產(chǎn)品結(jié)構(gòu),因此前期要充分關(guān)注,后序才能暢通無(wú)阻;CAE 未必萬(wàn)能,因?yàn)橛袝r(shí)模具受力要變形,而虛擬軟件系統(tǒng)視動(dòng)態(tài)模具為剛體,這時(shí)候需要設(shè)計(jì)師主動(dòng)降低一級(jí)材質(zhì)分析、增大摩擦系數(shù)、調(diào)整拉整關(guān)系。總之,產(chǎn)品設(shè)計(jì)解決不了的,工藝解決;工藝到極致解決不了的,還得產(chǎn)品設(shè)計(jì)解決。”

轉(zhuǎn)型升級(jí),智能互聯(lián)

隨著科技的發(fā)展,汽車(chē)行業(yè)無(wú)論是產(chǎn)品還是市場(chǎng)的智能化發(fā)展都已經(jīng)成為必然的趨勢(shì),而5G 與信息流等時(shí)代的到來(lái),也為汽車(chē)行業(yè)帶來(lái)了更多的機(jī)遇與更大的挑戰(zhàn)。面向全新的信息流時(shí)代,如何順信息流而上,完成工業(yè)互聯(lián)網(wǎng)戰(zhàn)略的升級(jí)轉(zhuǎn)型是每個(gè)轉(zhuǎn)型企業(yè)需要思考的問(wèn)題。

當(dāng)記者問(wèn)及福田汽車(chē)如何推進(jìn)沖壓車(chē)間智能化和互聯(lián)網(wǎng)升級(jí)轉(zhuǎn)型時(shí),田卓華說(shuō)道:“智能化改造,福田在這方面一直不遺余力,像采用間歇或百分百自動(dòng)化破裂吸頸缺陷檢測(cè),能提高產(chǎn)品質(zhì)量,減少個(gè)別廢品流入裝焊線,降低對(duì)人的依賴(lài);或是在沖壓線尾采用自動(dòng)化碼放,實(shí)現(xiàn)機(jī)器人抓取、裝箱,大幅度減少人工搬運(yùn),節(jié)約人力資源。而在工業(yè)互聯(lián)網(wǎng)應(yīng)用方面,福田汽車(chē)以沖壓車(chē)間為紐帶,借助互聯(lián)網(wǎng)平臺(tái),將異地客戶需求、庫(kù)存產(chǎn)量、現(xiàn)生產(chǎn)能力等直觀、動(dòng)態(tài)地顯示在沖壓現(xiàn)場(chǎng),并可上接原料企業(yè),下聯(lián)車(chē)身焊裝、涂裝,實(shí)現(xiàn)互聯(lián)互通、數(shù)據(jù)共享、智能制造,不僅能提高生產(chǎn)效率,還可進(jìn)一步降低庫(kù)存,減少積壓浪費(fèi),規(guī)避產(chǎn)品斷線。此外,福田在線上也一直加速構(gòu)建其汽車(chē)產(chǎn)業(yè)互聯(lián)網(wǎng)生態(tài),像在2020 中國(guó)制造業(yè)雙創(chuàng)發(fā)展高峰論壇上福田汽車(chē)發(fā)布的工業(yè)互聯(lián)網(wǎng)——智云平臺(tái)(FOTON-ICLOUD),旨在提供更多場(chǎng)景化的商用車(chē)智能制造解決方案。”

因勢(shì)謀遠(yuǎn),上下求索

對(duì)于新時(shí)期下沖壓行業(yè)的現(xiàn)狀和未來(lái),田卓華分析:“目前我國(guó)已慢慢進(jìn)入老齡化階段,沖壓行業(yè)面臨著青黃不接的局面,因此,減少人工環(huán)節(jié)、大幅進(jìn)行沖壓智能化改造很有必要,而價(jià)值鏈互聯(lián)互通、質(zhì)量檢驗(yàn)智能化、庫(kù)存與需求數(shù)字化是提高沖壓作業(yè)效率、降低成本的必由之路;并且就現(xiàn)在來(lái)看,盡管我國(guó)汽車(chē)銷(xiāo)量有逐年放緩的趨勢(shì),但人口分布、城市布局、低碳排放、疫情等等,都是制約汽車(chē)產(chǎn)量上升的因素,尤其面向中西部次發(fā)達(dá)地區(qū)及鄉(xiāng)村,汽車(chē)銷(xiāo)量仍有巨大空間,只是受疫情影響增長(zhǎng)較緩,因此,只要汽車(chē)有量,沖壓就永遠(yuǎn)在業(yè)。而沖壓由于受自動(dòng)化和人力因素的影響,誰(shuí)越早投資、改造沖壓線,誰(shuí)就越能在未來(lái)的市場(chǎng)占領(lǐng)先機(jī)。”

不斷進(jìn)取,未來(lái)可期

在談到公司新的一年里如何發(fā)展時(shí),田卓華表示,福田汽車(chē)的愿景是成為一家科技與品質(zhì)領(lǐng)先的世界級(jí)商用車(chē)企業(yè),而2021 年是福田汽車(chē)成立25 周年,也是“十四五規(guī)劃”的開(kāi)局之年。新一年里福田汽車(chē)將加大產(chǎn)品的研發(fā)投入,打造拳頭產(chǎn)品,強(qiáng)化場(chǎng)景研究,精準(zhǔn)需求定義,成就客戶價(jià)值,實(shí)現(xiàn)產(chǎn)品的持續(xù)引領(lǐng);其次將搭建線上+線下全域深度分銷(xiāo)體系,深耕區(qū)域和客戶市場(chǎng),持續(xù)提升營(yíng)銷(xiāo)力,引領(lǐng)市場(chǎng)增長(zhǎng);最后激發(fā)內(nèi)生動(dòng)力,精益供應(yīng)鏈管理,應(yīng)對(duì)市場(chǎng)變局,持續(xù)推進(jìn)價(jià)值鏈變革,圍繞滿足客戶價(jià)值需求,全力沖刺千萬(wàn)輛目標(biāo),實(shí)現(xiàn)福田汽車(chē)的躍升發(fā)展,共同開(kāi)啟X 新世代。