一種解決包邊面品質量缺陷的方法

文/張宇,秦海斌,馬延峰·恒大新能源汽車集團天津公司

隨著汽車工業的發展,包邊總成質量的要求也隨之提高,而現場包邊操作時常會出現由于包邊導致的面品質量缺陷問題。本文旨在通過改變滾邊軌跡和滾輪角度的方式來解決機蓋包邊總成的面品成形質量缺陷,對提高包邊總成和整車產品品質,有一定指導作用。

包邊是車身制造中的一大重要工藝,提升包邊品質對于提升產品的品質和整車光柵的光順性有很重要的作用。在制造中減少包邊后總成零件的質量缺陷,也能夠有效降低現場調試的工作強度。

目前在包邊領域主要存在4 種解決方案。

(1)包邊模:借助壓力機提供動力,完成40°~45°預包邊和0°終包邊,方案成熟,質量穩定,生產節拍快,批量高。但缺點是車型換代時,需要再次開發新的包邊模具,柔性化生產效率低。

(2)機器人滾邊:借助滾邊夾具、滾輪系統、機器人和控制程序,根據具體零件造型通過3 ~5 輪次的滾輪滾壓外板零件完成包邊工作。滾邊方案柔性化高,可以根據不同零件的實際生產情況,采用不同的機器人與胎模的靈活搭配,即實現一機多模或一模多機的生產方式。

(3)氣動包邊機:借助氣缸提供動力,通過包邊鑲塊壓合外板零件完成包邊。此方案調試周期長,動作也不符合鈑金翻折的特點,故質量問題較多。

(4)手工包邊:依賴于鉗工的個人技能,包邊一致性差,生產效率低。

綜上,目前大多汽車廠采用滾邊機器人作為包邊工作的解決方案。本文以我司現場實際生產中的機蓋總成為依據,嘗試從模擬分析的角度,解決零件的質量缺陷。

實驗背景

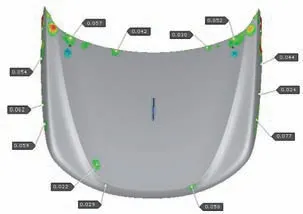

我司在一款車型的生產中,機蓋包邊總成一直存在質量缺陷,且久治不愈。現場問題如圖1 所示,整個機蓋包邊總成,存在16 項質量問題,亟待解決。大體可分為以下3 類。

(1)1 ~9 號是機蓋總成外凸側在包邊后的面品缺陷,表現為油石打磨后的油石斷線。

(2)10 ~15 號是機蓋總成風擋玻璃側在包邊后的面品缺陷,表現為油石打磨后的油石斷線。

(3)16 號是機蓋總成正面左棱線處的面品缺陷,表現為油石打磨后的油石斷線。此問題由于是單件成形時發生而且經過滾邊成形缺陷并無放大,故16 號問題不在本文解決方案之列。

創建Autoform 仿真實驗模形

(1)創建工具體模形。

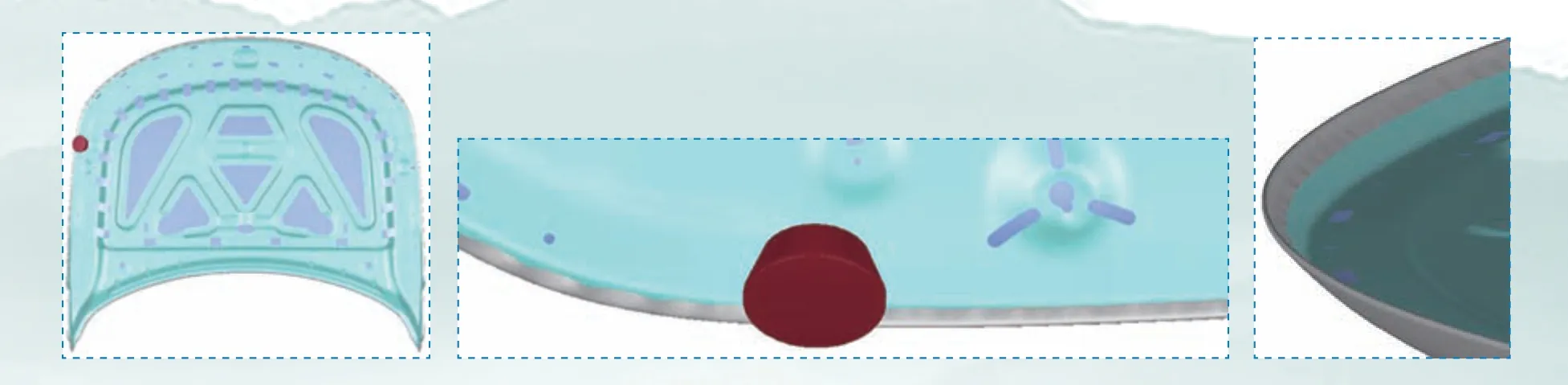

在3D 制圖軟件UG 中創建滾邊所需工具體的幾何數形,并導入仿真分析軟件Autoform 中進行工具體的設置。胎模選取外板最外側120mm 寬度為支撐面,并依據現場情況布置吸盤位置。采用現場實際生產用的“90°→45°→0°→水滴”,4 輪次的包邊角度,設計不同角度下的包邊滾輪,以上如圖2 所示。

(2)設置實驗板料。

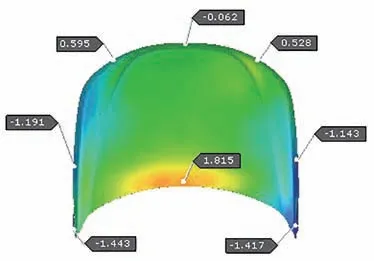

外板零件材質Superlite200(鋁板),料厚0.9mm。內板零件材質Ecolite163st(鋁板),料厚0.8mm。調整內外板單件數形的空間位置到車身坐標,以實際生產中單動拉延的運動方式,模擬計算沖壓單件全工序成形過程,并輸出可用于滾邊分析的計算結果(.asm),以此模擬結果,作為板料數據導入Autoform計算。圖3 為計算后的單件回彈數據,計算結果與現場調試情況一致,可用于本實驗分析。

(3)創建滾邊軌跡。

在滾邊的初始位置布置滾輪,依據滾輪中心到零件邊緣的距離,偏置外板零件最外側圓角切線至滾輪中心,生成此滾輪的滾邊軌跡。零件依照現場實際生產情況,需要設置3條滾邊通道,每個通道需要翻4次,共計12 條滾邊軌跡,如圖2 左圖所示。

(4)摩擦系數為0.15。

(5)滾輪速度為100mm/s。

(6)預包邊的滾邊壓力設置為剛性。

滾輪依據設計好的滾邊程序運動,內板零件布置于外板零件之上,外板零件的翻邊面因受到滾輪的作用力而發生材料變形,并基于多輪次的滾邊進而產生塑性變形,得到想要的總成零件形狀。

包邊模形仿真結果分析

通過以上設置計算后,得到一個分析結果,如圖4 所示,通過計算結果和現場總成零件的質量檢驗結果的對比,計算結果可以比較全面且真實的反應現場情況,可以用于實驗模擬分析。

圖4 滾邊成形仿真模擬結果

當滾邊發生在多料翻邊一側,即機蓋外凸一側,無論是滾邊成形過程還是滾邊結束狀態,包邊面上都出現了明顯的波浪,為成形質量缺陷,如圖5 所示。而本章節以下內容,將通過嘗試更改滾邊參數,來減輕這種質量缺陷。

圖5 滾邊成形過程狀態

外凸側機蓋質量缺陷的解決

外凸一側即圖1 中1 ~9 號問題點區域。此區域在翻邊和包邊時都是多料翻邊,易出現翻邊起皺,在零件回彈上,經常呈現兩邊塌中間翹的現象。此經驗現象正好與模擬結果能夠對應,如圖6 所示。

圖6 總成零件回彈結果

初始狀態的外板件,在機器人滾邊的作用下,板料由外向里不斷折疊,發生塑性變形,最終成為機蓋總成的零件形狀。在這過程中,外板零件在外凸一側,由于翻邊時材料由外向里的收縮流動,板料受壓應力的作用,而且此處根據零件造型本就是翻邊多料的一側,板料流動更加不均勻,就會產生起皺缺陷,特別是在A 面曲率變化急劇的位置,由于軌跡不變而形面曲率不同導致的包邊角度變化,滾輪的壓應力的作用會急劇變化,也非常容易在立壁產生波紋。

由于此零件是周圈水滴包邊,且單件翻邊時兩側平均翻邊角度是150°,機頭側平均翻邊角度是130°,考慮到生產效率,最初車間采用的是“90°→45°→0°→水滴”的包邊方案。

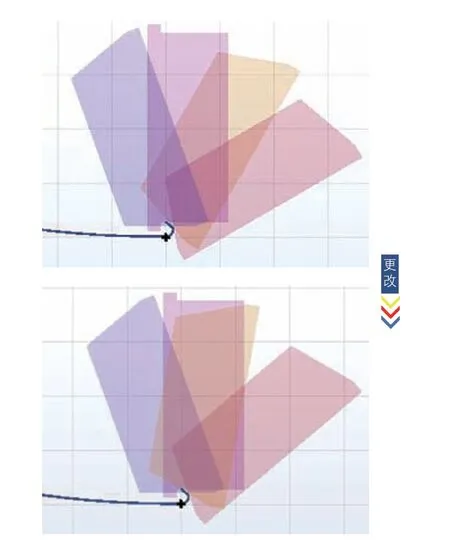

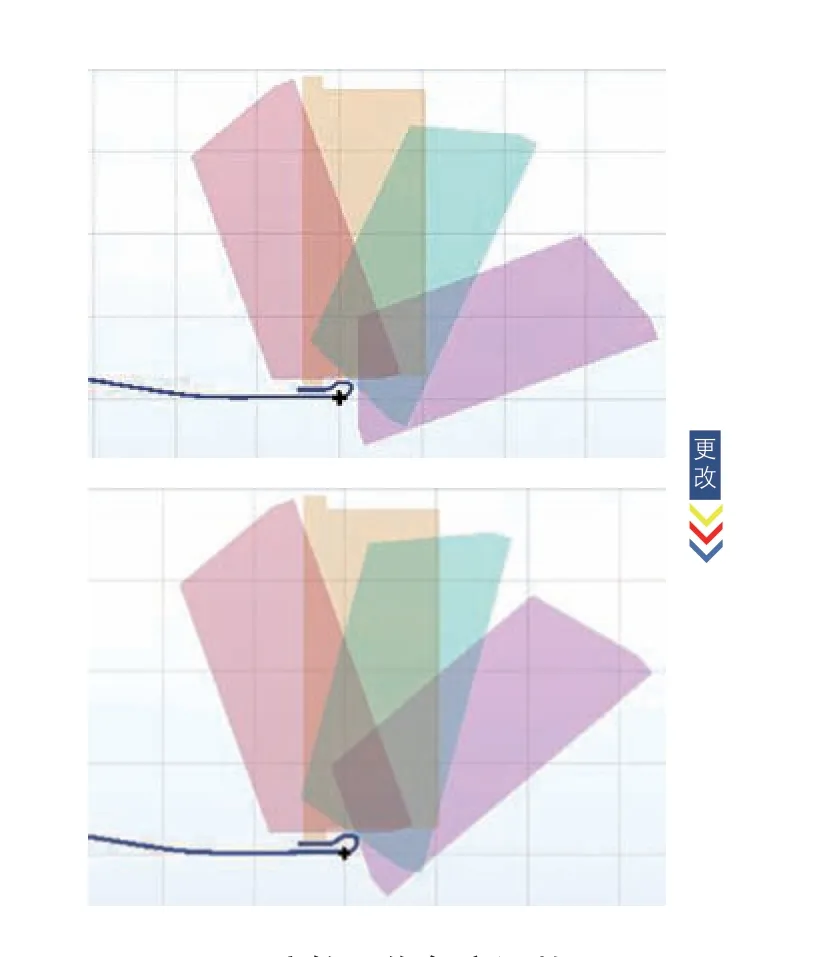

1 ~9 號的質量問題,是由于多料翻邊產生了成形質量缺陷。首先,調整此處滾邊軌跡從單軌跡改為雙軌跡,如圖7 所示。考慮到兩側一樣形狀的零件,滾邊前后順序不一樣,滾輪對零件的壓合導致成形應力不一致,為保證左右結果一致做此調整。

圖7 滾邊軌跡調整

其次,調整滾輪的角度從“70°→30°→0°→水滴”,調整到“80°→40°→0°→水滴”。目的為減緩滾邊第一次折彎導致的多料在后續折彎時的累積,如圖8 所示。

風擋側機蓋質量缺陷的解決

風擋一側即圖1 中10 ~15 號問題點區域。此區域在翻邊和包邊時都是少料翻邊,易出現翻邊開裂,在零件回彈上,經常呈現兩邊翹中間塌的現象。此現象也與模擬結果能夠對應。

由于此處是水滴包邊,且單件翻邊時此處平均翻邊角度是100°~120°,考慮到生產效率,最初車間采用的是“90°→45°→0°→水滴”的包邊方案。而現在調整滾輪的角度從“90°→45°→0°→水滴”,到“70°→35°→0°→水滴”。目的是減緩第二、三輪次滾邊時,零件折彎的少料趨勢,讓零件最后的折彎少料趨勢逐漸減緩,如圖9 所示。

圖8 滾輪工作角度調整

圖9 滾輪工作角度調整

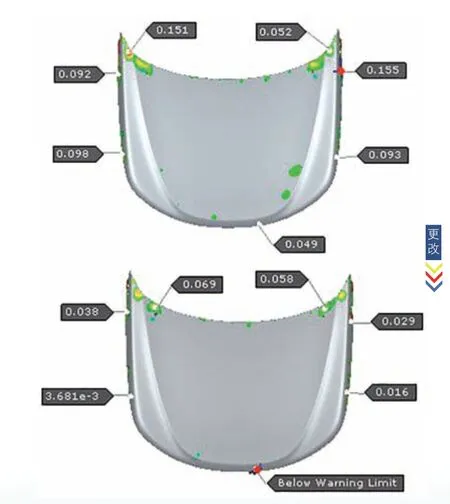

模擬結果評價

經過以上調整,如圖10 所示,1 ~15 號的面品缺陷不同程度的得到了減緩,可以看出,改變滾邊軌跡和滾邊角度的方法可以有效減緩包邊后的面品缺陷,滾邊軌跡和滾輪角度則要通過零件造型和成形狀態來確定,并需要經過模擬計算的驗證。

端午節,為每年農歷五月初五,是中國四大傳統節日之一。據《荊楚歲時記》記載,因仲夏登高,順陽在上,五月是仲夏,它的第一個午日正是登高順陽好天氣之日,故五月初五亦稱為“端陽節”;此外端午節還稱“正陽節 、龍日節、午日節、五月節、龍舟節、浴蘭節、天中節”等等。

圖10 機蓋總成面品質量變化

結束語

通過在滾邊操作中,在零件對稱側設計對稱的滾邊軌跡,可以控制每一次板料折彎的趨勢和應力分布相同,進而改變由于軌跡不一致而導致的零件左右不一致現象。

在多料翻邊的一側盡量減緩滾輪首次觸料而導致的起皺,減緩起皺在后續折彎的堆積會改善滾邊零件的質量;而在少料翻邊的一側盡量減緩后續滾邊的少料程度,通過多次成形,減緩少料的趨勢而導致的質量問題。

由于軟件是沖壓軟件,而包邊的工作在焊裝完成,橫跨了兩個專業,故包邊分析模塊在焊裝車間內并沒有得到廣泛的利用。而通過上面的例子可以看到,分析軟件的設置在符合生產現場情況的條件下,可以得到較為真實的結果。本文通過此實例的說明,期望能達到拋磚引玉的效果,期望在未來包邊的調試及同步工程上,都能有效的把模擬分析利用起來,尤其是在前期開發階段,若能有效利用好分析軟件,在前期改善零件自身造型帶來的問題,可有效的減少現場的調試工作量。