鋼絲繩捻距與托壓索輪輪距對客運索道振動的影響

黃 山 李 剛 閆登華 李 村 馬 胤

北京起重運輸機械設計研究院有限公司 北京 100007

0 引言

當前,客運索道正在朝著高速度、高運量、高舒適性以及高可靠性的方向快速發展,同時對鋼絲繩的要求也越來越高。與輪組的大量接觸、更高的破斷力、靜音運行、可控應變下的耐久性等,都對鋼絲繩的質量特性提出了更高的要求。為達到這些要求,需要鋼絲繩的直徑更大,運行速度更快,承受載荷更大。與此同時,為實現這些目標,相關部件的制造也需要采取措施進一步實現輕量化。

在索道上下站之間張緊的鋼絲繩將增加整個索道系統產生振動的可能性。上、下站和線路上的振動會嚴重影響乘客乘坐索道時的安全性和舒適性。在極端情況下,振動會導致支架焊縫開裂,欄桿或爬梯松動失效,某些頻率的振動甚至會引起乘客身體不適[1]。

捻制成股的鋼絲繩表面輪廓不平整,經過托壓索輪時很容易誘發振動。由于鋼絲繩運行速度的增加以及索輪直徑并未隨鋼絲繩直徑增加而成比例增加,將導致振動現象更加嚴重。在考慮組件的動態特性時,不僅要考慮單個部件,更重要的是從系統的角度出發對整體進行考慮。誘發振動的因素和部件之間的相互作用決定了系統的振動特性。

1 鋼絲繩捻距

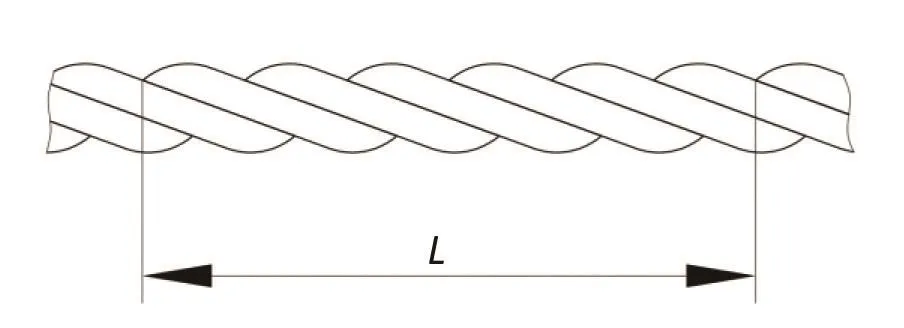

GB 26722—2011《索道用鋼絲繩》對鋼絲繩捻制有如下要求[2]:圓股鋼絲繩、壓實股鋼絲繩的捻距應在鋼絲繩直徑的6.7~7.5倍之間;密封鋼絲繩及線接觸圓股芯的捻距不應超過其直徑的10倍、點接觸圓股芯的捻距不應超過其直徑的11倍。鋼絲繩捻距示意如圖1所示,一般情況下鋼絲繩的捻距是指繩的捻距。捻距大小對鋼絲繩的性能有直接的影響[3]。

圖1 鋼絲繩捻距

1)鋼絲繩捻距越短,彈性伸長率也越大,對承受沖擊載荷是有利的。

2)鋼絲繩承受很大的擠壓應力時,捻距短的鋼絲繩更為合適,壽命有所提高。

3)短捻距鋼絲繩柔性大,繩股間保持適當的活動間隙可使柔性提高,也可增加一定的耐磨性。

4)鋼絲繩的捻距越短,旋轉性也越大,同時鋼絲繩的抗拉強度也隨之減小。

某高速運行的單線循環帶防護罩索道的平臺、欄桿和支架構件斷裂事故不斷增多,且在索道運行中存在振動和噪聲。經檢查分析,損壞是由于鋼絲繩繩股引起振動而造成的,若鋼絲繩與兩索輪接觸點之間的距離是繩股中心距的倍數,將引發強烈的振動。在這種情況下,索輪同時接觸鋼絲繩的最高點和最低點,使振幅擴展到最大。這種現象隨著鋼絲繩直徑和索輪載荷的增加而加劇。

如圖2所示,在一套索輪組裝置中,通常有兩個不同的鋼絲繩接觸點間距,其隨鋼絲繩的折角而變化,而且不等同于索輪中心距,即b≠a。

圖2 鋼絲繩接觸點間距和索輪中心距

使索輪間距適應繩股中心距在理論上是可能的,但由于設計一套索輪裝置使之適合每一種捻距,在經濟上并不可行,故應由鋼絲繩制造商控制其產品的捻距適應索輪組。

2 鋼絲繩引起的振動

客運索道在運行過程中受到鋼絲繩的影響。通常情況下,鋼絲繩引起平穩運行系統振動的原因有兩個:捻制鋼絲繩外表面輪廓不平,繩股通過輪組時產生振動;鋼絲繩自身不平整導致捻距引起的振動。上述導致振動的兩種情況的運動特性如圖3所示。

在圖3a中,輪距與鋼絲繩捻距比例為1:n,兩個索輪同時落在繩股最高點或最低點,導致搖臂將與索輪相同頻率的振動傳遞到支架上。

在圖3b中,輪距與鋼絲繩捻距比例為1:(n+0.5),一個輪子在繩股最高點,一個輪子在繩股最低點,導致搖臂將低振幅的周期振動傳遞到支架上。

在圖3c中,輪距與鋼絲繩捻距比例重新回到1:n,即兩個索輪同時落在繩股最高點或最低點,導致搖臂將與索輪相同頻率的振動傳遞到支架上。

圖3 兩輪組振動

2.1 繩股引起的振動

繩股會在系統中引起振動,是因為當鋼絲繩在托壓索輪上運行時,鋼絲繩表面不平整,索輪會不停地從一根繩股跳到另一個繩股,產生振動。

索輪組中的兩輪間距是固定的,以一定的幾何序列在支撐結構上進行裝配。這確保了載荷在輪組中均勻分配,并使抱索器能夠平穩地通過托壓索輪組。

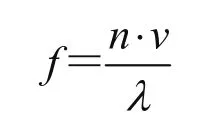

索輪組的懸吊結構也應能夠減輕繩股引發的振動,可通過協調鋼絲繩捻距和索輪的間距來實現。這兩個數值的匹配指當一個索輪通過鋼絲繩繩股的最高點時,相鄰索輪正在通過兩個繩股間的最低點。繩股引起的上下運動的振動頻率為

式中:n為鋼絲繩股數,v為鋼絲繩速度,λ為鋼絲繩捻距。

2.2 捻距引起的振動

繩索表面因繩股的高低不平而不均勻,導致鋼絲繩表面周期性的出現波峰和波谷。為防止因這種情況引起振動,索輪的間距應使得兩個相鄰的輪子不同時接觸同一個繩股。鋼絲繩不均勻引起的振動頻率為

式中:V為鋼絲繩速度,λ為鋼絲繩捻距。

為避免上述兩種原因產生的振動,需要對其尺寸和頻率范圍進行估算,如圖4所示。

圖4 繩股和捻距引起的振動頻率范圍

考慮鋼絲繩直徑和股數的影響,繩股引起的振動頻率范圍約為30~150 Hz。這種激振是一直存在的。振動能量會傳遞到結構上,其大小取決于捻距和索輪幾何尺寸。支架受振動的影響最大,尤其100 Hz左右的振動是引起結構破壞的主要原因,影響索道運行安全。

捻距引起的振動頻率約在5~30 Hz之間。因正常人體的共振頻率約為7.5 Hz左右且體內各部位又有各自的共振頻率,如內臟約為4~6 Hz,頭部約為8~12 Hz等,該區間的頻率將引起乘客的嚴重不適,若乘客在乘坐索道過程中遇到這種頻率的振動,有可能引發難以忍受的頭痛等不適癥狀。這些振動起源于索輪,通過鋼絲繩傳遞到吊具,影響乘坐的舒適性。

2.3 捻距的匹配

由于鋼絲繩表面不平整輪廓引起的振動可通過匹配鋼絲繩捻距和索輪間距來降低,與繩股形式和鋼絲繩不規則鋪設等引起鋼絲繩表面不平整的因素無關。如圖5所示。

圖5 輪距與捻距的匹配

索道用鋼絲繩的繩股一般為6股,這導致鋼絲繩表面輪廓的不平整是不可避免的。若能將相鄰索輪間距與鋼絲繩不平整的輪廓進行協調匹配,可以將振動能量減弱到可以忽略的程度。

為了降低索輪在鋼絲繩上的振動,需將鋼絲繩捻距與相鄰兩輪的間距進行匹配。如圖5所示,當輪1在繩股1上時,若輪2也落在繩股1上,振動幅度最大,因此輪2需要落在兩個繩股之間。但不能為繩股1、6之間,也不能為繩股1、2之間。雖然這種方法不能估算所有此類型的振動,但對托壓索輪間距與捻距的匹配關系具有重要的參考意義。

在高速大運量的脫掛索道中,使用的12輪托索輪組和16輪壓索輪組很多,這在無形中增加了振動的風險。輪距與捻距的匹配可降低振動,同時也可降低因繩股產生的振動,因為索輪振動的頻率和幅度取決于索輪組中與鋼絲繩繩股最高點同時接觸的索輪數量,由于索輪數量眾多,若能將輪距與捻距進行合理匹配,能很大程度上降低振動的影響,確保索道的運行安全和乘客乘坐的舒適性。

3 結論

1)托壓索輪輪距與鋼絲繩捻距不匹配會造成較大幅度的振動,通過輪距與捻距的匹配,可避免產生較大幅度的振動。

2)在向鋼絲繩廠訂貨時,需要向其提供托壓索輪組的有關數據,方便廠家確定合適的鋼絲繩捻距,或根據托壓索輪的結構尺寸,通過計算得出合理的捻距,訂貨時提出捻距要求。

3)在鋼絲繩的使用和編接過程中要注意鋼絲繩捻距的變化,加強檢查,發生振動問題時及時處理。