一種大型結構件的制作工藝

李靜宇 張杰義 孫宇航

河南衛華重型機械股份有限公司 長垣 453400

近年來,國家生態環境部下發了《鋼鐵企業超低排放改造工作方案》,要求加快推進鋼鐵行業超低排放改造,從根本上扭轉鋼鐵行業高能耗、高污染的形象,在提升行業高質量發展的同時為員工創造良好的工作環境,有效保障員工的職業健康安全,提升周邊環境的空氣質量。國內冶金行業多家知名單位正在進行超低排放改造項目的立項和實施驗收,大型冶金起重機作為鋼廠企業配套項目,市場訂單量激增。

1 結構形式

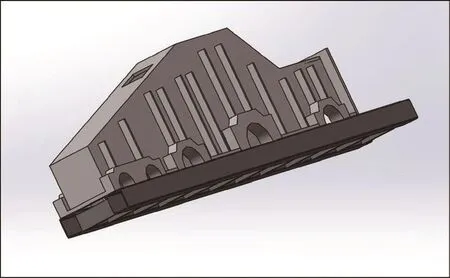

20世紀末以來,國內起重機生產單位結合冶金起重機高工作級別、大起升載荷量、使用環境特色性強等特點及國外針對大型冶金起重機成熟設計經驗,將320 t以上的冶金起重機主減速器與主起升車架設計成整體式結構。該結構中減速器箱體采用焊接結構,相對質量輕,結構緊湊,集成剛性好,提升主小車整體結構剛性,減少受載變形量,且保證在調運載荷下的車架與減速器的變形系數一致,有效避免減速器受載變形引起的漏油、箱蓋裂紋等問題,同時降低起重機的整體高度和質量,節約廠房制造成本。該減速器整體設計長度10.6 m、內部寬度0.44 m,全部采用厚板焊接結構,空間狹小、焊接填充量大,主要問題有焊接變形及應力集中、加工基準找校困難、加工精度不易控制等。

2 工藝控制要點

該減速器設計在車架的一側,屬于不對稱結構(見圖1),焊接后極易造成車架扭曲狀態,影響其他位置的加工尺寸要求。因此,焊接前必須進行各加工點的定位和余量評估,選擇合理的加工基準。

圖1 減速器結構示意圖

2.1 焊后檢測

焊后檢測主要包含尺寸檢測和減速器箱體滲漏檢測兩方面,焊接變形引起的尺寸超差主要采用火焰校正,減速器箱體開口處采用工藝撐(角鋼)固定。減速器焊縫除保證探傷要求外,還需進行煤油浸泡試驗,焊縫外側刷涂石灰水,查看是否存在滲漏點,若有應及時刨開返修,并重復進行探傷和滲漏檢驗。

2.2 熱時效處理

裝爐前將減速器上蓋沿車架體長度方向扣放在車架面板上,車架下墊支撐,空間高度不小于300 mm,車架懸空長度不大于600 mm,工件在150℃下裝爐,爐內溫升小于50 ℃/h,升溫至600℃~620℃時進行保溫,4 h后進行隨爐降溫,速度不大于30 ℃/h,當爐溫降至150℃以下時工件出爐,并隨空氣冷卻至室溫,此次時效處理以消除焊接應力為主。

2.3 粗、精加工

粗加工過程主要以消除焊接變形量為主,加工前進行劃線,受條件限制,國內制造廠在大型結構件加工前劃線方面很少有專門的空間坐標系,成熟的方法是在經緯儀、水平儀以及全站儀組合下進行局部—整體—局部的測量和劃線,粗基準為減速器箱體中分面及兩側面。由于減速器箱體內端面不加工,劃線過程需慎重選擇中線位置,避免產生軸承座孔內止口余量不足和裝配干涉的情況,粗加工過程中留單邊精加工余量1.5~2 mm(車架整體剛性強,吊裝引起的變形較小),轉序過程中工件應支平,不允許有懸空情況,精加工過程前必須進行二次時效處理,并按機床精度進行精加工參數的補償。

3 過程控制方法及問題處理方案

3.1 焊接過程控制方法

該車架屬不對稱結構,減速器側焊接量大,為優化受力結構,減速器下支撐梁焊接前應進行下料預拱,尺寸參照1.5L/1 000 mm執行(L為減速器長度)。焊接采用雙面不等尺寸U形坡口,并采用U形盤刀進行銑削加工成型。注意大型防變形工裝的應用(見圖2),采用剛性較強的型鋼制作成框架結構,既防止變形且空擋區便于施焊。

圖2 防變形工裝示意圖

3.2 車架扭曲變形控制

車架按部件在平臺上組焊成型,局部校形后組成框架結構,加工焊接過程的檢驗,及時調整施焊順序。車架扭曲變形不大于L/1 000 mm,下支座底面取平,并控制厚度值不小于25 mm。

3.3 加工過程控制

車架整體高度尺寸作為自由尺寸,允差參照相關標準執行,優先保證減速器及車架下支座底面加工余量,軸承座端面厚度差值小于5 mm,內止口厚度尺寸不小于10 mm。按照受載仿真,車架最大變形量為2 mm,故下支座底面內傾角度正切值≤0.000 9。

4 結論

隨著冶金行業的快速發展,高度自動化、集成化的大型冶金鑄造起重機迎來了新的發展機遇,提升制作效率及質量是行業成熟發展的必然。目前大型冶金起重機整體減速器制作尚未有完整的指導標準,本文通過對該減速器制作工藝優化過程的跟進及長期的應用驗證總結,細化整理成一些制作工藝過程標準要求,為大型冶金起重機行業增質、增效、節能發展貢獻一份力量。