索爾維純堿氯化鈣廢液中氯化鈉回收及高強石膏的合成

蔡 超,張曉娟,段東平,李志寶

(1.中國科學院過程工程研究所綠色過程與工程重點試驗室,北京 100190;2.中國科學院大學化學工程學院,北京 100049)

1 純堿生產廢液的處理方法

碳酸鈉(俗名純堿)[1,2],是一個重要的基礎化工原料,在各個工業部門都有廣泛的應用。據統計我國是純堿生產的主要國家,年產能已達3 000萬t[3]。純堿的生產工藝選擇取決于原料的獲得,我國主要以海鹽氯化鈉和礦鹽氯化鈉為原料,還有以天然堿礦為主要原料。如果以氯化鈉為原料制備純堿,生產工藝有兩種方法:索爾維方法[2]和侯德榜制堿方法。后者工藝需要配套合成氨廠,并副產氯化銨肥料。索爾維方法制純堿一直是我國的主要方法,產量達到上千萬噸。索爾維純堿工藝主要有如下幾個工段:1)鹽水除鈣鎂凈化;2)碳酸氫鈉結晶;3)氯化銨分解氨氣蒸餾;4)粗碳酸氫鈉煅燒等。簡單的工藝流程如圖1所示。

圖1 索爾維法碳酸鈉生產工藝流程

索爾維純堿工藝雖然已經有上百年的工業生產歷史了,但高能耗、高污染并排放大量廢水和固體廢渣的環保問題一直存在,像日本、韓國等發達國家都已經不再利用此工藝生產純堿,而是從美國或中國進口。隨著我國環保要求的不斷提高,純堿企業面臨著巨大的環境壓力,只有解決純堿企業的廢水廢渣外排問題,或者開發新的工藝取而代之。如果將廢水廢渣實現有價值的綜合利用,不僅可以提升純堿工業的綠色化,還會給企業帶來可觀的經濟效益,這是一條優先發展可持續的道路。利用索爾維工藝每生產1 t純堿,需要外排10 m3的廢液。例如某年產150萬t純堿的廠家,產生的廢液達1 500萬m3。純堿廢液中含有7.8%的氯化鈣和2.7%的氯化鈉,其余為水分,如果采用多效蒸發的方法回收廢液中的鈉鹽和鈣鹽,需要消耗大量能源[2]。為此,有的公司為了節約能源消耗,利用當地沿海土地建立鹽田,利用太陽能濃縮氯化鈣廢液,達到一定飽和度后把鹵水儲存起來,再通過多效蒸發,由于共離子效應氯化鈉結晶析出,過濾得到的鹽送往鹽水凈化工段,氯化鈣溶液繼續高溫蒸發,達到一定濃度后冷卻直接得到二水氯化鈣產品。此工藝能耗高操作時間長,設備的腐蝕也增加了操作成本,而產品氯化鈣的用途十分有限,全球僅有500萬t的銷量,且價格低廉,中國僅一個純堿廠就可以產生大量的氯化鈣,可以看出這條工藝路線沒有前途。只有在回收氯化鈉的同時,將氯化鈣轉化為高附加值的鈣產品,且用途廣泛才是有前景的發展方向。

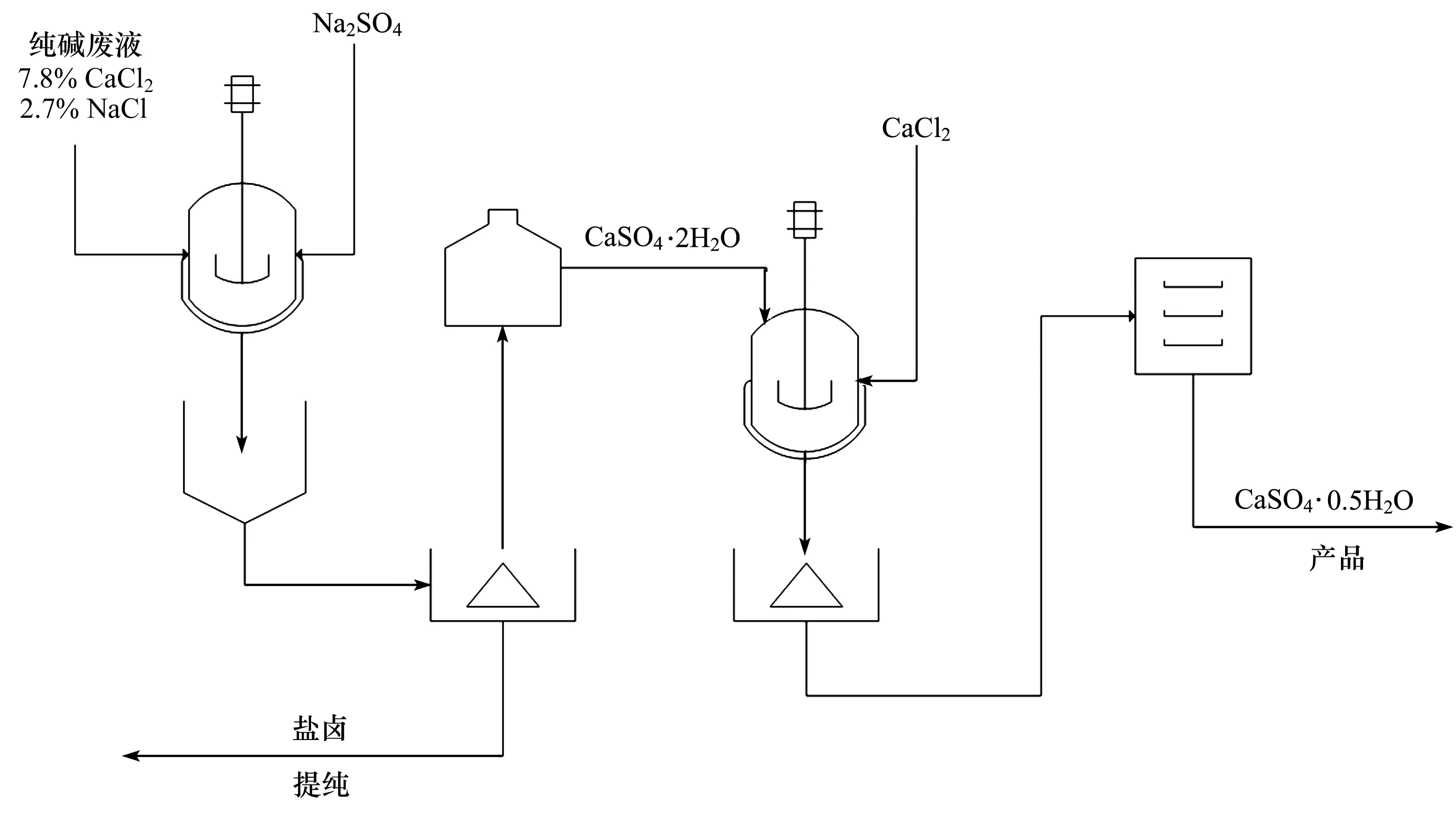

2 新工藝和理論基礎

根據上面的描述,我們提出了一個新工藝,即利用硫酸鈉沉淀二水硫酸鈣分離純堿廢液中氯化鈣,過濾得到二水硫酸鈣結晶和氯化鈉溶液,二水硫酸鈣將通過高濃電解質介質在低溫下轉相為高強石膏,即阿爾法型半水硫酸鈣,氯化鈉鹽鹵將送往鹽水凈化工段作為純堿原料,新工藝的流程圖見圖2,主要化學反應方程如下:

(1)

(2)

圖2 純堿氯化鈣與硫酸鈉反應制備高強石膏工藝流程

通過反應得到的二水硫酸鈣固體,將加入到濃氯化鈣溶液中并加入少量轉相助劑,反應溫度控制在80~100 ℃,反應3~5 h后,二水硫酸鈣將轉相為阿爾法型半水硫酸鈣,過濾干燥可得高強石膏。高強石膏在市場上有廣闊的前景,每噸售價1 500元不等,由于高強石膏主要用于建筑材料,巨大的需求量足可以消耗純堿工藝廢液中的氯化鈣。

硫酸鈣有三種形式的晶體:二水硫酸鈣(DH), 半水硫酸鈣(HH) 和無水硫酸(AH)。這三種硫酸鈣在溶液中反生解離為離子可以用下面的方程表示[4,5]:

(3)

(4)

(5)

上述三個方程的溶度積常數分別表達為:

(6)

(7)

(8)

三個固相之間可以建立平衡關系,如二水硫酸鈣-無水硫酸鈣之間(DH-AH),和二水硫酸鈣-半水硫酸鈣之間(DH-HH),平衡方程如下:

CaSO4·2H2O(s)(DH)=CaSO4(s)(AH)+2H2O

(9)

CaSO4·2H2O(s)(DH)=CaSO4·0.5H2O(s)(HH)+1.5H2O

(10)

兩個固相的轉相平衡常數可以用每個相的溶度積常數表達:

(11)

(12)

方程(11)和(12)表明了,二水硫酸鈣轉相為半水硫酸鈣和無水硫酸鈣,僅取決于溶液中水的活度,也就是溶液中電解質濃度和溶液溫度。因此,從二水硫酸鈣制備半水硫酸鈣可以在電解質溶液中轉相得以實現,如果只用水作為介質,則需要很高的溫度和壓力,設備投資和操作費用大幅提高,這也是半水硫酸鈣價格高的原因,由于使用加壓反應裝置或使用加壓蒸汽,很難大規模生產。

3 試 驗

3.1 材料與試劑

本研究試驗所用試劑包括CaCl2(AR.96%)、NaCl(AR.99%)、MgCl2·6H2O (AR.98%)、 KCl(AR.99%)、 AlCl3·6H2O(AR.96%)、CaSO4·2H2O(AR.99%)、和無水乙醇(AR.99%)等,提供方均為國藥集團化學試劑有限公司;Na2SO4·10H2O(AR.99%)和Na2SO4(AR.99%) 來自上海阿拉丁生化科技股份有限公司;純堿氯化鈣廢液則由河北省某純堿生產企業提供;去離子水試驗室自行制作,所用試劑使用時沒有進一步處理。

3.2 試驗設備與分析儀器

本試驗所使用的儀器包括:玻璃結晶反應釜(自行加工),磁力攪拌器(84-1A),由天津市華興科學儀器廠提供;智能節能恒溫槽(DC-3006),來自寧波新芝生物科技股份有限公司;電熱恒溫鼓風干燥箱(DHG-9053A),來自上海精宏試驗設備有限公司;蠕動泵(BT100-1J),由保定蘭格恒流泵有限公司提供;雙層杯;分析天平等。利用XRD表征物相,利用SEM表征形貌。

3.3 試驗方法

廢液氯化鈣和硫酸鈉反應結晶在一個帶有攪拌的反應器中進行,結晶反應器由恒溫水浴控制溫度在±0.1 K,攪拌速度在500 rpm,氯化鈣和硫酸鈉都用去離子水配置成一定的濃度,通過蠕動泵控制加料速度,就是控制過飽和度,以實現反應因素的考察,例如:溫度,濃度,加料方式,老化時間等試驗條件,確定最優的反應條件,制備晶型好的二水硫酸鈣樣品,作為轉相制備阿爾法高強石膏的原料。

同樣利用該裝置進行二水硫酸鈣在氯化鈣溶液中的轉相試驗,不同的是不需要進料,試驗步驟是,將一定濃度的氯化鈣溶液加入到反應器中,升溫到80~90 ℃后將一定量的二水硫酸鈣放入反應釜中,在充分攪拌的情況下反應幾個小時,中間可以相隔半個小時取樣一次,洗滌干燥用來物相表征,以判斷二水硫酸鈣的轉相進程。化學滴定方法測定鈣離子的濃度。

4 結果與討論

4.1 氯化鈣和硫酸鈉反應制備二水硫酸鈣

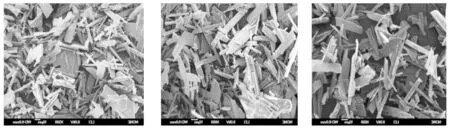

首先考察溫度對制備二水硫酸鈣形貌的影響[6]。氯化鈣和硫酸鈉的進料濃度均為1 mol/L,反應的有效體積約為500 mL,考察溫度分別為313 K,323 K和333 K三個溫度,加料結束后靜置老化時間為15 min。不同溫度下得到的二水硫酸鈣的電子掃描電鏡(SEM)見圖3。可以看出二水硫酸鈣是片狀形貌,三個溫度下顆粒的大小隨溫度升高略有增長,平均粒徑約43 μm,由于顆粒較大形狀規整,已經具有良好的過濾性能,本工藝給工程放大帶來了優勢。

(a)40 ℃ (b)50 ℃ (c)60 ℃圖3 溫度對合成二水硫酸鈣產品形貌的影響

從溫度影響和操作實際出發,我們選擇50 ℃為反應溫度,進而考察停留時間對反應得到的二水硫酸鈣在形貌,沉降速度和粒度分布的影響。反應停留時間分別為:15 min,27 min,43 min 和55 min。從圖4的SEM圖可以看出,隨著停留時間延長,顆粒尺寸逐步增大從34 μm到87 μm,二水硫酸鈣的形貌仍然為片狀,但厚度逐步增加。在60 ℃溫度下,如果將停留時間延長到95 min,則二水硫酸鈣的顆粒尺寸可達158.2 μm。說明在較高溫度下,延長停留時間二水硫酸鈣會進一步重結晶,使顆粒逐步長大。

(a)15 min (b)27 min (c)43 min (d)55 min圖4 不同停留時間制備二水硫酸鈣產品SEM圖

為了制備足夠量的二水硫酸鈣作為轉相制備高強石膏,即α-半水硫酸鈣的原料,本試驗使用5 L的反應結晶器做了放大試驗,在60 ℃反應溫度下利用氯化鈣和硫酸鈉溶液加料反應得到二水硫酸鈣。停留時間為60 min,得到的產品粒度達到112 μm。可以看出在一定進料濃度和停留時間下,溫度決定了二水硫酸鈣的顆粒尺寸。

4.2 半水硫酸鈣的轉相

由二水硫酸鈣轉相或重結晶合成α-半水硫酸鈣,即高強石膏,研究人員幾十年來做了很多工作[5],已經有成熟的工業生產裝置,主要是處理煙煤發電脫硫石膏。煙煤鍋爐排放的煙氣需要脫硝脫硫,一般用石灰乳反應得到亞硫酸鈣,然后氧化得到二水石膏,但脫硫石膏用途有限,也不能填埋或露天堆放。發達國家通常將脫硫石膏作為原料生產高強半水石膏作為建筑材料,只有這樣才能處理如此大量的脫硫石膏。工業上使用高壓水熱法在一定助劑的條件下,二水石膏發生轉相生成半水石膏,在水相中合成的半水石膏為阿爾法型,具有優良的建筑材料性能,已經在建筑業廣泛使用,但我國對高強石膏的需求量更大,更有大量的脫硫石膏、磷石膏、鈦白石膏等固體廢棄物急需處理,因此將這些二水石膏轉變為半水石膏是當務之急。但是由高壓水熱合成路線生產高強石膏,能量消耗和操作成本都很高。為此,科研人員提出了利用濃電解質溶液作為介質,來降低溶液中水的活度,在常壓下實現二水硫酸鈣到半水硫酸鈣的轉相,但反應溫度在100 ℃以下。

本試驗利用濃氯化鈣溶液考察二水硫酸鈣的轉相行為,氯化鈣的濃度為3~4 mol/kgH2O,轉相溫度是80 ℃,反應開始后間隔取樣并做XRD分析,考察了反應時間和氯化鈣濃度對最終產品的影響,見圖5。從圖中可以看到4 mol/L的氯化鈣溶液需要20 h的反應時間,二水硫酸鈣才能轉變為半水硫酸鈣,但在5 mol/L的氯化鈣溶液中6 h就可以實現半水硫酸鈣的完全轉相。結果證明除溫度外電解質溶液的濃度對轉相起最關鍵的作用。

圖5 氯化鈣濃度和反應時間對轉相產物影響

最后確定二水硫酸鈣在氯化鈣介質中轉相操作條件為:溫度85~105 ℃,氯化鈣濃度為5 mol/L,反應時間2 h,反應結束后固體取樣洗滌后做XRD和SEM檢測,檢測結果見圖6, 圖中顯示最終產物都是晶體較大的棒狀結晶,這種晶型可以得到高強的半水石膏,說明試驗工藝和反應條件的可行性。

4.3 新工藝物料衡算和經濟分析

一個年產150萬t純堿的工廠,產生的氯化鈣廢液1 500萬m3[8,9],含有117萬t氯化鈣和41萬t氯化鈉。如果利用本論文提出的工藝將廢液氯化鈣制備成二水硫酸鈣,然后轉相為高強石膏,需要151萬t硫酸鈉,得到154萬t的高強石膏,廢液中氯化鈉和硫酸鈉反應生成的氯化鈉共165萬t,一起回用可生產純堿150萬t,完全實現了循環。實現了用硫酸鈉作為原料而不改變索爾維工藝的目標。表1對整個工藝產品的價值增值做了計算,可以看出將產生巨大的經濟效益。

(a)=85 ℃ (b)=90 ℃ (c)=95 ℃

(d)=95 ℃ (e)=95 ℃ (f)=105 ℃圖6 轉相產物高強石膏SEM圖

5 結 論

本文著眼于純堿廢液中氯化鈣的高質化利用和氯化鈉的回收循環,提出的利用硫酸鈉和廢液中的氯化鈣反應制備高強半水硫酸鈣的新工藝是一個工業上可行的方案。不僅成功制備了合格的阿爾法型半水硫酸鈣,即高強石膏,而且實現了廢液中氯化鈣的回收利用。溫度是制備二水硫酸鈣形貌的關鍵因素,足夠的停留時間可以使得二水硫酸鈣的形貌更加完整。利用高濃度氯化鈣溶液成功將二水硫酸鈣轉相為半水硫酸鈣,在這個反應過程中,電解質的濃度和溫度是轉相主要參數。對于現在生產純堿的工廠而言,利用本文提出的純堿廢液制備半水石膏工藝,處理部分純堿廢液就可以產生很好的經濟效益和環保效益。

表1 用純堿廢液和硫酸鈉生產半水硫酸鈣的效益分析