中鹽昆山全廠二氧化碳平衡和利用

包友興,劉 嬌

(中鹽昆山有限公司,江蘇 昆山 215300)

1 工藝介紹

中鹽昆山有限公司遷建年產60萬t純堿項目在2016年4月16日開車投入正常生產以來,已經有4年多時間了。合成氨實際生產能力達到30萬t/a,聯堿實際生產能力達到80萬t/a,液體二氧化碳設計生產能力20萬t/a。

合成氨工藝:華東理工大學四噴嘴水煤漿6.5 MPa氣化技術,耐硫變換,低溫甲醇洗,液氮洗,14 MPa氨合成,硫制酸WSA工藝。

聯堿工藝:大型外冷碳化塔制堿,81 m2帶式過濾機過濾重堿,840 m3冷、鹽結晶器,φ3000輕灰爐、φ2800重灰爐,輕灰、重灰粉體流涼堿工藝等。

工廠還負責對昆山市開發區供應熱能蒸汽。

本文所述的全廠二氧化碳平衡和利用,不包括鍋爐燃料煤燃燒所產生的煙氣中的二氧化碳。文章討論內容是化工原料煤所產生的CO2的平衡和利用。

2 合成氨低溫甲醇洗工藝脫除二氧化碳與回收

合成氨低溫甲醇洗工藝為大連理工大學大連佳純氣體凈化技術開發有限公司“低溫甲醇洗、液氮洗工藝包”。其中低溫甲醇洗采用半貧液流程,目的是進一步降低甲醇消耗和能耗,提高2#解吸塔CO2解吸氣回收率。

低溫甲醇洗工序生產,統計2018年10月至2019年12月份,合成氨平均產量為 914.27 t/d,2#解吸塔回收CO2量平均為29 862 Nm3/h。工藝包設計要求是合成氨生產能力達到900 t/d時,2#解吸塔CO2回收保證值34 794 Nm3/h,實際生產統計結果是,實際CO2回收量比工藝包設計值減少4 932 Nm3/h。

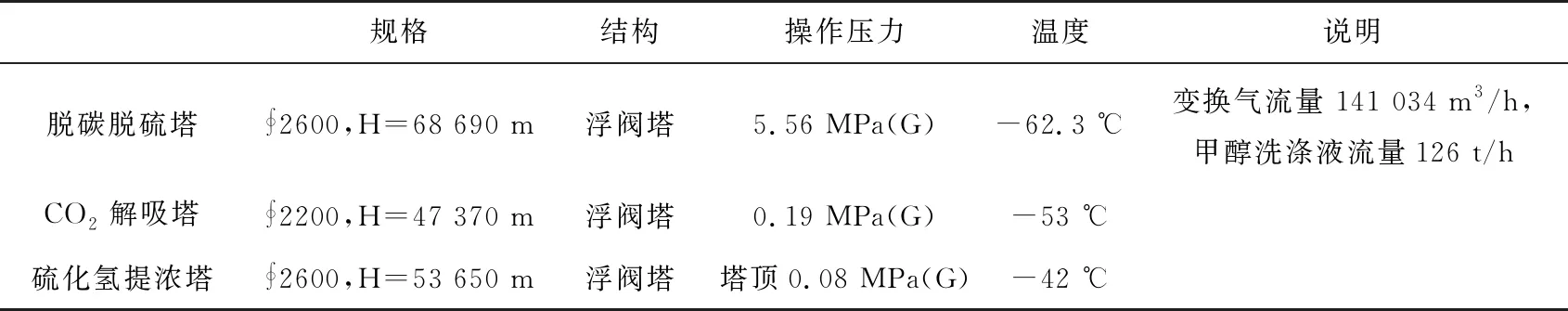

表1 低溫甲醇洗工序主要設備

表2 低溫甲醇洗工序2018年10月~2019年12月生產CO2統計

解吸塔CO2回收率工藝包為60%,實際解吸塔CO2回收率為50.0%,2#解吸塔CO2回收率偏差10%左右。

尾氣水洗塔后排放氣CO2濃度工藝包為76.37%,實際尾氣水洗塔后放空氣CO2濃度為82.9%,增加6.5% 。

3 液體二氧化碳生產

設計生產能力為食品級液體二氧化碳 20萬t/a。

為降低液體二氧化碳生產原料氣CO2壓縮過程的電耗,我們盡可能提高進入壓縮機進口的CO2濃度和壓力。

原料氣CO2供應由低溫甲醇洗工序的2#解吸塔解吸的CO2氣和3#塔H2S濃縮塔頂部出口氣兩部分組成。因這兩部分CO2原料氣壓力不同,進入CO2壓縮機前,設置一個集合槽(緩沖罐),把3#H2S濃縮塔頂部出口氣0.03 MPa(G)通過液體二氧化碳生產裝置內的羅茨鼓風機,增壓到2#解吸塔解吸CO2壓力0.14 MPa(G),再進入集合槽。集合槽出口CO2進入CO2壓縮機壓縮到2.5 MPa(G),壓縮后CO2氣經冷卻、凈化產出食品級液體CO2。

圖1 液體二氧化碳生產原料氣CO2流程示意圖

液體CO2生產中制造成本的物耗成本主要是電耗。2016年4月20日國務院取消化肥生產優惠電價,采用地方大工業電價,近年來全廠網購電價基本穩定,液體CO2生產電耗成本占物耗成本約為68%,所以,液體CO2生產要抓節電工作。

2018年液體CO2電耗為131.01 kW·h/t,2019年電耗為130.49 kW·h/t;2020年電耗為130.24 kW·h/t。與液體CO2生產其他的工藝流程相比較,2018年至2020年的三年統計結果,節電量約為50 kW·h/t,節電27%左右,節能效果明顯。

表3 2019年~2020年液體CO2單位產品平均物耗表

4 全廠二氧化碳使用情況(二氧化碳支出)

表4 2018年10月~2019年12月共15個月全廠回收使用CO2統計

說明:1.2018年10月~2019年12月共15個月聯堿產量969 456 t;液體CO2產量138 199 t。(2019年春節液體二氧化碳生產停產放假14天,減少產量約3 500 t)

2.合成氨低溫甲醇洗工序3#塔H2S濃縮塔出口尾氣放空閥沒有全關閉,以平衡塔內壓力。所以3#塔H2S濃縮塔出口尾氣CO2只有部分抽送液體二氧化碳生產裝置,供液體CO2生產使用。

3.全廠二氧化碳回收利用率56.45%,其中:聯堿使用42.49%,液體二氧化碳使用13.95%。

全廠CO2使用中存在問題是,生產液體CO2產品的原料氣CO2(含量V%:99%)不夠,主要原因:一是原設計聯堿60萬t/a,2018年8月和2020年1月,聯堿新增9#、10#碳化塔投產,共有10座碳化塔可輪換作業,2018年10月至2019年3月共6個月聯堿產量403 788 t,實際達到年產能力80萬t, 增加CO2用量6 250 Nm3/h;二是低溫甲醇洗工藝包2#解吸塔CO2回收率原設計為60%,2018年10月至2019年12月,共15個月生產時間統計結果,實際回收率為50%,工藝包CO2回收量與實際回收量兩者相差為4 932 Nm3/h左右。上述兩項影響CO2共計11 000 Nm3/h左右。

聯堿增產增加的CO2用量,擬采用低溫甲醇洗6#尾氣水洗塔出口CO2,濃度為83%,與2#解吸塔解吸氣CO299% 摻合,完全適用于聯堿生產,工藝示意圖如圖2。

圖2 技改工藝示意圖

5 技改后,全廠CO2使用情況

原則:我們要合理利用更多的低溫甲醇洗工序后產生的各種成分CO2氣。CO2被壓縮的壓力越高,壓縮功越大,應盡可能選高濃度成分CO2氣。液體CO2生產時,CO2要求壓縮到2.5 MPa(g),進行液化、凈化,所以盡可能使用CO299%的氣源。

1)聯堿合成氣CO2(聯堿行業內稱為“合成氣”)可摻用合成氨低溫甲醇洗工序尾氣水洗塔出口氣生產。

聯堿原設計能力為純堿60萬t/a,原設計富裕度能力10%,近年又增加9#、10#碳化塔后,聯堿生產能力已接近80萬t/a,增加20萬t/a能力,要消耗CO2量:250 Nm3/t堿×20萬t/8 000 h=6 250 Nm3/h。

為此,我們要采取具體辦法解決增量CO2用量,并在合成氨低溫甲醇洗工序條件不變化的情況下予以平衡。

表5 2018年10月~2019年12月共15個月低溫甲醇洗工序6#尾氣水洗塔出口氣

我們采取合成氨低溫甲醇洗工序6#尾氣水洗塔出口氣約6 000 Nm3/h左右,摻合到聯堿合成氣CO2中,送聯堿生產純堿。

表6 聯堿合成氣摻合低溫甲醇洗工序尾氣水洗塔出口氣組成

2)低溫甲醇洗工序6#尾氣水洗塔出口水洗氣后增裝羅茨鼓風機,2020年5月增裝羅茨鼓風機投入使用,正常運行為水洗氣量2 500~5 000 Nm3/h。全廠CO2實際使用情況較好:滿足液體二氧化碳生產對原料氣CO2要求;聯堿生產正常,聯堿合成氣CO2摻合低溫甲醇洗工序6#尾氣水洗塔出口水洗氣后,聯堿合成氣CO2濃度約94%左右,聯堿蒸汽煅燒爐爐氣CO2濃度90%~95%,聯堿合成氣與煅燒爐氣同時供給碳化制堿,制堿氣CO2濃度約93%左右,適用于碳化塔制堿作業。

目前,全廠化工原料煤所產生的CO2的回收利用率約為55%左右。我們進一步加強全廠二氧化碳平衡工作,加大回收CO2量,減少CO2排放,在節能減排上做出努力。