東北高寒區地下水接觸氧化除錳技術的研究進展與對策

鐘 爽,楊婧婕,王 玉,張鵬飛*

(1.吉林建筑大學松遼流域水環境教育部重點實驗室,吉林長春 130118;2.黑龍江省大慶市生態環境局,黑龍江大慶 163000;3.長春新區審計局,吉林長春 130102)

鐵、錳元素以氧化物、硅酸鹽等形式廣泛地存在于自然界中,它們有多種價態,其中Fe2+離子與Mn2+離子的化合物溶解度較高均易溶于水[1]。因此鐵、錳是地下水中最常見的污染物之一[6]。據調查發現我國大部分地區,尤其是東北高寒地區地下水中鐵錳含量超標(我國《生活飲用水衛生標準》(GB54789—2006),規定錳的含量不得超過0.1mg/L)。雖然錳作為人體生長所必需的微量元素,但長期飲用超標的含錳地下水會對人類的健康產生嚴重的威脅。如損害人體中樞神經系統以及對兒童智力有重大影響[2]。而我國東北地區地表水缺乏,同時也受地形及氣象因素影響,東北地區村鎮居民日常飲用水的來源大多為淺層地下水。由于經濟、技術有限,絕大多數村鎮還不具備飲用水處理設施,仍然沿用傳統落后的分散式取水方式,飲用水水質安全是大部分農村居民健康威脅的主要問題來源。因此為保障村鎮居民用水安全,開展經濟、高效的地下水除錳技術顯得尤為重要。

目前,從地下水中去除鐵、錳主要方法有:生物氧化和接觸催化氧化。這兩種方法的反應速率受溶解氧(DO)和OH-濃度影響較大。無論是傳統的接觸氧化技術還是生物氧化技術,DO都是去除錳必不可少的因素[7]。雖然利用生物法除錳已被廣泛研究用于地下水處理,可微生物菌群對環境的溫度要求較高,并不適用于長期處于低溫的東北高寒地區。

研究發現,在污水廠長期運行后,過濾池中的濾料表面會形成一層錳質濾膜活性濾膜。而接觸催化氧化法是在堿性條件下,對地下水進行曝氣,在活性濾膜的催化作用下,將水中的二價錳氧化生成四價的MnO2后過濾除去。研究發現,利用接觸催化氧化法的除錳效果決定于濾料的選擇[3]。錳砂、河砂和改性頁巖均可做填料使用,其中使用錳砂作為填料除錳效果最好。Li等[8]選擇錳砂作為濾料,采用曝氣—錳砂濾池—超濾一體化工藝,研究了鐵錳氧化物的自催化除鐵除錳的效果。結果表明,錳砂濾池對Mn2+的去除效率可達90%以上。但對于發展落后的的一些村鎮地區,錳砂價格過于昂貴不適合長期使用。張鳳君等[4]利用改性河砂作為地下水除錳濾料,結果表明,使用1%高錳酸鉀溶液浸泡制得的改性河砂在水力停留時間為24min,DO為7mg/L時,出水的Mn2+質量濃度不超過0.1mg/L,符合排放標準。雖然利用高錳酸鉀等強氧化劑可以達到非常有效的除錳效果,但如果長期連續地使用強氧化劑,這一過程也存在著高成本和高風險,并要求準確的氧化劑劑量,劑量不足會導致錳氧化不完全,因此錳的去除效果差,而高錳酸鹽過量會使水呈現粉紅色[9]。Cheng等[10]以錳氧化物作為活性濾料開發了一種鐵-錳共氧化物過濾膜,可以通過催化氧化同時去除地下水中的錳和銨(NH4+)。

另一些研究表明,錳質活性濾膜的生成期較長,一般約在50d左右,并且在長期反復沖洗的情況下濾膜的生成期也會隨之加長。為解決這一難題,Guo等[11]以石英砂作為濾料,采用高錳酸鉀連續氧化原水中的錳、亞鐵離子,加速砂粒表面快速形成鐵錳共氧化物濾膜(MeOx),且啟動周期小于30d,有效地減少了濾膜的成熟期。鐘爽等[5]以河砂為濾料,采用間歇式臭氧曝氣法使二價錳離子在5d內快速生成錳質活性濾膜,大幅縮短了濾膜的成熟期。由于東北地區地下水常規DO和pH要求為(DO低于2mg/L,pH在5.0~6.5),而傳統的接觸氧化法DO和pH較高(DO>6.5mg/L,pH>7.0),即所需的充氧曝氣和加藥調pH的工序仍然較為復雜,有著工程造價高、實施難度大等問題。基于上述問題,可利用控釋技術進行解決。

目前,控釋技術是一種經濟有效的處理地下水的方法,它在制藥、環境和農化等不同領域受到越來越多的關注。Liang等[12]利用過硫酸鈉(SPS)顆粒與熔融石蠟混合制備SPS緩釋棒(SR-rod)作為地下水修復的一種技術。SR-rod釋放的SPS可能存在于低滲透土層中,作為氧化劑的長期來源,促進氧化劑在土壤介質中的擴散運輸。而若想同時解決充氧曝氣和pH調控兩方面問題,可研發一種同步實現釋氧、堿的材料,通過該緩釋材料在地下水中不斷地釋放O2和OH-達到提高地下水DO和pH的目的,以滿足接觸氧化除錳濾料對地下水水質條件的要求。

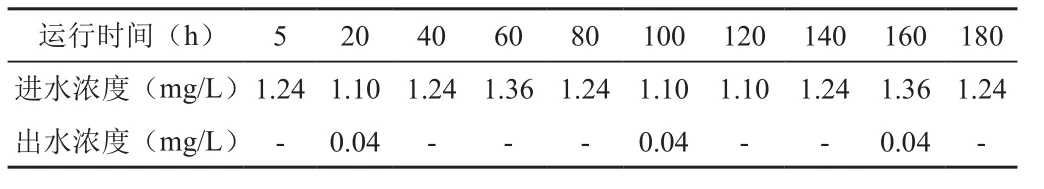

本課題組初步研究發現選用金屬過氧化物(CaO2、MgO2等)為原料制得的緩釋材料可滿足遇水后同時生成O2和OH-,提高水中DO和pH,滿足接觸氧化除錳的條件。用該緩釋材料輔助高錳酸鉀改性河砂除錳濾料驗證其對地下水中錳的去除效率,監測所得的進出水錳離子濃度如表1所示。該緩釋材料可輔助除錳濾料對錳離子起到凈化的作用。

表1 緩釋材料輔助接觸氧化除錳工藝進、出水錳離子濃度

本研究所制緩釋材料對提高地下水中DO和pH具有一定作用,但目前該緩釋材料的使用壽命為10d。調整原料配比、制備方式等參數,使其使用壽命延長是該緩釋材料研發的難點之一,也是未來的研究中亟待解決的問題。