儀控自動化多系統集成并網

劉 璋

(中海油能源發展裝備技術有限公司設計研發中心,天津 300452)

1 現場設備控制盤并網中控PLC

以海洋平臺模塊鉆機中柴油罐現場控制盤并網入中控PLC控制盤為例,柴油罐主要工藝參數為溫度信號、液位信號,及溫控加熱器啟停信號,以上信號均通過現場分布的各類參數傳感器通過電纜傳輸到現場控制盤處理后進行監控。

并網中控PLC方案擬將原柴油罐現場控制盤取消,原柴油罐工藝參數信號及加熱器啟停控制信號采用硬線電纜信號直接遠傳接入主配電間內的中控PLC主站,通過PLC主站與位于司鉆房的PLC從站同步監控,以實現柴油罐液位、溫度,以及加熱器的現場顯示和遠程監控的目的。

1.1 系統處理能力

1.1.1 現場控制盤

采用模塊化集成式小型PLC,系統負載能力低,信號處理速度慢,硬件、IO點數不可擴展。

1.1.2 電控PLC控制柜

中控級模塊式大型PLC,系統負載能力大,ms級信號處理速度,可擴展空間充足。

1.2 集中監控能力

1.2.1 現場控制盤

現場參數指示和加熱器啟停控制,需配置巡檢操作人員進行設備專人專控。在作業工況下,不利于司鉆及中控人員對該單元設備(柴油罐)進行及時監控。

1.2.2 電控PLC系統

現場及遠程(司鉆房、中控兩地同步)監控柴油罐工藝參數及加熱器啟停,設備集中化控制管理。

1.3 后期維護

1.3.1 現場控制盤

需操作人員巡檢后進行故障檢測,需離線調試、停產維修,后期維保難度大。

1.3.2 電控PLC系統

具有主機CPU及編程CPU,可進行系統離線編程調試及現場操作。系統具有自檢及故障報警功能,可在線進行維修改造,后期維保便捷。

1.4 經濟投入

1.4.1 現場控制盤

現場控制盤監控信號數量少,但需單獨配置CPU、固定IO、電源、柜體等,經濟耗費巨大。

1.4.2 電控PLC系統

電控系統共享CPU模塊、電源模塊、通訊模塊等,只需增加IO卡件即可,組態費用低。

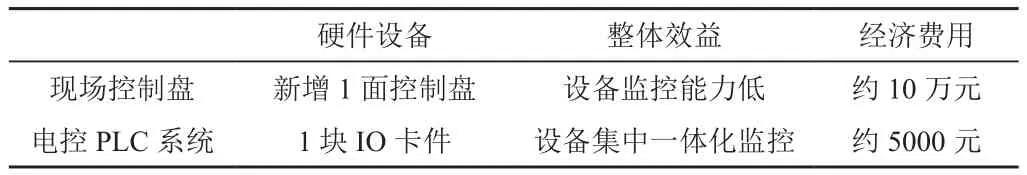

1.5 系統對比

通過以上并網方案對比(見表1)得出結論:現場可控制盤完全具備并入電控PLC系統的條件,且節省大量不必要的硬件設備,在并網后整體監控能效提升。

表1 現場控制與電控對比控制方式

2 模塊化控制盤并入中控PLC

2.1 模塊鉆機鉆井儀表系統DAQ(鉆井儀表數據采集器)

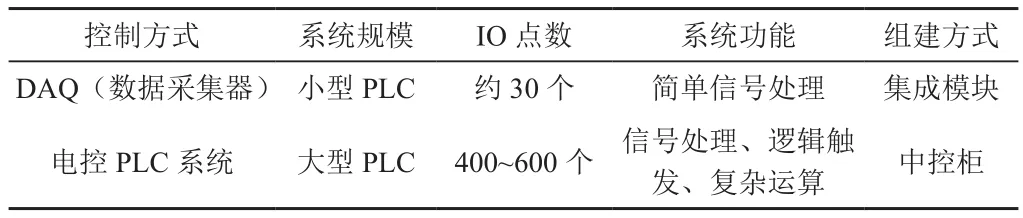

該系統為中小型模塊PLC控制系統,主要用于監測鉆修井設備的重要參數,如大鉗扭矩、大鉤載荷、立管壓力、泥漿泵泵沖、轉盤轉速扭矩、絞車轉速、頂驅轉速扭矩、泥漿池液位等。盤柜布置在DES配電間或司鉆房內,采集現場鉆井設備上傳感器的信號,傳輸標準4~20mA電流信號進入DAQ內部進行數據計算處理,將鉆井儀表參數在司鉆臺鉆井儀表顯示屏(DRILL WATCH)上顯示。該DAQ系統主要采集模塊鉆機現場鉆井儀表參數,具有簡單的數據計算處理功能,IO點數為30個左右(見表2)。

表2 小型PLC與電控對比

2.2 電控PLC系統

該系統為工業大型PLC控制系統,存儲器容量大,主要用于鉆井設備電力供應,交流變頻系統(泥漿泵、絞車、轉盤)控制,電能質量系統監控等電氣設備中控,同時監控鉆修井設備的各項工作參數,系統主PLC布置于主配電間內,PLC遠程IO模塊布置于司鉆房內,監控模塊鉆機主要鉆井設備,修井設備,如泥漿泵、絞車、轉盤、盤剎等,在主配電間、司鉆房有電控系統監控觸摸屏幕。電控系統為大型PLC控制系統,可進行復雜的工業數據運算,邏輯連鎖等功能,IO點數上百個,且隨著系統功能擴展,IO點數不斷增加,為整個模塊鉆機設備控制中樞。

2.3 系統對比

目前這種雙系統獨立監控方式在鉆井過程中控制分散,操作不便,對鉆井效率產生不良的影響。獨立鉆井儀表系統方案DAQ采集的信號是鉆井儀表系統的重要參數,信號級別高但數量不多,硬件設備、軟件邏輯組態、信號電纜敷設、電纜接線等都需要對其進行單獨設計和單獨采辦,給設計和采辦工作都帶來很大的工作量,極大地增加了鉆修機的經濟費用投入。

此鉆井儀表與電控系統集成設計,保持原電控PLC系統、鉆井儀表系統采集的傳感器信號類型和數量均不變,取消原DAQ(鉆井儀表數據采集器)。將鉆井儀表系統信號接入電控PLC中,其中 DSM主配電間中的一套主PLC和司鉆房內一套PLC遠程IO模塊,采用就近原則,鉆井儀表信號采集點接入最近的IO模塊。一般情況下,DSM上的鉆井儀表傳感器信號接入DSM主配電間內的主PLC,DES鉆臺面的傳感器信號接入司鉆房PLC遠程IO模塊。而通常所有信號都要鋪設電纜到一套DAQ系統中,節省了將近2 000各型號規格電纜,減少重復電纜敷設帶來的信號干擾,降低了信號電纜傳輸距離造成的信號不穩定因素。

鉆井儀表系統并入電控PLC系統后,解決了多系統分散控制的種種缺陷,使各區域功能設備集中化監控,更利于中控及司鉆人員操作,具有以下優勢:

(1)系統擴展能力問題,信號傳輸干擾、兼容性接口問題。

(2)系統處理能力造成的時滯問題。

(3)多人機界面監控效率問題。

(4)多系統設計造成的分系統采辦、多接口界面、重復人工時問題。

(5)多系統硬件帶來的高額設備采辦費用問題。

(6)不同系統信號電纜路徑、數量的重復敷設問題。

(7)弱電信號電纜干擾問題。

3 DCS控制系統與PLC控制系統并網

DCS控制系統與PLC控制系統,在整體網絡結構組成完全不同,DCS為集散式控制系統;終端現場設備即為多個子網絡系統組成,控制網分為多個層級,每個控制層分配不同的處理功能。與PLC的Controlnet系統網絡結構不同。

當前海洋石油原油處理平臺中控主要以DCS(分散式控制系統)架構系統為主,該系統將現場劃分為多個子網模塊,每個子網模塊均由現場總線控制,最后各個子網絡統一通過TCP/IP協議并入DCS控制系統網絡,實現模塊分散管理,上層HMI(人機接口)集中統一控制。具有控制功能分散,監控集中、分模塊自控,綜合集控的網絡結構。

傳統DCS系統為封閉式網絡結構,即與不同網絡結構、通訊協議、接口形式、不同廠家產品之間的系統難以融合。致使工業控制系統升級、改造、擴容等難以實現,需要原系統廠家全面參與,軟件組態,硬件升級等。

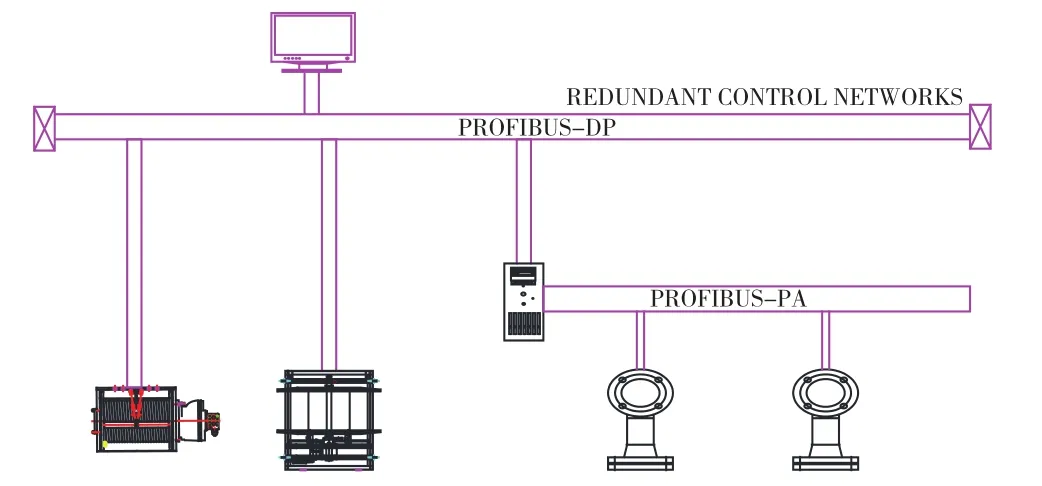

海洋石油模塊鉆機電控系統主要采用PLC網絡構成,以西門子公司PROFIBUS網絡協議為例,此種網絡總線結構(圖1),主要以PROFIBUS-DP主從站形式分布,實現數據雙向通訊,用于模塊鉆機中電力供應設備、交流變頻設備,電能監控等單元模塊化設備控制,以及PROFIBUS-PA(過程自動化)分布式I/O模塊,如現場變送器,執行器等數據監控。

圖1 PLC網絡架構

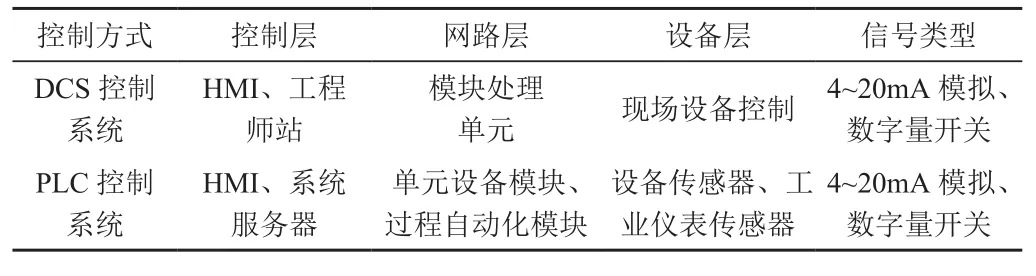

上述兩種DCS集散控制網絡與PLC controlnet控制網,概括如下:

(1)上層架構均為控制層,即人機界面(HMI)和調試終端服務器。

(2)中層為控制網絡,即通訊媒介,工業以太網線或光纖。

(3)下層為單元模塊和現場傳感器,即現場設備與工業儀表。

由表3可知,兩系統控制網絡只在中層網絡上構建結構不同,整體控制網均為控制層、網路層、設備層,簡化網路層結構后均可掛接到環形控制網路上,故存在集成并網的可行性,因此DCS控制網與PLC控制網具有并網的條件。

表3 DCS系統與PLC系統對比

多系統并網設計,從根本上解決多系統并存帶來的鉆采時效問題,基于該項技術的理論方案基礎,當前以PLC為架構的中控廠家,大部分具有集成上述系統的能力,其中四分之一廠家具有上述系統硬件裝配能力,且具有多年現場供應業績,因此該并網方案具備投入實際現場應用的條件,技術可行,風險可控。

隨著現代工業化控制系統的發展,工業控制系統以簡單高效,便于人機融合操作為基礎向同一方向發展,系統網絡結構呈現統一化,通訊協議標準逐步通用化,終端接口形式標準化,而工業以太網和光纖的遠距離大數據量傳輸特點也為系統融合搭設了橋梁,因而多系統并網是工業自動化發展的必然趨勢。

4 結論

多系統集成并網設計,為實現高度集成一體化工業流程監控邁進很大一步,減少了傳統多系統界面帶來的操作風險,降低了系統監控勞動強度,提高了生產效率,節省了大量固定設備和人力投入,優化了設計采辦生產流程,達到節能減排的效果,在工業自動化控制網絡領域起到引領和推動作用。