某滴注式氣體滲碳爐爆炸原因探討

侯帥帥* 曾現琛 胡家琨 付春霞

(1.青島市產品質量監督檢驗研究院 2.青島市產品質量檢驗技術研究所)

0 前言

井式氣體滲碳爐目前應用十分廣泛,各種零件的滲碳工藝大多數是在井式氣體滲碳爐中進行的。過去,人們對這種電阻爐的爆炸危險認識不足,設備操作規程和安全培訓中也很少提及其危險性。但事實上,生產過程中經常發生這種爆炸事故,王賢敏[1]研究并分析了爆炸原因及預防措施。現結合實際工作,對某井式電阻爐發生爆炸的原因進行了分析。

1 事故情況

發生爆炸的井式電阻爐為滴注式氣體滲碳爐,其工作原理是將兩種有機液體同時滴入爐內,一種液體產生較高的氣體碳勢,起富化作用,另一種液體產生較低的氣體碳勢,起稀釋作用,通過合理控制這兩種液體的滴入比例并保持一定時間,使碳滲入到零件表面中,從而達到表面增碳并控制在一定范圍內的要求。該電阻爐主要由爐蓋、爐殼、爐襯、爐蓋升降機構、爐用密封風機、馬弗罐、加熱元件、水冷卻系統、電控系統及利用滲碳劑產生合成氣氛的滴注系統等部分組成。按照實際用途來分,其主要用于鋼制工件滲碳,因此可稱為滲碳爐;從加熱方式來分,是利用間接電阻進行加熱,屬于間接電阻爐;從結構來分,屬于井式電阻爐;從對流方式來分,屬于強迫對流式電阻爐[2]。

該電阻所用滲碳劑為煤油和酒精,溫度記錄紙上指針所指位置約為550 ℃;馬弗罐內料筐中裝有滲碳工件,罐內碳黑很少;爆炸后爐蓋整體脫離爐體,斜靠在爐體旁邊。用于連接爐蓋和罐體的螺栓共有10套,其中9 套已發生斷裂,斷裂部位均位于螺栓與螺栓之間連接的焊接處,焊縫存在氣孔、夾渣、焊縫不均勻等缺陷,未發生斷裂的螺栓也已經產生變形。

經現場勘驗、鑒定,取以下部件樣本后進行檢驗:滲碳劑滴注器,3 套用于連接爐蓋與罐體的螺栓,6 件滲碳工件(從馬弗罐中料筐的上、中、下三個部位各取2 件工件,分別編號為1#~6#)。

2 檢驗結果

滲碳劑滴注器檢驗結果表明:該滴注器為針閥結構,2 個閥門均無滲漏現象。

螺栓檢驗結果表明:3 套螺栓斷裂部位均存在氣孔、夾渣、焊縫不均勻等質量缺陷。

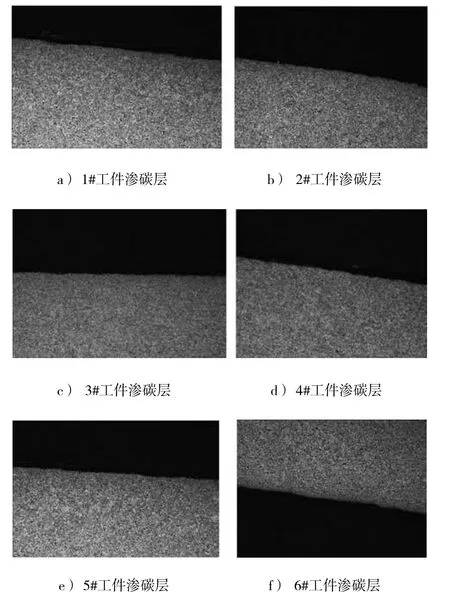

工件檢驗結果表明:工件表面均有銹跡,氧化皮較少;對6 件滲碳工件進行切割后制取金相試樣,用體積分數為3%硝酸酒精溶液進行腐蝕,再使用蔡司Imager.M2M 金相顯微鏡觀察,6 件工件均沒有出現滲碳層,也沒有出現脫碳現象,詳見圖1。

3 爆炸原因分析

根據現場情況及檢驗結果,該電阻爐主要用于進行鋼件的滲碳處理,由于無法獲得當時的具體生產工藝狀態及相關技術參數,按照滲碳熱處理生產發生事故的可能性進行以下分析。

(1)從連接爐蓋和罐體的螺栓來分析,現場9 套螺栓發生斷裂,1 套螺栓未斷裂但產生了變形,通過斷裂和變形情況可以看出,螺栓是在瞬間受到強烈的縱向力后從焊縫處斷裂,導致質量較大的爐蓋從爐體上脫離掉落至井坑底部。根據現場的情況來看,爐蓋上的排氣管和觀察孔都處于開啟狀態,因此罐內的氣壓不是慢慢累積達到物理爆炸的極限,而是瞬間急劇變大,從而發生化學爆炸。

圖1 工件滲碳層

引發化學爆炸的條件為:可燃氣體與空氣(或氧氣)必須同時存在,缺一不可;當可燃氣體與空氣(或氧氣)在低于其自燃點的條件下,相互混合并且其比例達到一定的范圍內(爆炸極限以內);以上氣體混合物在具有足夠溫度或能量的著火源的作用下[3]。上述三個條件同時被滿足,可燃氣體才會發生爆炸。在本次爆炸中著火源只涉及馬弗爐內壁的熾熱表面和被加熱的工件。

(2)從現場取樣的滲碳工件表面來看,氧化皮較少,表明工件沒有經歷太高溫度的氧化反應。根據所取滲碳工件的金相檢驗結果可知,6 件滲碳工件均沒有出現滲碳層,這表明事故發生時,工件還未進行到滲碳階段,或者剛開始進入到滴注階段。6 件滲碳工件均沒有出現脫碳現象,這表明事故發生時,爐內溫度應該在700 ℃以下,或者剛開始進入到滴注階段。

按照滴注式滲碳工藝的要求,爐溫低于750 ℃時,不得向爐內滴入任何有機溶液[4]。因此,以750 ℃為分界點,分別對低于750 ℃和高于750 ℃時的情況進行分析。

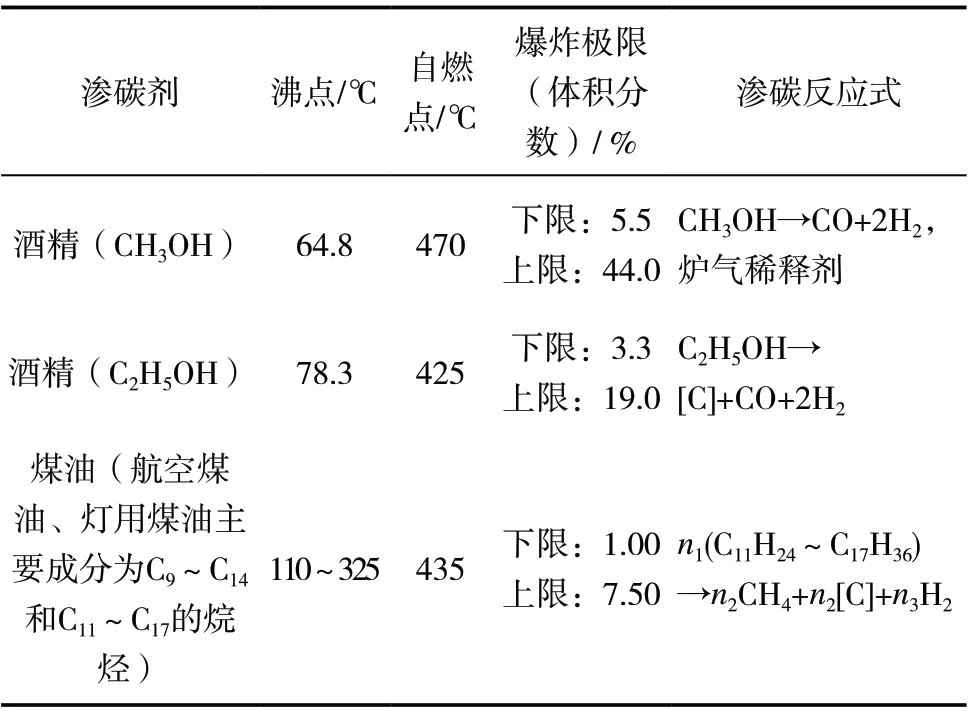

當爐溫低于750 ℃時,正常情況下,在該溫度階段是不允許滴入滲碳劑的,爐內只有空氣,因此不具備發生化學爆炸的條件。如果在該溫度階段加入了滴注劑,或者由于其他因素導致爐內存在滴注劑,在溫度升高至滴注劑的自燃點之前,滴注劑已達到了沸點,因此以酒精蒸汽和煤油蒸汽的狀態存在,爐內空氣與滴注劑蒸汽相互混合。當爐內溫度達到或超過滴注劑的自燃點,且滴注劑蒸汽的體積分數達到爆炸極限時,就會發生爆炸。滲碳劑性質和滲碳特性[5]可見表1。

表1 滲碳劑性質和滲碳特性

另外,當爐溫低于750 ℃時,若爐內出現負壓情況,空氣則被吸入爐內,與爐內的可燃性氣體混合并達到爆炸極限,從而發生爆炸。

當爐溫高于750 ℃時,滲碳劑滴入后會立刻成為滲碳劑蒸汽或者是部分熱裂解的產物(通常為CH4,CO,[C],H2等)。由于760 ℃已經超過滲碳劑蒸汽和熱裂解產物的自燃點,所以不具備與空氣充分混合的打條件,滲碳劑滴入后便發生燃燒,直到將爐內的氧氣消耗完畢。因此,爐溫在高于760 ℃時發生爆炸的可能性比較小。

4 結論

根據現場情況及檢驗結果進行分析后可知,該電阻爐發生爆炸的原因可能為:(1)爐溫低于750 ℃時,向爐內滴入滲碳劑或者由于其他因素導致爐內存在滴注劑,當爐內溫度達到或超過滴注劑的自燃點,且滴注劑蒸汽的體積分數達到爆炸極限時,就會發生爆炸事故;(2)爐溫低于750 ℃時,爐內出現負壓的情況,空氣被吸入爐內,與爐內的可燃性氣體混合并達到爆炸極限,從而發生爆炸事故。

為了避免滲碳爐發生爆炸事故,應注意以下幾個問題:(1)要通過正規廠家購買符合國家標準的電阻爐,隨爐附件應包括銘牌、說明書、生產廠家等,確保購買到的產品設計合理、質量合格;(2)應特別注意電阻爐中安全裝置的設置及有效狀態,定期進行整定或更換;(3)要加強對操作、使用和維護人員的培訓,確保相關人員既能懂操作,又能懂原理,關鍵時刻能夠保護自身安全。