基于Workbench的表面裂紋應(yīng)力強(qiáng)度因子的對(duì)比分析

王永亮*

(武漢工程大學(xué)機(jī)電工程學(xué)院)

0 前言

在實(shí)際工程中,裂紋是在役容器損傷的主要來(lái)源之一,因此研究并防止該類結(jié)構(gòu)發(fā)生裂紋缺陷對(duì)于設(shè)備安全運(yùn)行具有重要的意義。應(yīng)力強(qiáng)度因子是斷裂力學(xué)中表征裂紋尖端應(yīng)力應(yīng)變場(chǎng)的重要參數(shù),其應(yīng)力強(qiáng)度因子越大,裂紋就越容易擴(kuò)展[1]。在損傷容器設(shè)計(jì)和缺陷安全評(píng)定過(guò)程中,準(zhǔn)確計(jì)算壓力容器及相關(guān)結(jié)構(gòu)的缺陷或疲勞斷裂的應(yīng)力強(qiáng)度因子(SIFS),對(duì)斷裂力學(xué)的研究具有重要的指導(dǎo)意義[2]。國(guó)內(nèi)大部分學(xué)者根據(jù)API 579/ASME FFS-1 標(biāo)準(zhǔn)中的相關(guān)評(píng)定方法對(duì)壓力管道腐蝕及其剩余強(qiáng)度進(jìn)行了研究,在役容器中裂紋缺陷的應(yīng)力強(qiáng)度因子也是研究的重中之重。本文旨在通過(guò)考慮不同尺寸的受內(nèi)壓空心圓柱體內(nèi)表面的半橢圓形表面裂紋,并對(duì)比分析有限元分析軟件ANSYS,標(biāo)準(zhǔn)API 579 / ASME FFS-1,標(biāo)準(zhǔn)GB/T 19624 —2019《在用含缺陷壓力容器安全評(píng)定》求解得到應(yīng)力強(qiáng)度因子KI的結(jié)果。

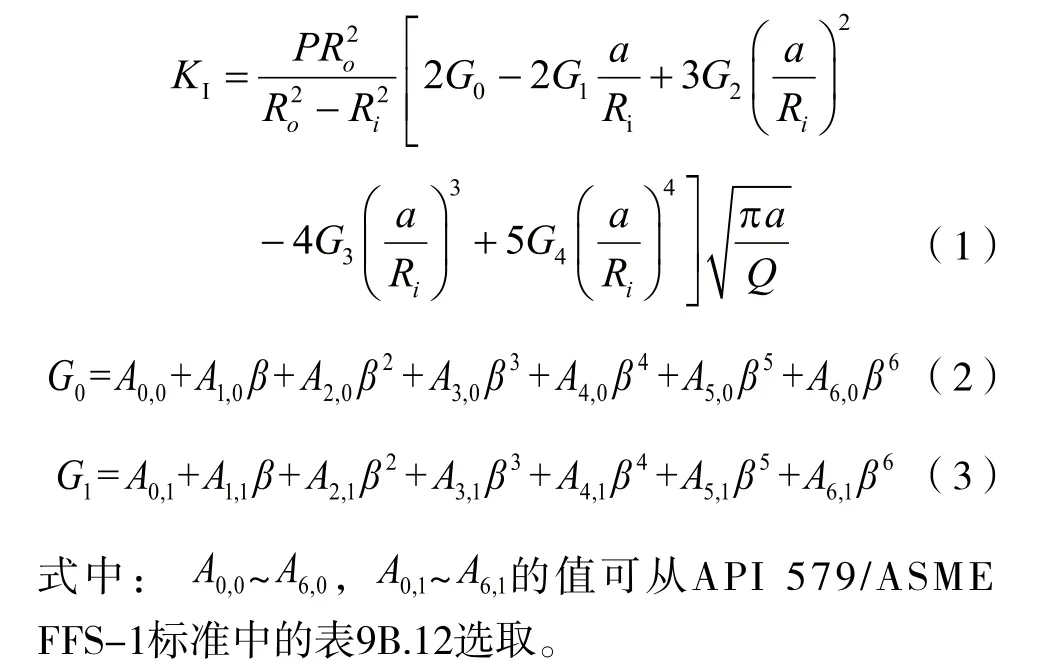

1 API 579計(jì)算方法

美國(guó)標(biāo)準(zhǔn)API 579/ASME FFS-1 考慮各種裂紋和閥體幾何形狀的每個(gè)附件解決方案,對(duì)KI進(jìn)行估算[3]。API 579/ASME FFS-1 標(biāo)準(zhǔn)附錄9B 中給出了圓筒、球殼、開孔接管、管道三通和螺栓等相關(guān)結(jié)構(gòu)的簡(jiǎn)單應(yīng)力強(qiáng)度因子解。本文研究對(duì)象為受內(nèi)壓空心圓柱體的軸向半橢圓形表面裂紋,其應(yīng)力強(qiáng)度因子KI可按式(1)計(jì)算:

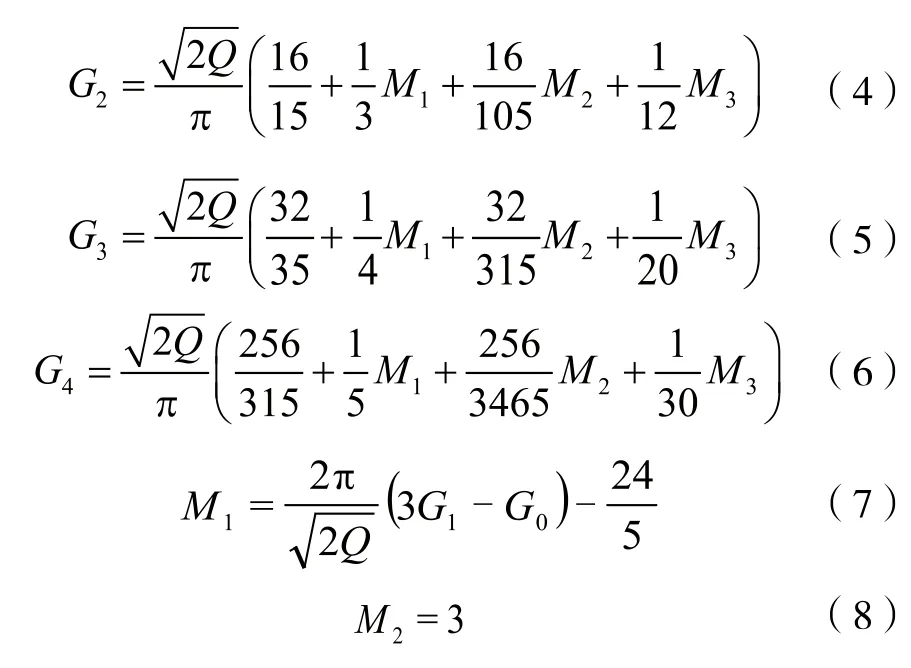

當(dāng) =90°時(shí):

2 GB/T 19624—2019計(jì)算方法

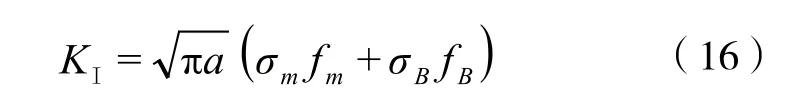

在化工容器裂紋缺陷方面,國(guó)內(nèi)標(biāo)準(zhǔn)中GB/T 19624—2019《在用含缺陷壓力容器安全評(píng)定》為在役容器在規(guī)定的使用條件下能否繼續(xù)安全使用提供了依據(jù)[4]。在GB/T 19624—2019 標(biāo)準(zhǔn)附錄D 中規(guī)定了內(nèi)壓圓筒內(nèi)表面軸向裂紋應(yīng)力強(qiáng)度因子(SIF)KI的計(jì)算公式為:

由于本研究?jī)H考慮受內(nèi)壓情況下的圓筒半橢圓形表面裂紋KI的計(jì)算方法,但在工程實(shí)際中,理想的薄壁圓筒是不存在的,殼體中或多或少存在彎曲應(yīng)力,由于彎曲應(yīng)力一般很小,因此工程計(jì)算中常采用無(wú)力矩理論,其誤差仍在工程計(jì)算的允許范圍內(nèi),故不考慮受內(nèi)壓后圓筒產(chǎn)生的彎曲應(yīng)力[5]。裂紋構(gòu)型因子fm,fB可以GB/T 19624—2019 附錄D 表D.4 中查取。

3 有限元分析

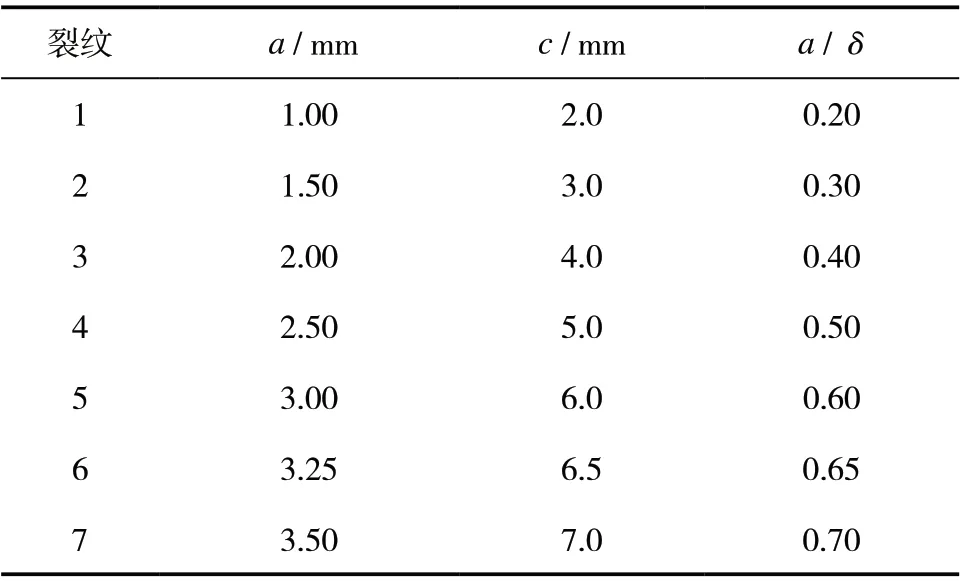

以實(shí)際工程中常見的空心圓柱體為例建立模型,該圓筒內(nèi)徑為100 mm,厚度為5 mm,半橢圓裂紋位于圓筒內(nèi)壁并施加內(nèi)壓荷載0.36 MPa,模型材料設(shè)置為結(jié)構(gòu)鋼,取彈性模量為2.06×105MPa,泊松比為0.3。針對(duì)本文研究,設(shè)計(jì)時(shí)給出了幾組尺寸不同的半橢圓形裂紋。根據(jù)API579 及GB/T 19624—2019 都給出來(lái)相應(yīng)的尺寸條件限制,a/c和 /Ri分別固定在0.5 和0.1,其裂紋尺寸可見表1。

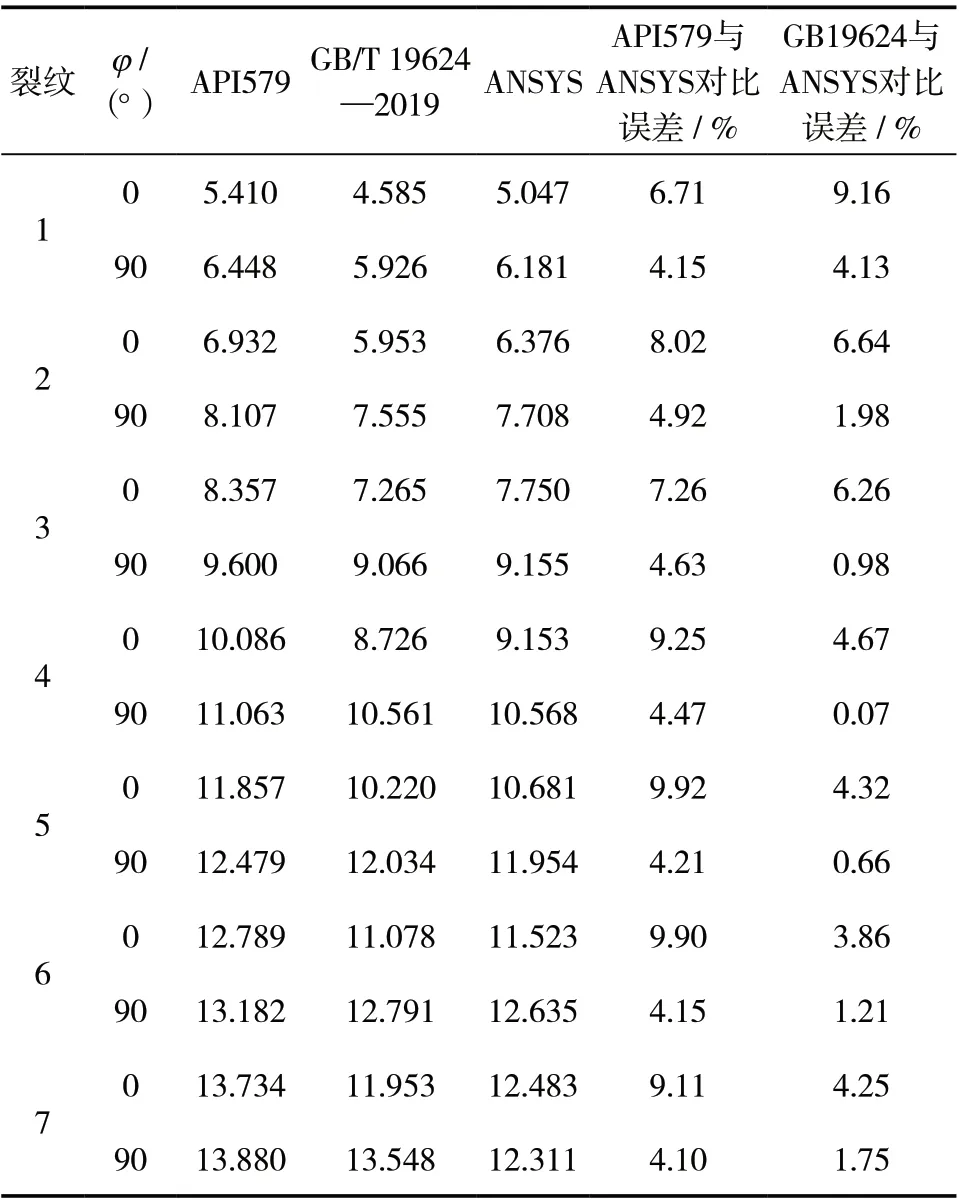

表2 API579,GB/T 19624—2019和ANSYS得到的KI結(jié)果及對(duì)比分析 MPa·mm0.5

表1 裂紋尺寸

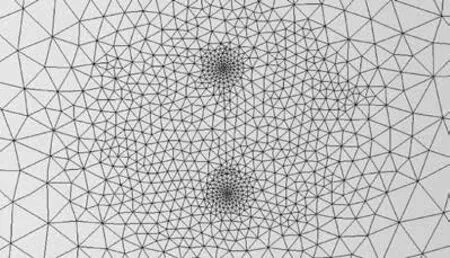

由于裂紋尖端存在較高的應(yīng)力梯度且尖端處具有奇異性[6],因此在裂紋模擬過(guò)程中,裂紋尖端的網(wǎng)格劃分要求相對(duì)較高,對(duì)裂紋周圍進(jìn)行局部加密,其網(wǎng)格示意圖可見圖1。

圖1 裂紋處網(wǎng)格示意圖

4 結(jié)果對(duì)比

將解析法得出的理論結(jié)果和有限元法得到的結(jié)果進(jìn)行匯總及分析,詳見表2。

根據(jù)表2 中的結(jié)果分析可知:(1)不同尺寸裂紋在 =0°和 =90°時(shí),標(biāo)準(zhǔn)API 579 得到的KI結(jié)果略大于有限元法(ANSYS)結(jié)果,且當(dāng) =90°時(shí),標(biāo)準(zhǔn)API 579 得到的KI,結(jié)果與ANSYS 結(jié)果之間誤差最大為4.92%,當(dāng) =0°時(shí),二者結(jié)果誤差在10%以內(nèi);(2)當(dāng) =0°和 =90°時(shí),尺寸各異的裂紋得到的ANSYS結(jié)果與GB/T 19624—2019標(biāo)準(zhǔn)獲得的結(jié)果之間最大誤差分別為9.16%和4.13%。

5 結(jié)論

本文主要使用數(shù)值仿真軟件ANSYS 對(duì)半橢圓形表面裂紋的受壓圓筒進(jìn)行有限元模擬分析,模擬計(jì)算得到裂紋尖端處應(yīng)力強(qiáng)度因子,將該結(jié)果與標(biāo)準(zhǔn)API 579 和GB/T 19624—2019 中的公式計(jì)算得到的結(jié)果對(duì)比,證明了有限元法得到的應(yīng)力強(qiáng)度因子結(jié)果是精準(zhǔn)合理的,可以對(duì)超出標(biāo)準(zhǔn)范圍無(wú)法求解的復(fù)雜結(jié)構(gòu)進(jìn)行模擬求解,為實(shí)際工程提供參考。API 579 與GB/T 19624—2019 標(biāo)準(zhǔn)得到的結(jié)果相差不大,且在誤差允許范圍內(nèi),其中標(biāo)準(zhǔn)API579 結(jié)果更為保守。

符號(hào)

p——內(nèi)壓載荷, MPa;

R0——圓筒外半徑,mm ;

Ri——圓筒內(nèi)半徑,mm ;

a——裂紋深度尺寸,mm ;

c——裂紋長(zhǎng)度尺寸,mm ;

δ——圓筒壁厚,mm;

Q——計(jì)算應(yīng)力強(qiáng)度因子的參數(shù);

β——計(jì)算G0,G1的參數(shù);

G0~G4——影響系數(shù)即用于應(yīng)力強(qiáng)度因子計(jì)算;

~ ——參數(shù)即用于G0的計(jì)算;

~ ——參數(shù)即用于G1的計(jì)算;

M1,M2,M3——權(quán)函數(shù)系數(shù)即當(dāng)橢圓角為90°時(shí)用于計(jì)算G2,G3,G4;

N1,N2,N3——權(quán)函數(shù)系數(shù)即當(dāng)橢圓角為0°時(shí)用于計(jì)算G2,G3,G4;

σm——由內(nèi)壓引起的薄膜應(yīng)力, MPa;

σB——由內(nèi)壓引起的彎曲應(yīng)力, MPa;

fm——由薄膜應(yīng)力作用下的裂紋構(gòu)形因子;

fB——由彎曲應(yīng)力作用下的裂紋構(gòu)形因子。