基于LDAR檢測技術的泄漏分析

張蒲根* 張燁 劉重陽 宋友立 丁 菊

(上海市特種設備監督檢驗技術研究院)

0 前言

在經濟快速發展、工業化進程不斷推進的過程中,能源和環境壓力也逐漸增大。石油化工生產及油品儲運約占我國人為揮發性有機物(VOCs)排放總量的20%,化工裝置的VOCs 排放源包括化工設備與管道組成件泄漏等,其密封點數以萬計,多為無組織排放,排放到大氣中的VOCs 不僅污染大氣環境,也會造成經濟損失[1]。VOCs 是石化企業生產過程的特殊污染物,由于化工生產裝置連續不斷運行,裝置受腐蝕程度嚴重,其生產設備、管道組成件等都會導致大量的VOCs 泄漏,并且其分布具有隨機性,很難發現其泄漏規律[2]。泄漏檢測與修復(LDAR)是國際通用的一種無組織VOCs 控制技術,可用于幫助石化行業減排[3]。美國和歐洲等國家于19 世紀80 年代就開始通過LDAR 技術進行VOCs 減排,并形成了較為完善的實施體系,并取得了顯著的成效[4-5]。

VOCs 泄漏不僅影響企業安全生產,還會影響周邊地區的環境。目前, LDAR 技術通常采用便攜式檢測儀器對各裝置所有的VOCs 可能泄漏的組件進行專業檢測,發現某處VOCs 泄漏值超過一定濃度時,及時進行修復,從而減少污染物排放。目前主要的泄漏組件包括泵、閥門、法蘭、連接件、開口管線、泄壓裝置和壓縮機等,本文的研究目的是通過對LDAR檢測結果進行數據分析,給出減排建議。

1 LDAR檢測原理及數據采集

1.1 LDAR工作流程

首先對泄漏點檢測人員進行專業化培訓,具體內容包括法規標準培訓、揮發性有機物檢測器使用說明等;然后對照資料和圖紙,確定檢測方案;繼而在現場進行掛牌,并現場拍照,數據庫建立完成后進行現場檢測;最后,核算數據并總結,形成報告。

1.2 設備檢測原理及功能

檢測設備配備有火焰離子檢測器(FID)功能、液晶顯示器及藍牙傳輸功能。FID 是利用氫化合物與空氣燃燒產生的火焰測量有機化合物。碳氫化合物進入檢測區域后會產生如下化學反應,并生成離子:

檢測室中安裝有一個帶極化電壓的機電極,反應產生的離子被吸引到該電極上,從而形成電流,氧化反應產生的碳氫化合物濃度跟該電流成線性比例關系,通過電流轉化形成讀數。該設備型號FID 檢測范圍為(1~10 000)×10-6,讀數的精度為±10%或± 0.1×10-6。

1.3 設備操作流程及注意事項

(1)檢查管路是否堵塞,除水濾膜是否可以正常使用,安裝氫氣瓶并確認氣瓶壓力達到使用要求,然后校準。

(2)現場檢測操作主要針對管道上的各種閥門、法蘭、活接頭、安全閥等;設備本體、壓力表、液位計、安全閥等組件的密封面;動設備的連續運轉的密封副及本體與管道連接的密封面等。

(3)檢測密封點時,探頭應放置于離開密封面1~2 cm 處,避免直接接觸密封面,防止吸入水或油等雜質。

(4)每個密封點應檢測20 s 以上。

(5)如檢測值超過設定的報警值(500×10-6),則需反復測量3 次, 2 次以上超過報警值,則可判定其為泄漏點,報備后安排返修及返修后用進行復測。

1.4 LDAR檢測數據采集

本文對上海某化工廠的3 個裝置的LDAR 檢測數據進行分析,3 個裝置分別為芳烴抽提裝置(AEU)、丙烯腈(AN)裝置及聚丙烯(PP)裝置,3 個裝置的產品差別較大,并對比分析了3 個裝置的閥門、法蘭、連接件、開口管線、泄壓裝置等密封組件的平均泄漏數值和泄漏率。

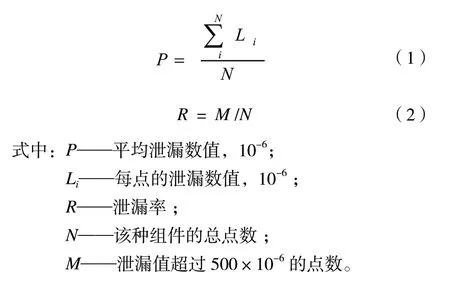

平均泄漏數值P為每種組件的各點的泄漏數值除以該種組件的總點數,泄漏率為每種組件泄漏數值超過500×10-6的點數除以該種組件的總點數:

2 LDAR檢測結果分析

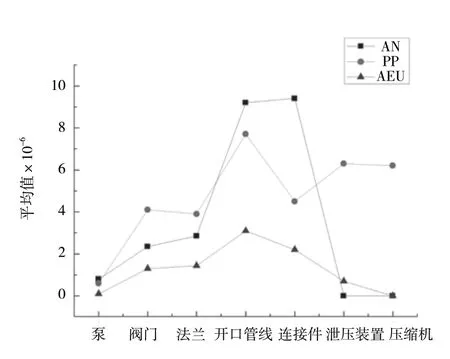

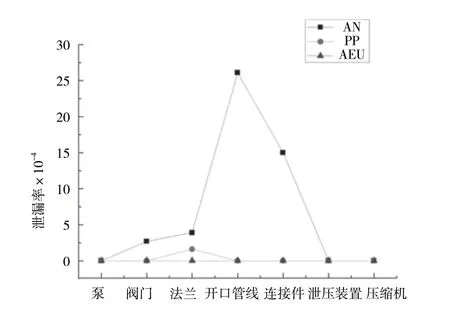

本文研究的3 個裝置產品介質、操作參數、工藝等相差較大,泄漏率和平均泄漏值都有較大差異,詳見圖1 和圖2。其中AN 裝置的平均泄漏值最高,從泄漏組件方面來看,各裝置的法蘭、開口管線、連接件等組件的平均泄漏數值較高;AN 裝置的泄漏率整體較高,組件中法蘭、開口管線、連接件等組件泄漏率較高。

圖1 3個裝置的平均泄漏值

圖2 3個裝置的泄漏率

根據圖1 和圖2 可知,法蘭、開口管線、連接件等組件的平均泄漏值和泄漏率較高;其中,開口管線的平均泄漏值在3 個裝置中都較高, AN 裝置的開口管線泄漏率最高。

3 結論

本文采用LDAR 技術對某石油化工企業的密封點進行檢測并分析結果,對比分析了AEU 裝置。AN 裝置,PP 裝置3 個裝置的閥門、法蘭、連接件、開口管線、泄壓裝置等密封組件的平均泄漏數值和泄漏率,得到以下結論。

(1)在眾多泄漏組件中,法蘭、開口管線、連接件等組件的平均泄漏值和泄漏率較高;其中,開口管線最為嚴重,其平均泄漏值在3 個裝置中都為最大值,其泄漏率在AN 裝置中也為最大值。

(2)建議在化工裝置設計階段,重點提高法蘭、連接件等組件的密封技術要求;針對已建成化工裝置,應對重點泄漏單元搭建在線泄漏點監測系統,進行實時監測和堵漏返修。